[摘 要] 综述了国内外粒化高炉矿渣粉在混凝土中应用的沿革过程,明确指出矿渣粉可以改善混凝土的工作性和耐久性,是一种符合科学发展观的优良矿物掺合料,有广阔的发展前景。详细介绍了粒化高炉矿渣粉生产的工艺选型、工艺流程、生产控制和质量控制。粒化高炉矿渣粉的主要质量指标是:产品水分≤0.5%;比表面积≥420m2/kg。

[关键词] 粒化高炉矿渣粉; 立磨系统; 高性能混凝土; 比表面积

1 前言

粒化高炉矿渣粉(以下简称矿渣粉) 是将符合国家标准规定的粒化高炉矿渣(以下简称矿渣) 经干燥、粉磨(或添加少量石膏一起粉磨) 达到相当细度且符合活性指数要求的粉体。矿渣是将钢铁企业使用高炉冶炼生铁时产生的熔融态炉渣经过急冷得到的,由于来不及结晶而大部分形成玻璃态的物质。矿渣具有较高的潜在活性,以前一直作为一种工业副产品(废渣) 使用,主要用于水泥生产中与水泥熟料共同粉磨制备矿渣水泥,由此基本解决了矿渣的综合利用问题。由于矿渣的易磨性比水泥熟料差,两者共同粉磨时,矿渣比水泥熟料颗粒粗得多,矿渣活性并未得到充分的发挥。此种矿渣利用方式只是一种简单粗放的利用。若将矿渣、水泥熟料分别粉磨至一定的细度后,然后再进行混合制成水泥,如此可使矿渣的活性得到充分发挥。

过去建筑业过度重视混凝土的强度而忽视了耐久性,一些混凝土结构出现了早期破坏,需要大量资金维修。混凝土的耐久性问题越来越受到人们的关注。随着混凝土技术的发展,20世纪80 年代末90 年代初出现一种新型高科技混凝土- 高性能混凝土。它是在大幅度提高普通混凝土性能的基础上,采用现代混凝土技术生产的混凝土,它以耐久性作为主要设计指标。高性能混凝土的配制特点是低水胶比,选用优质原料,并除水泥、集料、水之外,必须掺加数量足够的矿物细掺料和高效外加剂。常用矿物细掺料主要有粉煤灰、矿渣粉和硅灰等等。其中,矿渣粉因价格较低,能显著地改善混凝土的耐久性和工作性,成为高性能混凝土最主要的矿物细掺料之一。

2 国外研究及应用情况

1862 年德国人发现矿渣具有潜在的活性后,矿渣长期作为水泥混合材使用。1865 年德国开始生产石灰矿渣水泥,1880 年初生产矿渣硅酸盐水泥。自此,矿渣硅酸盐水泥良好的耐久性及应用价值不断为人们所认识,19 世纪初便在欧洲得到了广泛的应用。德国有关矿渣硅酸盐水泥的研究资料比硅酸盐水泥的还要多。1933 年出现了湿碾矿渣及湿碾矿渣混凝土技术,20 世纪50 年代这一技术曾在大型混凝土和预制混凝土中应用,因湿碾矿渣浆的储存和运输困难的缺点该技术并未得到广泛推广。1958 年南非将矿渣烘干磨细,克服了湿碾矿渣浆储存及运输困难的缺点,首次将矿渣粉用于商品混凝土。进入20 世纪60 年代,随着预拌混凝土工业的兴起和发展,矿渣粉作为混凝土的独立组分到到了广泛应用,20 世纪90年代在东南亚、我国台湾、香港地区也得到了广泛的使用。目前,国外一些发达国家已将掺有矿渣粉的混凝土普遍用于各类建筑工程。西欧掺有矿渣粉的水泥约占水泥总用量的20%;荷兰矿渣粉掺量65 %~70%的水泥约占水泥总销量的60% ,几乎各种混凝土结构都采用此种水泥;英国矿渣粉的每年销售量已达到100 多万吨;美国、加拿大现在也将矿渣粉掺入水泥中应用于各种建筑工程;在日本、新加坡、东南亚地区矿渣粉普遍应用于商品混凝土和掺入水泥中。

美国1982年发布了《混凝土和砂浆用的磨细粒化高炉矿渣》标准(ASTM C989 - 82) ,并于1989 年进行了修订。澳大利亚、加拿大、英国等在1980 年~1986年期间也相继制定了高炉矿渣粉的材料标准。日本在1986 年由土木学会制定了《混凝土用矿渣粉》标准草案,于1995 年3 月正式修订为日本的国家工业标准(J ISA6206 - 1995) ,日本1988 年还制定了《掺高炉矿渣粉的混凝土的设计与施工指南(草案) 》。这些标准的制定和实施极大地推动了矿渣粉混凝土技术的研究,并促使矿渣粉混凝土技术得到了令人瞩目的发展。

3 国内研究及应用情况

在我国,矿渣运用的历史久远,但都是作为活性混合材添加在水泥熟料中,成为硅酸盐水泥、普通硅酸盐水泥或矿渣硅酸盐水泥。随着国际上对矿渣粉研究的不断深入和大规模的开发利用,我国改革开放的力度不断加大,预拌混凝土的崛起与发展以及政府日益注重的环境保护,自20 世纪90 年代起,我国开始了矿渣粉的特性及应用研究工作。清华大学对矿渣粉在高强混凝土的应用中进行了研究,在其编写的《高强混凝土结构设计与施工指南》一书中特别提出矿渣粉在配置高强混凝土方面的巨大潜力。冶金部建筑研究总院在搜集大量国内外有关资料,尤其是在日本资料的基础上,立项进行矿渣粉成套技术的开发研究工作,在产品性能、矿渣粉混凝土性能等方面获得了大量数据,完成了“宝钢高炉渣微粉在混凝土中应用研究”课题的第一阶段工作,上海建筑科学研究院和上海宝钢企业开发总公司共同完成了该课题。此课题的完成为1998 年上海市地方标准《混凝土和砂浆用粒化高炉矿渣微粉》、1999年《粒化高炉矿渣微粉在混凝土中应用技术规程》制定颁布创造了条件。2000 年国家标准《用于水泥和混凝土的粒化高炉矿渣粉》(GB18046-2000) 颁布实施,矿渣粉的应用逐渐成熟,并被广泛接受和使用。

我国矿渣粉的生产和应用起始于1996 年,矿渣粉生产工艺从最初的振动超细磨系统、改造原有的球磨机系统到现在的大型进口的立磨系统。目前国内已建成十多条采用从国外引进立磨的大规模现代化矿渣粉生产线。矿渣粉的应用从起初的大体积混凝土、大流动度混凝土以及海工工程、水利工程,发展到目前应用于高性能混凝土乃至于普通混凝土。各种混凝土结构几乎都使用矿渣粉。其中上海较为突出,据不完全统计该地区每年用于商品混凝土和掺加在水泥中的矿渣粉已达到200 万吨。

4 粒化高炉矿渣粉应用前景

矿渣粉最重要的应用是等量替代混凝土中的水泥进行混凝土生产。它不仅可用于配制普通混凝土,而且还是高性能混凝土中必不可少的最常用矿物细掺料之一。高性能混凝土是经过漫长时间的发展,在长期研究和实践中创造的至今最完善的混凝土。它具有高耐久性、工作性、各种良好的力学性能、适用性、体积稳定性以及经济合理性。十多年来,它已在很多重要的工程中得到成功的应用,并正在逐渐取代近百年来常用的普通混凝土,并在绝大多数的各类建筑物中使用。高性能混凝土是2 1世纪的混凝土,是近期混凝土技术发展的主要方向。在混凝土中掺加适量的矿渣粉,能显著的改善新拌混凝土的工作性和硬化混凝土的耐久性。改善新拌混凝土工作性主要表现在可以降低水化热峰值,延迟水化热峰值出现时间,从而减少温差裂缝的产生;提高新拌混凝土的和易性、可泵性;减少坍落度的经时损失;并具有一定的减水作用。改善硬化混凝土的耐久性主要表现在提高密实度,改善内部结构;提高抗渗性、抗冻性、抗腐蚀能力,抑制碱—集料反应,提高了后期强度,从而增强了耐久性。

耐久性是目前混凝土各项性能中最重要的指标之一。混凝土中使用矿渣粉会给混凝土生产企业带来可观的经济效益。混凝土中矿渣粉可等量替代20%~70%水泥,在粉煤灰、矿渣粉双掺时矿渣粉依然可等量替代30%~40%水泥。在实际应用中,混凝土中矿渣粉平均掺量一般在30%左右,即每立方混凝土中可掺加100kg 左右。按北京目前水泥和矿渣粉的差价约100 元计算,每立方混凝土可节约成本约10元,一个年产30万m3 的混凝土搅拌站每年就可节约成本约300万元。

在混凝土中使用矿渣粉最重要的是具有较大的节能和环境保护效益。水泥是混凝土中的胶凝材料,是最重要的组成。

水泥生产企业历来是一个比较大的污染源。水泥生产会排放大量的粉尘、NxO、SO3 、CO2等有害气体,产生噪声污染,消耗大量的石灰石、粘土资源。每生产1t水泥熟料,大约将产生1tCO2。此外,生产水泥将消耗大量的能源,每生产1t 熟料,需要大约100kg~130kg 标煤、90 度电。采用立磨系统生产矿渣粉的电耗大约在45度/吨~55度/吨。平均每立方混凝土使用水泥约300kg。每立方混凝土中矿渣粉平均可以替代约100kg水泥。我国水泥的年产量已达8 亿吨,若按矿渣粉每年替代1 亿吨水泥,可以少向大气排放0.8亿吨CO2 ,节约0.1亿吨标煤的燃料、40亿度电。节能和环保效益明显。

目前,北京有200多家混凝土搅拌站,年销售量2500万m3 左右。若每方混凝土矿渣粉替代100kg水泥,每年将会有250万吨矿渣粉的需求。市场前景十分乐观。

综上所述,矿渣粉可以改善混凝土的耐久性和工作性,是一种性能优良的矿物细掺料。使用矿渣粉能产生可观的经济效益,显著的节能和环保效益,符合我国经济的可持续发展战略。矿渣粉具有十分诱人的发展应用前景。

5 生产工艺选型

目前,矿渣粉磨工艺按粉磨设备分主要有:振动磨系统、球磨机系统、辊压机系统、立磨系统等。

5.1 振动磨系统

物料经过计量喂入振动磨,出振动磨物料即是成品。该系统工艺比较简单,对操作人员要求不高。粉磨420m2/kg 比表面积矿渣粉的单位电耗约为80kWh/t~90kWh/t 。该系统单机生产能力小,维修费用较高,产品细度调节困难,质量不稳定。此种粉磨工艺在矿渣粉粉磨技术发展中起到了一定的作用,得到一定程度的应用,不过,现在基本上已没有企业采用此种工艺进行矿渣粉磨。

5.2 球磨机系统

此种系统分为开流工艺和圈流工艺。

5.2.1 开流粉磨工艺

物料经计量喂入球磨机,出球磨机的物料即为成品。该工艺是最早应用的矿渣粉粉磨技术,具有工艺简单,生产可靠,对操作人员技术要求低,投资省的特点。粉磨420m2/kg比表面积矿渣粉的单位电耗约为100kWh/t 左右。该工艺粉磨效率低,能耗大,单位产品成本高,单机能力小,而且产品细度调节困难。目前这种高能耗的粉磨方式不适合现代化企业的发展方向。

5.2.2 圈流粉磨工艺

与开流粉磨工艺相比,具有产品细度调节方便,可以减少物料过粉磨现象,粉磨效率相对较高,单机能力有所增加,但系统复杂,单机能力小的问题仍然存在。与先进的粉磨工艺相比,粉磨420m2/kg比表面积矿渣粉的单位电耗约为75kWh/t左右。研磨体消耗量在300g/t以上,经营成本较高。

5.3 辊压机系统

此种系统可分为终粉磨工艺和半终粉磨工艺。终粉磨工艺:物料经计量喂入辊压机挤压粉磨,从辊压机出来的料片经打散机打散后,直接送到选粉机,选粉机选出合格的成品,粗颗粒返回辊压机重新粉磨。该系统充分利用了辊压机的高效粉碎机理,粉磨效率高,能耗低于球磨机粉磨系统。

粉磨420m2/kg 比表面积矿渣粉的单位电耗约为50kWh/t左右。但由于经辊压机挤压粉磨的物料中细粉含量相对较少,因而循环负荷很大,一般在8倍喂料量以上,成品中微粉量不够,成品质量虽能满足要求,但相同比表面积的产品质量比球磨机及立磨粉磨的产品质量差。此外,单机生产能力仍然较小。

半终粉磨工艺:物料经计量喂入辊压机挤压粉磨,从辊压机出来的料片经打散机打散后,送到选粉机,选粉机选出合格的成品,粗颗粒送入球磨机系统进行粉磨。该系统利用了辊压机的高效粉碎机理,粉磨效率高,能耗低于球磨机粉磨系统。

粉磨420m2/kg 比表面积矿渣粉的单位电耗约为60kWh/t 左右。此种工艺虽然克服了辊压机终粉磨系统相同比表面积的产品质量不如球磨机及立磨粉磨的缺点,但循环负荷率仍很大。此外,工艺流程复杂,对操作人员要求较高,占地面积较大,投资较球磨机系统和辊压机终粉磨系统都大。

5.4 立磨系统

立磨最初是用来粉磨煤粉,其规格也较小,20 世纪70年代后期开始应用于粉磨水泥生料,规格也越来越大,20 世纪80年代中期以来,随着立磨的不断改进和新型耐磨材料的研究发展,立磨粉磨水泥熟料取得了成功,与其它粉磨系统相比,立磨工艺具有集烘干、粉磨、选粉于一体,系统简单,单机产量高的优点,对于粉磨高水分的物料可以不单设烘干设备,因而系统投资和运行维护费用较低,系统可靠性高,系统的粉磨电耗低,粉磨420m2/kg 比表面积矿渣粉的单位电耗约为45kWh/t 左右。而粉磨产品的颗粒形状优于辊压机终粉磨系统生产的产品,因此在相同的比表面积下,其产品性能较好。20 世纪80年代后期以来,世界各国的立磨制造商在立磨粉磨矿渣工艺上做了大量的研究工作,取得了丰硕的技术成果,十几年来的使用情况表明,立磨粉磨矿渣工艺已是一种成熟且先进的矿渣粉磨技术。目前德国Polysius 和Loesch 公司,日本的川崎、三菱、宇部公司都拥有成熟可靠的立磨粉磨矿渣技术。目前,各大钢铁企业大都采用此种系统进行矿渣粉生产。

我公司在项目筹建初期对国内几个大型矿渣粉生产厂家进行了考察,根据考察情况了解到:国内同类矿渣粉生产厂绝大部分采用立磨系统,仅有武汉亚东水泥厂采用辊压机终粉磨系统,但该厂已完成球磨机的基础土建,准备再建一台球磨机,而将原辊压机作为预粉磨使用。改造后,国内将无一家用辊压机作矿渣细磨终粉磨。根据上述实地考察情况,并综合考虑矿渣粉磨特性和以上几种粉磨系统的优缺点,我公司矿渣粉磨采用立磨系统,立磨选用德国POLYSIUS 公司RMC51/26/435,生产能力为90t/ h(420m2/kg) ,年产60万吨粒化高炉矿渣粉。

6 生产控制

6.1 工艺流程概述

我公司采用的是立磨粉磨工艺 。矿渣粉磨设备是从德国伯利休斯( Polysius) 公司引进RMC51/26/435立磨。工艺流程简述如下:

首钢集团的矿渣由火车或汽车运输进厂卸至联合储库内储存; 然后经抓斗、胶带输送机送入配料站的矿渣仓内储存。矿渣仓底设有喂料秤。仓内的矿渣由皮带喂料秤定量卸出,经胶带输送机送到立磨系统。为防止金属块进入磨内,入磨胶带输送机上设有电磁除铁器和金属探测器。由原料系统送来的矿渣经气动翻板阀、锁风喂料阀喂入立磨内烘干并粉磨。喂入磨机的物料被磨辊在旋转的磨盘上所挤压,在一定负荷下被粉碎,粉磨后的物料被热风即上升承载空气送入位于立磨上部的高效选粉机中分选成粗粉和细粉;细粉即成品由袋式收尘器收下,经斜槽、提升机等输送设备送入成品系统;粗粉落在磨盘上再次粉磨,为了节能,一部分粗粉排出立磨经除铁器、提升机、输送机等设备送回立磨内再粉磨。废气经高效袋式收尘器除尘后由排风机经烟囱排入大气,烘干热源由燃气热风炉提供。

合格的矿渣粉经提升机、输送机送入3座<15×40m 和1座<8×25m 矿渣粉库内储存。矿渣粉库内设有开式充气斜槽,充气后,矿渣粉可以通过库底卸料设备、汽车散装机送入散装车中运输出厂。以上系统,各扬尘点均设有高效袋式收尘器,以保证排放浓度满足国家环保标准的要求,经有关环境保护部门检测,除尘器出口粉尘浓度为9.52mg/m3 ,达到国内先进水平。

6.2 控制指标的确定

为确保出厂矿渣粉的合格率100 % ,质量控制分为三部分,即原材料的质量控制、出磨矿渣粉的质量控制、出厂矿渣粉的质量控制。

6.2.1 原材料的质量控制

进厂矿渣原料的控制指标参照国家标准《用于水泥中的粒化高炉矿渣》( GB/ T203 1994) 确定,放射性水平应当符合国家标准《建筑材料放射性核素限量》( GB/ T6566 2001) 。

6.2.2 出磨矿渣粉的质量控制

我公司目前主要生产S95 等级粒化高炉矿渣粉,实际生产控制指标如下:

产品水分:≤0.5 %

比表面积: ≥420m2/kg

7d 活性指数: ≥75

28d 活性指数: ≥100

流动度比: ≥100

矿渣粉具有潜在的水硬性,应当严格控制产品水分。国家标准《用于水泥和混凝土的粒化高炉矿渣粉》( GB18046 -2000) 中规定:产品水分≤110%。Polysius 承诺的技术性能中产品水分≤0.5% ,目前实际运行的同类矿渣粉厂产品水分也大都控制在015 %以下,因而产品水分控制指标为≤0.5%。

根据市场调查结果北京市场对矿渣粉的质量需求以S95为主,国内同类矿渣粉厂S95 级矿渣粉的比表面积大都控制在400m2/kg~450m2/kg 之间。我公司进行了大量的试验研究,以了解矿渣粉比表面积与活性之间的相关性,确定S95 级矿渣粉的比表面积控制指标为≥420m2/ kg。产品生产后的大量数据表明,以首钢矿渣为原料的矿渣粉比表面积≥420m2/kg时,产品完全可以满足S95 级质量要求。

由于首钢矿渣原料较好,28d 活性指数,流动度比控制均高于国家标准《用于水泥和混凝土中的粒化高炉矿渣粉》( GB/T18046 2000) 要求。

6.2.3 出厂矿渣粉的质量控制

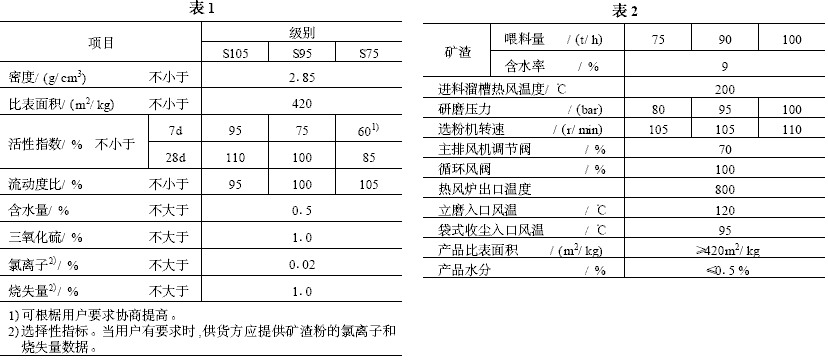

出厂矿渣粉将按国家标准《用于水泥和混凝土中的粒化高炉矿渣粉》( GB/ T18046 2000) 进行全套检验,检验项目和指标见表1 :

6.3 工艺参数的确定

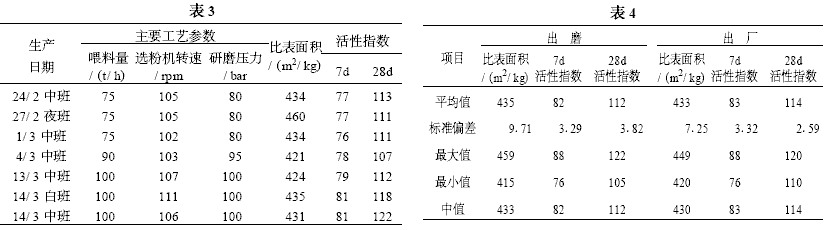

根据首钢矿渣的原料特性,在德国Polysius 公司调试专家指导下,经过较短时间的调试,确定了生产S95 级矿渣粉的工艺参数,参数如表2 :

设备各项性能指标均达到要求,产品经过检验,完全可以达到S95 级出厂矿渣粉的质量控制指标。

6.4 生产情况及控制情况

自2004 年2 月18 日正式投产以来,主要生产S95 级矿渣粉。运行状况良好,产品质量稳定。3 月13 日至3 月15 日会同Polysius 专家进行了立磨性能测试,完全达到合同中的各项指标。表3 为一部分生产运行记录。

原材料质量控制:矿渣原料来自首钢炼铁厂,首钢炼铁厂技术科每周提供一次前一周每天的矿渣化学成分,矿渣化学成分十分稳定。为此,进厂矿渣原料每5000 吨进行一次化学全分析。国家标准《用于水泥中的粒化高炉矿渣》( GB/ T203-94) 中规定:产渣量100 万吨以上,不超过5000t为一编号。若从首钢提供的矿渣化学成分中发现有异常波动,可随时进行抽检。生产线运行至今,矿渣质量系数均大于1.70 ,高于国家标准《用于水泥中的粒化高炉矿渣》( GB/ T203-94) 中优等品≥1.60 的要求,化学成分未发现有任何异常波动。矿渣联合储库的储量约13000 吨,可满足约5 天生产需求。当矿渣原料成分出现波动,可采取高低搭配的方法进行消除。

矿渣粉质量控制:矿渣粉活性指数与检验用的对比水泥有很大关系,同一矿渣粉采用不同对比水泥,检验出的活性指数会有很大的不同;即使采用同一对比水泥,检验出的活性指数也会有不一致。这是因为不同批次对比水泥的矿物组成和质量都有可能不同。为了尽可能消除因对比水泥不同造成的矿渣粉活性指数检验结果的不确定性,我公司采用中国建材研究院销售的“混凝土外加剂性能检测用基准水泥”作为对比水泥,以保证检验结果的确定性、客观性、准确性。生产线投产至今,由于矿渣原料化学成分稳定,矿渣粉的质量十分稳定。在严格控制产品比表面积和45μm 筛余情况下,未发现矿渣粉质量异常。3 座<15×40m矿渣粉储存库是连续式空气均化库,不仅有储存功能,还有均化功能,可以一定程度上消除出磨矿渣粉的质量波动。实际生产检验数据统计值见下表,表中数据表明3 座<15×40m矿渣粉储存库起到了一定的均化作用。此外,为解决可能发生矿渣原料波动和设备异常等情况造成的矿渣粉质量较大波动,生产线设置了一个<8m 矿渣粉储存库。可以利用此储存库采用多库搭配的方法消除出磨矿渣粉质量波动。

7 结语

我公司采用德国伯利休斯( Polysius) 公司RMC51/26/435立磨生产矿渣粉,生产工艺成熟,产品质量稳定,节能降耗。

2004 年7月15日通过中国建材工业协会组织的“掺首钢矿粉混凝土应用与耐久性能研究”的鉴定。至2004 年9月底,我公司已生产销售了大量矿渣粉,用于各类混凝土工程中。矿渣粉可大量替代混凝土中的水泥,显著改善新拌混凝土工作性和硬化混凝土的耐久性,有较大的后期强度发展。使用矿渣粉配制的混凝土可广泛的应用于各类建筑工程。这将会为混凝土生产企业带来良好的经济效益,更为重要的是在资源节约和综合利用及环境保护方面有着不可估量的作用,符合我国走可持续发展的道路的战略。矿渣粉应用前景广阔,必将在我国建筑业中发挥巨大的作用。