[摘要] 本文总结了几年来混凝土工程抗裂与抗渗的实践经验,表达了作者对商品混凝土的一些思考。混凝土浇筑成型后不可以失水。混凝土失水会形成失水缺陷。由这些缺陷造成的混凝土抗渗性能的降低和开裂,是加快混凝土劣化的两种基本类型。本文提出了完美湿养护的概念,讨论了其对混凝土抗渗、抗裂以及耐久性的重要性;同时也提出了应把不可见裂缝和不可见孔隙缺陷列为控制目标,讨论了其控制方法。

[关键词] 混凝土耐久性;抗裂;抗渗;不可见孔隙缺陷;可见与不可见裂缝;完美湿养护

1 前言

商品混凝土的应用,大大提高了建筑质量,促进混凝土技术的发展。商品混凝土包括了高性能混凝土、高强混凝土、大掺量掺合料混凝土、流态混凝土、泵送混凝土、自密实自流平混凝土等现代混凝土。在商品混凝土的推广阶段,习惯于传统施工养护经验的人们,或多或少还不大适应商品混凝土的使用,或被商品混凝土带来的一些新问题所困惑。沸沸扬扬的混凝土早期开裂问题,是近年建筑质量投诉的热点,因之也引起业内和社会的共同关注,有关裂缝和裂缝控制的文章不胜枚举[ 1 ] 。

混凝土耐久性问题则是现代混凝土被关注的另一热点。1983 年,日本提出了混凝土的主要问题是耐久性问题[2 ] ; 1987 年,混凝土耐久性问题在美国又引起轰动[3 ] 。有人预言,我国将在21 世纪前期进入钢筋混凝土结构维修的高峰期[4 ,5 ] 。修复这些工程,需要巨额资金[4 ,5 ] 。如此,将影响国家可持续发展。解决问题的根本办法就是提高混凝土的耐久性[4 ] ,走绿色化的发展道路。我国一些著名的混凝土专家, 对混凝土耐久性问题都给予了高度关注[1~9 ] 。

以上两个被深切关注的热点问题是互相联系的。混凝土开裂,使其抵御环境有害介质侵蚀的能力减弱,耐久性降低。早期开裂的原因是多方面的[1 ,6 ] ,整体论方法控制混凝土早期开裂[ 1 ] 和提高耐久性[3 ] 十分必要。近年来混凝土原材料和配合比的变化,是早期开裂的重要原因[6 ] 。工程实践表明,只要对商品混凝土实行“及时而充分”的湿养护,就能使早期开裂得到有效地控制。本文的作者们于1997 年混凝土公司成立后,在质检、监理、设计、施工等有关部门的大力支持下,较快地成功控制了商品混凝土的早期开裂,并进而成功地稳定实现低强度混凝土的高抗渗性[10 ,11 ] 。此成果促使作者对传统的湿养护方法进行了反思,认为湿养护还存在着有待挖掘的深层次作用潜力。本文之所以为商品混凝土湿养护立论,是因为越来越多的工程实际显示了它对混凝土抗渗、抗裂以及耐久性的重要性。

2 不可见裂缝和不可见孔隙缺陷应列为控制目标

实际工程中,对混凝土的湿养护,应是以不可见裂缝和不可见孔隙缺陷为控制目标,而不是传统湿养护以可见裂缝或可见有害裂缝为控制目标。只要有效控制不可见裂缝和不可见孔隙缺陷,沸沸扬扬的早期开裂问题就会迎刃而解。

混凝土在承受荷载之前,其表面或内部往往已经存在微裂缝和孔隙缺陷。既有物理作用产生的,也有化学作用产生的。除了大的气孔外,这些孔隙缺陷都是不可见的。很多时候,这些处于初始阶段的微裂缝也都是不可见的。长期以来,人们从结构使用安全角度考虑,一般认为,这些微裂缝和孔隙缺陷是无害的。并且,有些可见裂缝也是无害的。只不过从用户心理承受的角度以及保护钢筋减缓被侵蚀的角度考虑,对这些可见裂缝加以控制,使其分布均匀,宽度减小。人们在控制裂缝的分布与宽度方面积累了丰富的经验,有比较成熟的设计计算方法。

但是,从混凝土耐久性的角度考虑,作者认为,不仅所有可见裂缝是有害的,所有不可见裂缝和引起抗渗性能降低的不可见孔隙缺陷也都是有害的。混凝土耐久性能的降低,起因于混凝土的开裂和抗渗性能的降低,而其开裂和抗渗性能的降低,又源于其表面的和内部的不可见裂缝和不可见孔隙的初始缺陷。除了特殊情况引发的瞬时集中荷载可能使裂缝突然发生和扩展外,一般情况下,裂缝的产生和扩展总是要经过由小到大、由不可见到可见的发展过程。而处于微观的不可见阶段的微裂缝,在实际工程中往往不被重视。1994 年,Mehta 强调了微裂缝和孔隙是引起混凝土劣化的初因[3 ] 。格雷菲斯( Griffith) 脆性断裂理论指出在裂缝两端存在应力集中[ 12 ] 。同理,在裂缝底部也存在尖端应力集中。在荷载应力和收缩应力的作用下,裂缝在沿长度方向扩展的同时,也会沿底部向纵深扩展,直至贯穿。从能量的观点来看,已有裂缝进一步扩展比形成新的裂缝更容易[ 1 ] 。换言之,如果不可见裂缝得到控制,混凝土的抗裂能力也必然得到提高。

混凝土内部还存在大量孔隙。各种孔隙在混凝土中占据的体积不低于8 %~10 %[12 ] 。例如,水泥用量320kg ,用水量180kg 的1m3 混凝土中,28d 龄期的孔隙体积约为13.2 %[13 ] 。水泥石中的孔隙按孔径大小可以概略分为凝胶孔、毛细孔以及介于两者之间的过渡孔[14 ] 。凝胶孔的孔径一般为15 ~30 ! ,是水泥水化产物C - S - H 凝胶体内部的孔隙,占凝胶体积的28 %;按照鲍威尔斯( Power s) 的观点,毛细孔则是水泥2水体系中没有被水化产物填充的原来充水空间,其孔径尺寸一般大于1000 ! ;过渡孔是凝胶粒子之间以及其他水化产物之间的孔隙,孔径尺寸波动很大[14 ] 。除了水泥石内部的孔隙之外,水泥石与骨料之间,也常常存在界面微裂缝、空隙或孔隙。

混凝土的渗透性能取决于混凝土内部这些孔的孔结构特征。布然诺夫认为,直径大于10 - 5 cm 的微孔及毛细孔只能渗透受压力、湿度梯度及渗透效应作用的水,直径小于10 - 5 cm 的微孔及毛细孔,其中包括水泥胶体的凝胶孔隙, 实际上是不透水的[13 ] 。Mehta 则认为,只有100nm 以上的孔才对强度和抗渗性有害[15 ] 。我们注意到,孔径10 - 5 cm与100nm 实际上都等于1000 ! ,因此两者的观点是一致的。也就是说,混凝土抗渗性能的降低,是由1000 ! 以上的毛细孔隙造成的。控制毛细孔率以及微裂缝的生成,就能够提高混凝土的抗渗性。水泥石的毛细孔隙率在0~40 %范围内变动[13 ,14 ] ,说明是可以控制的。当毛细孔隙率低于20 %时,水泥石的渗透系数与大理石的渗透系数相同;当毛细孔隙率为1414 %时,其渗透系数比大理石的还低[15 ] 。试验与生产实践都表明,只要方法合理,低强度混凝土的抗渗等级都可以达到P30 级以上[10 ,11 ] ,这说明毛细孔隙率可以通过合理的配合比和合理的湿养护得到有效控制。有资料表明,混凝土的抗渗等级达到P30 级以上,就相当于砂岩和花岗岩的抗渗性[16 ] 。

由此可见,要提高混凝土的耐久性,就必须提高混凝土的抗渗性和抗裂性,混凝土的不可见裂缝和不可见孔隙缺陷就必须加以控制。总的来说,控制这些初始缺陷应遵循整体论方法,专家们对此已讨论得比较多,也很全面[ 1 ,3 ,6 ,7 ,8 ] 。本文则侧重从湿养护的角度讨论不可见裂缝和不可见孔隙缺陷的控制方法。湿养护控制方法是整体论方法中不可缺少的重要组成部分,其重要程度无论如何强调,也许都不过分。

3 商品混凝土需要完美湿养护

本文提出完美湿养护的概念。混凝土湿养护的完美程度取决于它的三大原则。混凝土完美湿养护的三大原则是:

a) 湿养护开始时,混凝土表面不存在泌水缺陷;

b) 湿养护开始时,混凝土表面不存在失水缺陷;

c) 湿养护过程中(早期硬化过程中) ,混凝土不出现失水缺陷。

我们同时必须明确,混凝土本体一旦泌水或失水,其表面或内部就存在缺陷。很显然,完美湿养护要求从振实抹平至湿养护结束的整个早期硬化过程,混凝土都不出现泌水和失水。如果湿养护之前已经泌水和失水,则必须对混凝土表面进行处理,使湿养护开始时,混凝土表面基本不存在泌水缺陷和失水缺陷。要做到真正的完美湿养护,尽管是困难的,有时甚至是不可能的,但我们完全可以用完美湿养护的原则来衡量我们实际工作中湿养护接近或偏离完美的程度,用以评估湿养护对硬化混凝土性能的可能影响。

越来越多的工程实例向人们发出明确的警示:商品混凝土需要完美湿养护。同样条件下,湿养护越接近完美,硬化混凝土的性能就越好;偏离完美湿养护越远,混凝土的早期开裂将越严重,抗渗性能也越低。下举几例:

(1) 抗渗混凝土需要完美湿养护。抗渗混凝土如果湿养护不及时、不充分,在不利气候环境下,抗渗性能将大大降低,甚至低至P1 、P2 级;采用“及时而充分”的湿养护后,低强度的抗渗混凝土全面实现了高抗渗[11 ] 。比较以往一些资料,即使掺用了膨胀剂、防水剂或活性超细微粉,其抗渗等级也未必都能稳定达到P30 级以上。这说明抗渗混凝土需要完美湿养护。

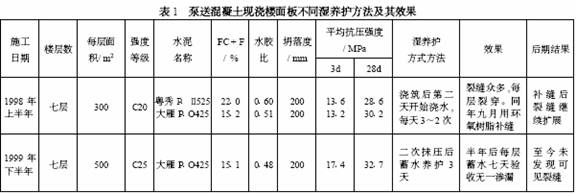

(2) 泵送混凝土需要完美湿养护。泵送混凝土砂浆量多,坍落度大,收缩相对较大。这是泵送混凝土比以往现场搅拌的普通混凝土更容易早期开裂的重要原因。采用“及时而充分”的湿养护后,备受关注的泵送混凝土现浇楼面板的早期开裂得到了有效控制,这说明泵送混凝土需要完美湿养护。表1 是条件相近的两幢商品住宅楼,一幢采用传统湿养护方法,一幢采用完美湿养护方法,其早期及后期的结果都截然不同。

(3) 高性能混凝土需要完美湿养护。高强混凝土、高性能混凝土水胶比低,泌水少,混凝土内水迁移速度慢。“表面蒸发的水分不能及时得到补充,这时混凝土尚处于塑性状态,稍微受到一点拉力,混凝土的表面就会出现分布不规则的裂缝。出现裂缝以后,混凝土体内的水分蒸发进一步加快,于是裂缝迅速扩展”[17 ] 。大掺量粉煤灰泵送混凝土,是一种高性能化特征明显的混凝土,工程实践表明,如果湿养护尽可能接近完美程度,不但早期未发现可见裂缝[10 ] ,至今中后期仍未发现可见裂缝。这说明良好的湿养护使早期的不可见裂缝和不可见孔隙缺陷都得到了有效地控制。

(4) 大体积混凝土需要完美湿养护。在尽量减少混凝土内部温升的前提下,大体积混凝土的养护是一项关键的工作[ 18 ] 。实际工程中,作者向施工单位推荐即时水养护或二次抹压后立即蓄水养护,认为对于大体积混凝土,这是最好的养护方法。养护水有利于吸收混凝土的水化热,降低水化热峰值;有利于混凝土表面保温,提高混凝土表面温度,减小混凝土内外温差;有利于混凝土表面充分保湿,避免混凝土表面干缩,避免或减小混凝土表面收缩应力。几年来,凡采用这种养护工艺的大体积混凝土工程,无一开裂。

4 湿养护7 天,关键前3 天,最关键第1 天

以往现场搅拌的普通混凝土,是在混凝土终凝后才开始湿养护的,一般不覆盖,每天浇水约2~5次。只要不出现可见裂缝,就认为湿养护满足要求。即使出现少量裂缝,只要裂缝对结构无害,也不是很介意。只有裂缝出现较多,或较长、较宽时,才被认为养护不够,采取的措施一般也是增加浇水次数。这已成为被沿袭下来的传统经验习惯。

近年来频频发生的混凝土早期开裂现象,向这种传统的湿养护方法发出了挑战。早期开裂,固然与近年来混凝土原材料以及配合比的变化有关,然而,工程实践也表明,“及时而充分”的湿养护,对现代混凝土早期开裂的控制,效果是显著的。结合以往普通混凝土耐久性能的降低[ 4 ,5 ] ,使我们不得不重新审视传统湿养护方法的合理性。作者认为,传统方法养护的混凝土,即使没有发现可见裂缝,也不能说明它就是合理的。从完美湿养护的观点来看,传统湿养护方法,是既不够及时也不够充分的,在不利气候环境下,混凝土内部必然存在大量的不可见孔隙缺陷,导致抗渗性能降低,甚至完全丧失抗渗能[11 ] 。

按照作者的观点,混凝土配合比的拌合用水是混凝土的重要组成部分,在已浇筑振动密实成型的

混凝土中占有一定空间,不可以损失。这部分水所占的空间,最终只能由水化产物填充,而不能由空气填充。由水化产物完全填充,是混凝土发育良好的表现;水分损失后由空气填充,则会成为失水缺陷。损失越多,混凝土缺陷也越严重。防止和防治这些缺陷的最好办法也就是利用胶凝材料的水化产物及时填补。以早期水化和后期水化的阶段划分,其方法有二:一是从振实抹平开始至湿养护结束,必须防止混凝土失水,防止失水也就防止了失水缺陷的生成;二是考虑水泥早期水化有一定的未水化水泥颗粒以及一定的掺合材料,利用胶凝材料后期的水化产物使微裂缝和微孔隙缺陷自愈合,称自愈作用。后者已引起专家重视[1 ] ,而前者至今还没有被提到“必须”的认识程度上来。作者认为,对防治混凝土的微缺陷,两者都是重要的,但前者比后者更重要。混凝土振实抹平后,从易于流动的流塑性状态逐渐转变为粘弹性体,并逐步具有初始强度,这是混凝土最容易蒸发失水、最容易形成失水缺陷的阶段,同时也是水泥水化最活跃、混凝土发展最快的阶段。只要配合比合理,混凝土成型后不失水,拌合水原占据的空间很容易被水化产物完全填充,使孔隙缺陷消除,混凝土孔结构细化,从而实现高抗渗[ 11 ] 。胶凝材料后期的水化,则要具备一定的条件,水化也很缓慢。因此,这些充水空间早期填充比后期填充要容易得多。作者同时认为,混凝土的不可见裂缝和不可见孔隙缺陷,不是互相独立而是密切相关的。混凝土失水时,总是先形成不可见孔隙缺陷而后才可能形成不可见裂缝。孔隙缺陷的形成先从混凝土表面开始,随着失水量的增多,孔隙缺陷逐渐向深处发展。随着孔隙加深,孔内水的液面下降,孔内负压逐渐增大,产生收缩力,使混凝土收缩[12 ] 。暴露在大气中的混凝土,表面失水最多,从外向内形成湿度梯度,因此混凝土表面收缩应力最大。这时混凝土尚不具备强度,或强度还很低,还不足以抵抗这种收缩应力,于是产生不可见裂缝,以释放应力。由此可见,如果我们控制了混凝土中不可见孔隙缺陷的生成,也就控制了混凝土的不可见裂缝。

根据作者的试验资料和生产资料,商品混凝土的7d 强度约为28d 强度的60 %~ 85 % , 一般为72 %左右。规范要求湿养护7 天,是合理的。最好能保持7 天不失水。在这7 天中,时间越靠前,混凝土越容易失水,越容易形成缺陷,防止失水也越重要。3d 强度约为28d 强度的35 %~60 % ,一般为48 %左右,所以前3 天防止失水尤为关键。前3 天若失水,之后继续浇水保湿至7 天,工程实际表明,效果已很不错。而第一天,则又为关键前3 天中的关键。如果第一天失水过多,所造成的缺陷可能以后都很难弥补。有的工程第一天不注意保养,第二天才蓄水养护,养护结束以后,板面还是开裂了。分析其原因,第一天已经有裂缝产生。也有的工程,同配比不同部位的抗渗混凝土分次施工,每次抽样送检的试件抗渗等级都很高,偶尔一次由于特殊原因造成疏忽,第一天没有保养,试件露天下放置一天后, 第二天脱模浸水, 结果最高抗渗压力只有013MPa 。这说明第一天的不养护致使粗大的毛细孔已经形成。但养护良好的搅拌站生产抽样试件依然达到高抗渗。还有很多的工程实例也都表明,第一天“及时而充分”的湿养护,无论是对于混凝土的抗裂性还是抗渗性,都至关重要。工程实际的结果与作者的生产试验结果[11 ] 是一致的。所以,作者向施工单位推荐的养护原则是:湿养护7 天,关键前3 天,最关键第1 天。不管用什么方式保养,都要达到不失水的目的。在不失水的前提下,再考虑是否需要保温等其他辅助措施。这一原则被一些施工单位坚持,对工程实际的防渗抗裂效果十分显著。

5 所谓“及时而充分”的湿养护

作者在文献10 、11 、19 都提到了“及时而充分”的湿养护,阐述了其操作方法,这里作进一步的解释。

(1) 何谓“及时”

所谓“及时”,它符合完美湿养护的第一、第二原则,即湿养护开始时,混凝土表面不存在泌水缺陷和失水缺陷。混凝土的泌水通道即为泌水缺陷,混凝土的失水通道与随之发展的可见与不可见裂缝,即为失水缺陷。如果湿养护开始时,混凝土表面的这些缺陷得到有效消除,湿养护就是及时的,否则就是不及时的。湿养护及时不及时,以及不及时的程度,主要不是看从振实抹平到开始湿养护这段时间的长短,而是要看湿养护开始时,混凝土失水的多少,以及失水缺陷是否得到消除混凝土失水越多,缺陷将越严重,则表明湿养护越不及时;但如果缺陷得到有效的消除,这时开始的湿养护则是及时的。

(2) 何谓“充分”

所谓“充分”,它符合完美湿养护的第三原则,也就是在早期硬化过程中,即湿养护的整个过程中,混凝土都不失水。与判断湿养护是否及时相似,判断湿养护是否充分,主要不是看湿养护时间的长短,而是看在湿养护期间,混凝土体内是否失水。整个期间不失水,则养护是充分的,否则就是不充分的。失水越多,养护越不充分,养护期间产生的缺陷也越严重。蓄水养护,混凝土不会失水,无疑,养护是充分的。覆盖养护,要使养护期间不失水,则要严格操作,不可敷衍了事。覆盖物应有良好的吸水性,覆盖时应互相衔接。覆盖物务必“带水”[ 11 ] ,符合“足水”原则[ 19 ] 。由此可见,判断混凝土湿养护是否及时和充分,主要依据完美湿养护的原则。湿养护开始时,混凝土表面不存在泌水缺陷和失水缺陷;湿养护过程中,混凝土不出现失水缺陷。

6 二次抹压的作用不可忽视

混凝土浇灌振动密实后,为了表面的平整度,必须用木抹子将表面抹平,称为“一次抹平”。一次抹平后,如果不立即养护,至混凝土凝结前,必须至少再抹一次,这次不只是抹平,还要“压”,将混凝土表面抹压密实,故称为“二次抹压”。二次抹压的主要作用有三:一是消除混凝土的表面缺陷,二提高混凝土表层的密实度,三是表层密实度提高后,减缓了混凝土内水分迁移蒸发的速度,提高了混凝土的抗裂能力。

从一次抹平至二次抹压,是混凝土逐渐初凝的过程,有较长一段时间。只要环境相对湿度低于100 % ,混凝土就会失水,形成失水缺陷。这些缺陷不消除,在混凝土继续失水的情况下,孔道进一步加深,裂缝进一步扩展,使混凝土抗渗性能降低,或者开裂,降低其耐久性。大量的工程实践表明,在湿养护不够及时、不够充分的情况下(例如传统湿养护) ,只有一次抹平而没有二次抹压,混凝土的开裂将很严重。实施二次抹压后,开裂程度减轻。因此,除非实施即时养护,使混凝土表面不能生成失水缺陷,否则二次抹压工艺是必须的。

二次抹压相当于对混凝土表面进行再一次密实成型,由此消除已形成的初始缺陷。由于失水,混凝土表面水胶比降低,与一次抹平相比,提高了混凝土的密实度和强度,从而提高了表层混凝土的质量。这对混凝土耐久性的提高十分重要。施工质量保证中作为耐久性的特别重要的对象,就是表层混凝土的质量(密实度和防裂) 与保护层厚度[8 ] 。值得注意的是,这里指的是表层混凝土的质量,而不仅仅是表面混凝土的质量。在二次抹压工艺中,现在人们往往习惯于抹刀手工抹压,不仅效率低,力度也不够。当缺陷由表及里发展较深时,将很难消除。二次抹压最好采用圆盘式抹光机,消除表面缺陷与密实表层的作用比抹刀好, 效率也高[10 ,11 ,19 ] 。二次抹压后,必须立即对混凝土进行充分的湿养护,以避免混凝土再次失水。只有这样,才能保证混凝土早期发育良好,提高硬化混凝土的质量,为混凝土耐久性的提高打下早期质量基础。

7 泌水混凝土湿养护前必须经过封闭泌水通道的处理

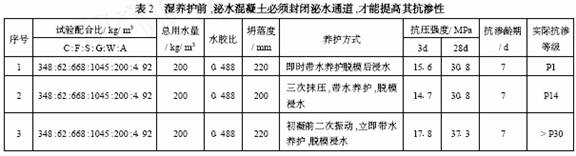

泌水是混凝土拌合物常见的一种现象。泌水使拌合物和硬化混凝土的性能降低。泌水与离析常相伴出现,降低了混凝土的匀质性。泌水产生泌水通道,这些通道往往是连通孔,孔径粗大,使混凝土的抗渗性能急剧降低。另外,泌水带动胶凝材料浆体上浮,上浮浆体遇到粗骨料阻挡,沉积在粗骨料的下方,形成界面薄弱结构;或者上浮至混凝土表面,形成表面浮浆,降低表面混凝土质量。作者研究了用水量高、坍落度大、泌水较明显的泵送混凝土的抗渗性,作了不同形式的抗渗对比试验,结果列于表2 。从表2 可以看出,泌水混凝土不宜即时养护。施工中湿养护前必须经过封闭、抹压处理[19 ] ,才能提高其抗渗性。从表2 还可以看出,初凝前的二次振动,也能够有效提高大流动度泌水混凝土的抗渗性。二次振动能更好地封闭或者消除已形成的泌水通道和失水通道,混凝土内充水空间因此容易被水化产物完全填充,使混凝土实现高抗渗。需要注意的是,二次振动后,或在跟随二次振动的二次抹压之后,必须立即对混凝土实施水养护或“足水”养护[19 ] ,否则,在不利环境影响下,混凝土再次失水,抗渗等级仍然难以提高,甚至还会完全丧失抗渗能力[11 ] 。

8 应从耐久性高度关注商品混凝土的湿养护

Burrows 在《混凝土的可见与不可见裂缝》一书的前言中开宗明义地指出:“以往混凝土因崩溃而劣化,现在则因开裂而劣化”[ 20 ] 。一语中的,道出了混凝土对环境介质的抵抗力为什么会变差的根本原因。作者则认为,以往混凝土劣化以崩溃为主,也有开裂;现在混凝土劣化以开裂为主,也有崩溃。所谓崩溃,是因为混凝土抗渗性能很差,环境有害介质容易渗透进入混凝土内部加速腐蚀的一种劣化形式。

混凝土主要劣化方式的转变,是由于原材料和配合比的变化造成的。现在混凝土因开裂而劣化,这是现代混凝土的“缺点”。那么,致使以往混凝土劣化的原因又是什么呢? 以往混凝土早期不容易开裂,这是以往混凝土抗裂能力“强”的一个“优势”。然而,事物总是一分为二的,正是这个“优点”,造就了它的“缺点”。水泥颗粒粗,混凝土强度等级低,胶结料用量少,水胶比大,成型后混凝土拌合物中水占空间大,水化产物很难将充水空间完全填充密实。如果湿养护趋向完美,这些孔隙将得到一定程度的细化,抗渗性能会有所改善。但因其水化慢,即使湿养护完美,要完全填充这些孔隙,需时也会较长。传统的湿养护方法,是远远不能满足这种需要的。因此,总体上说,以往混凝土的抗渗性能必定比现代混凝土的差,这也就是以往混凝土因崩溃而劣化的根本原因。以往混凝土也有开裂,只不过裂缝数量较少而已。以往混凝土与现在混凝土的开裂方式有所不同。以往混凝土因为水迁移速度快,湿度梯度小, 混凝土趋向于整体收缩,当收缩应力大于当时混凝土的抗拉应力时,混凝土才会开裂。同样地,开裂也不是现在混凝土劣化的唯一方式。现代混凝土即使完全满足抗渗设计要求,强度等级也较高,也还有可能会完全丧失抗渗能力[11 ] 。

因此,作者认为,由不可见孔隙缺陷引起的混凝土抗渗性能的降低和混凝土的开裂,是加快混凝土劣化,降低耐久性的两种基本类型。不管是以往还是现在,这两种类型都是存在的。今天我们倾全力控制混凝土早期开裂的同时,千万不能忽视控制引起抗渗性能降低的孔隙缺陷,否则就会顾此失彼,还走弯路。

为了提高混凝土的耐久性,混凝土高性能化的趋势不可逆转,绿色高性能混凝土又将是混凝土技术发展的一个大方向,广大混凝土科技工作者都应为之努力奋斗。但是,如果只有原材料和配合比的研究,没有完美湿养护作为保证条件,混凝土的孔隙缺陷以及不可见裂缝还将容易产生,我们的工作有可能是事倍功半;完美湿养护的投入实际很少很少,工作做好了,我们得到的回报将是事半功倍。以往普通混凝土的平均寿命约为40 年[4 ,5 ] 。完美湿养护使高性能化混凝土的抗渗、抗裂能力较以往都有大幅度提高,其建筑物的平均一次性(不用大修) 使用寿命提高至100 年或100 年以上[21 ] ,是完全有可能的。由此产生的经济效益和社会效益,不可低估。因此,我们应当从耐久性的高度关注商品混凝土的湿养护。

9 结语

综上所述,要提高混凝土的耐久性,必须控制不可见孔隙缺陷和不可见裂缝,以提高混凝土的抗渗性和抗裂性。混凝土抗渗性能的降低和开裂是引发混凝土过早劣化的两种基本类型。要控制混凝土的不可见裂缝,首先要控制混凝土的不可见孔隙缺陷,因为不可见孔隙缺陷的形成又是引发不可见裂缝的初因。因此,问题就归结为一点:必须控制混凝土的不可见孔隙缺陷。完美湿养护是控制不可见孔隙缺陷必不可少的基本方法,因而也是提高混凝土耐久性的最基本方法。无论以往的混凝土还是现在的混凝土,完美湿养护都是需要的。本文阐述一些观点的核心问题就是混凝土早期失水问题,采取有效措施控制混凝土早期失水,避免形成失水缺陷,是提高混凝土抗渗抗裂能力、提高耐久性非常重要的手段。今后更多的工程实践,还将客观地对本文的观点加以验证和修正。

参考文献

[1 ]阎培渝,廉慧珍. 用整体论方法分析混凝土的早期开裂及其对策[J ] . 建筑技术,2003 (1) .

[2 ]冯乃谦. 日本混凝土耐久性问题的历史发展及其对策[J ] . 混凝土,2003 (7) .

[3 ]覃维祖. 混凝土结构耐久性的整体论[J ] . 建筑技术,2003(1) .

[4 ]蒲心诚. 论混凝土工程的超耐久性[J ] . 混凝土,2000 (1) .

[5 ]吴之乃,郑念中. 我国混凝土工程技术的现状及发展[J ] .混凝土,2000 (11) .

[6 ]黄士元. 高性能混凝土发展的回顾与思考[J ] . 混凝土,2003 (7) .

[7 ]廉慧珍. 对“高性能混凝土”十年来推广应用的反思[J ] .混凝土,2003 (7) .

[8 ]陈肇元. 混凝土工程耐久性设计方法[J ] . 建筑技术,2003(5) 、(6) .

[9 ]廉慧珍,阎培渝. 土木工程中的哲理和混凝土工程技术发展的关系[J ] . 建筑技术,2003 (1) .

[10 ]甘昌成,等. 大掺量粉煤灰泵送混凝土的生产与应用[J ] . 混凝土,2004 (3) .

[11 ]甘昌成,等. 低强度高抗渗混凝土的试验研究与应用[J ] . 混凝土,2003 (12) .

[12 ]蒲心诚主编. 混凝土学[ M ] . 中国建筑工业出版社,1981 ,7.

[13 ] Ю. М. 布然诺夫著. 龚洛书,柳春圃译. 混凝土工艺学[M] . 中国建筑工业出版社,1985 ,2.

[14 ]袁润章主编. 胶凝材料学[M] . 中国建筑工业出版社.1980 ,6.

[15 ]冯乃谦. 高性能混凝土[ M ] . 中国建筑工业出版社.1996 ,8.

[16 ]蔡正咏. 混凝土性能[M] . 中国建筑工业出版社. 1982 ,10.

[17 ]覃维祖. 混凝土的收缩、开裂及其评价与防治[J ] . 混凝土,2001 (7) .

[18 ]王铁梦. 工程结构裂缝控制[M] . 中国建筑工业出版社.1999 ,4.

[19 ]甘昌成,等. 泵送混凝土屋面抗裂防渗漏施工技术[J ] .混凝土与水泥制品,2005 (3)

[20 ] Richard W. Burrows. The visible and invisible cracking of concrete. ACI

Monograph No. 11.

廉慧珍,覃维祖译. 清华大学土木工程系建筑材料研究所,2004 ,2.

[21 ]吴晓泉. 确保北京东方广场混凝土工程百年不失效[J ] .混凝土,2000 (1)