摘 要:介绍了高强泵送混凝土的配合比设计方法,阐述了泵送混凝土的制备、运输等施工技术,并对高强泵送混凝土与普通混凝土的成型、材料、运输以及各项技术指标的不同作了比较,以确保其施工质量。

关键词:高强泵送混凝土,配合比设计,运输,坍落度

中图分类号: TU528. 31 文献标识码:A

近年来,随着现代建筑向超高度、大跨度和超载重方向发展,高强泵送混凝土技术也随之得到广泛的应用。文中就高强泵送混凝土配合比的设计、拌制、运输及泵送中的质量控制等方面作探讨。

1 高强泵送混凝土配合比设计

1. 1 确定配合比强度

建筑学会规定,龄期为28 d 的混凝土配合比强度须满足以下要求:高强混凝土: F ≥Fc + T + 1. 646 ,F ≥0. 8 ( Fc + T) + 3δ。普通混凝土: F ≥Fc + T +δ,F ≥0. 7 ( Fc + T) + 3δ。

式中: F ———配合比强度(试配强度) ,MPa ;

δ———混凝土标准差;

Fc ———混凝土的设计标准强度,MPa ;

Fc + T ———混凝土的气温修正度;

T ———混凝土的气温修正值。

高强泵送混凝土一般是通过混凝土搅拌站制备,材料质量稳定、计量标准、拌和均匀,因此,其试配强度略低于普通混凝土的试配强度。

1. 2 确定水灰比

根据实际使用的材料,按几种水灰比进行试拌,求出其关系式,然后再用此关系式计算所需要的水灰比,若现场配制时,可以参考JASS5 的公式计算。确定水灰比还必须满足耐久性的要求,

高强混凝土的水灰比最大值为0. 65 ,普通混凝土的水灰比最大为0. 70 。

1. 3 确定坍落度

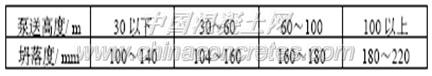

影响混凝土坍落度的因素有混凝土的种类、使用材料、运输、基体混凝土的坍落度、浇筑等条件。除了这些施工经验,坍落度可按表1 选用。

表1 泵送高度与坍落度的关系表

1. 4 骨料的选择

骨料的最大粒径和颗粒级配对可泵性影响很大。粗骨料,凡颗粒级配符合标准、规程要求,空隙率小且无超规格大颗粒者,均能顺利泵送,反之,则易发生堵管现象,因此,对于拌制高强混凝土的泵送高度的混凝土,粗骨料的最大粒径与输送管道的管径之比以1∶4 为宜。一般泵送混凝土可掌握在1∶3~1∶4 ,高强泵送混凝土以1∶4~1∶5 为宜。细骨料宜采用中砂,其颗粒级配应在试验规程标准规定的二区范围之内。对于高石子用量的高强泵送混凝土,砂子通过0. 315 mm 的颗粒不宜大于10 %。

1. 5 砂率的选择和砂浆体积

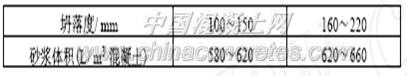

要配制符合泵送要求的混凝土,合适的砂率和砂浆体积十分重要。泵送混凝土的砂率一般高于普通混凝土的砂率。根据掌握的情况,普通泵送混凝土的砂率一般控制在38 %~40 % ,高强泵送混凝土砂率控制在36 %~45 %。水灰比的大小、外掺料的多少与砂率选择有很大的关系,可以用砂浆体积来控制,砂浆体积的大小与泵送混凝土的坍落度有关,一般按表2 来控制。

表2 坍落度与砂浆体积的关系表

1. 6 确定单位用水量与单位水泥用量

获得规定品质的混凝土范围内,应尽量降低用水量。根据水灰比和基体混凝土的坍落度不同单位用水量宜在150 kg/ m3 ~190 kg/ m3 范围内选择。确定了单位用水量,根据水灰比,单位水泥用量也便确定了。求出的水泥用量必须满足单位水泥用量的最小值,高强混凝土为270 kg/ m3 ,普通混凝土为250 kg/ m3 。泵送混凝土单位用水量太低,工作度变坏,泌水量加大,浇筑时易造成堵管,混凝土表面也容易出现蜂窝麻面。

1. 7 基体混凝土的外加剂与泵送混凝土的泵送选择

基体混凝土的外加剂一般采用AE 剂或AE 减水剂。AE 减水剂又分为标准型、缓凝型和促凝型三类。泵送剂分标准型和缓凝型两类。

2 泵送混凝土的制备

泵送混凝土的时间观念强,单位时间内拌制和运输的混凝土量必须连续均匀满足泵送浇筑的速度要求,否则将会影响混凝土的施工质量和进度。因此,在混凝土的搅拌前要做好原材料的质量和数量储备以及机械设备及控制系统的完好状况的工作。泵送混凝土是在预拌的坍落度为8 cm~12 cm 的基体混凝土拌合物中,加入外加剂,经过二次拌和,使基体混凝土拌合物的坍落度顿时增加到12 cm~22 cm 的混凝土。

各项工作准备就绪,即可开始搅拌混凝土。在搅拌过程中要注意防止外加剂特别是溶液的沉淀,搅拌时间要与规定搅拌时间相符,坍落度要经常抽查,由于砂中含水率变化,要注意经常调整

配比,石子料仓若使用的不是水洗石子,要间隔进行清仓。

3 泵送混凝土运输

1) 搅拌车在装料前,必须倒净积水或其他废物。2) 必须先运送与混凝土配合比相同的水泥砂浆,其量以能全部湿润泵送管内壁为宜。3) 搅拌车在运输过程中,搅拌筒必须保持慢速转动,以减少坍落度损失,搅拌筒停转或转速太快,都会增大坍落度的损失。4) 搅拌车在运输途中以及卸料前,严禁任意加水,加水不但直接影响混凝土强度,而且破坏混凝土的和易性,在泵送时产生离析现象而堵管。5) 混凝土的运输时间指第一拌混凝土自搅拌机卸出至现场入泵时止的时间。混凝土的允许运送时间长短是随气温、水泥和外加剂品种、混凝土强度等级高低而变化的,主要取决于混凝土初凝时间的长短。混凝土的允许运送时间不宜超过所测得的混凝土初凝时间的1/ 2 。

4 混凝土的泵送

4. 1 泵位选择和泵管布置

混凝土泵的定位原则是:要保证周围摊铺混凝土运输车停靠及会车的场地,同时还要使泵机用水用电方便,泵管的布置应符合“线路短、弯道少、接头密”的要求,同时要注意水平与垂直长度的关系,一般水平距离应大于垂直落差的三倍。

垂直向上输送时,由于水锤作用而使混凝土产生逆流,输送效率下降,这种现象随着向上垂直高度的增加而愈加明显。为此,泵与垂直管之间应设置一段10 m~15 m 的水平管以抵消反

坠力的影响,并在混凝土泵出料口15 m 处的输送管上加一个止流阀,泵送开始时,将止流阀打开,混凝土能顺利地输送,当混凝土暂停输送或混凝土出现倒流时,应及时予以关闭。

4. 2 泵管的固定

在混凝土泵送过程中,由于泵送的冲击力会使泵管来回窜动,这样会损坏泵管的接头连接件(紧箍变性、密封圈损坏) ,还会使泵压降低,特别是在远距离或超高混凝土泵送施工中,泵管的固定尤为重要,根据以往的施工经验通常采取以下措施:

1) 在泵机前地面水平管段设置两个混凝土墩,泵管注入一墩内,同时连接钢件将泵管与另一墩固定。2) 混凝土在泵送过程中,管路中有较大的脉冲振动,故输送管道的支撑必须与模板、钢筋的支架分离,以防止泵送过程中振动引起模板和钢筋位置的变异,泵管也不得与模板、钢筋等直接接触。3) 水平泵管要设置一定量的支撑点,以防止泵送混凝土时,因自重和脉冲振动引起泵管变形和接头连接损坏。4) 为防止地面水平管转向垂直管处的90°弯管变形,应增加钢筋支撑以加固。

5 安全措施

1) 超高度泵送时,为了防止泵送突然中断而产生的混凝土逆流压力的冲击,必须在泵出口的水平管道上安装截止阀,每泵送200 m3 的混凝土,对管路及卡箍要进行检查。

2) 因堵塞管等原因必须拆管时,应反泵清除输送管内的残余压力,泵送混凝土的搅拌、运输、泵送、浇筑形成一个有节奏的整体,因此要建立及时、准确的通讯联络系统,以确保泵送混凝土的施工质量。

参考文献:

[1]长安大学. 工程材料[M] . 北京:人民交通出版社,2001. 8.