摘 要:文章基于多年来的施工经验总结,通过混凝土的坍落度、压力泌水总量与可泵性的研究,从优化混凝土配合比入手、修正了布管方案、确定了泵送设备的选型计算公式、改进了泵送操作与混凝土浇筑养护工艺,成功解决了混凝土的"高强度与可泵性"这一对矛盾,创造性地建立了一套完整的高强混凝土泵送施工技术。

关键词:高强混凝土;可泵性;配合比;泵送浇筑;养护

中图分类号:TU375. 3

C60 高强混凝土泵送施工技术的难点,在于解决"高强度与可泵性"这一对矛盾。高强混凝土的可泵性,取决于两个条件:一是要求拌和物能提供足够的水分,以便在泵管内壁上形成一层连续的润滑层,使泵送的摩擦阻力减小;二是要求拌和物要有一定的稠度,使其在泵送压力下不发生分离而造成堵泵。对C60 高强混凝土来说,由于其水泥用量较大而容易满足后一个条件;而前一个条件要求高强混凝土有足够的浆体,并在一定的时间内保持较大的坍落度(流动度) ,这对高强混凝土来说难度较大,是研究的关键。

1 混凝土的可泵性

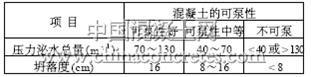

塑性大,和易性好的混凝土,泵送性能也好。泵送性能好的混凝土,必须满足压送阻力减少与防止离析这两个条件。具体来说,可以用坍落度与压力泌水总量两个指标表达(参见表1) ,前者反映拌和物的流动性,后者主要反映拌和物的稳定性与保水性。

表1 坍落度和压力泌水总量与可泵性

在二枢纽工程中,由于石子级配与最大粒径较差,实践证明当坍落度小于15cm 时,泵送很困难,小于10cm 时基本不可泵,国内外各有关文献的介绍与实际情况差异较大。

2 高强混凝土的拌制

拌制高强混凝土采用强制式搅拌机。原材料的计量均按重量计,计量的允许偏差:水泥和掺合料±1 %,粗细骨料为±2 % ,水及化学外加剂为±1 %。配制高强混凝土必须准确控制用水量,应及时测定砂石中的含水量并调整用水量及砂、石用量。搅拌站配料时采用自动计量装置。除事先规定的部分用水可留在现场补加外,严禁在拌和物出机后“二次加水”。

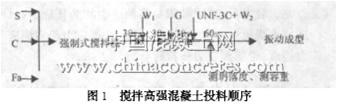

拌制高强混凝土的投料顺序如图1 。

3 泵送混凝土的施工

A、泵送浇注混凝土应注意的几点要求:

(1) 混凝土的供应,首先应满足浇注强度的需要,保证其间歇不致产生裂缝,且保证混凝土输送泵能连续工作;

(2) 输送管线宜直、转弯宜缓,接头应严密。如管道向下倾斜,出泵口处应有长度不小于15m 的水平管,泵口吸空,防止混入空气产生阻塞;

(3) 泵送前,应先用适量的与混凝土内成分相同的水泥砂浆润滑输送管内壁。预计泵送间歇时间超过45min 或混凝土出现离析现象时,应立即用压力水或其他方法冲洗管内残留的混凝土;

(4) 泵送时,受料斗内应经常有足够的混凝土,防止吸入空气形成阻塞;

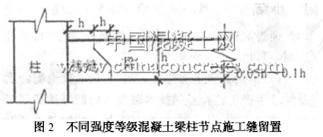

(5) 按不同强度等级设计的现浇构件相连接处,施工时必须遵循低级别混凝土不能流入高级别混凝土部位的原则。二种混凝土的施工缝应留置在低强度等级的构件中并离开高强度等级构件边缘一段距离,如图2 所示的梁柱施工接缝,其中柱子为高强混凝土柱。

A、泵送混凝土的振捣目的及要求。混凝土入模后,处于松散状态,内部存在很多空隙,不经振捣而硬化的混凝土,不仅不能很好填满模具,而且其强度和对钢筋的握裹力都不能达到设计和使用要求。只有通过很好的振捣,才能使混凝土充满模板的各个边角,并把混凝土内部的气泡和部分游离水排挤出来,使混凝土密实,表面平整,从而使强度等各种性能符合设计要求。

二枢纽工程浇注高强混凝土采用高频振捣器。分层与布点合理,避免欠振与过振。采取二次振捣与二次压面,减少硬化前后的裂缝。

B、混凝土泵或泵车的选型:应根据其单位时间内的额定排量和最大泵送距离确定。

混凝土泵或泵车的额定排量与平均排量的关系如下:

其中:Qm - 混凝土泵或泵车的平均排量(m3 / h)Qp - 混凝土泵或泵车的实际排量(m3 / h)

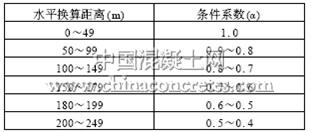

Qmax - 混凝土泵或泵车的额定排量(m3 / h)α- 条件系数,反映泵送距离对排量的影响,

按表2 取值。E - 作业效率系数,一般取0. 4~0. 8 。

表2

二枢纽工程采用HB T60 型拖式泵,其额定泵送强度为60m2/ h ,柴油机功率为150 KW。

C、泵送的难点在于:

1 、由于水泥含量高,高强混凝土在管道内各层面间的机械阻力增大了内摩擦,恶化了可泵性;

2 、靠外加剂控制高强混凝土坍落度,只能在掺外加剂后约30 - 45min 内保证坍落度为180mm ,之后坍落度会迅速降至130~150mm 以下;

D、增加高强混凝土可泵性的措施:

将搅拌车掺外加剂的棚改设在泵机旁边,待前一车高强混凝土将要泵完时才紧接着给后一车掺外加剂,以确保高强混凝土在输送管道内坍落度损失较小。另外每车高强混凝土在泵送前加速搅拌1min ,以保证高强混凝土的均匀性。

E、操作和保养方面的改进:

(1) 开始泵送时,混凝土处于慢速、匀速并随时可反泵的状态。泵送速度,先慢后快,逐步加速。同时,观察混凝土泵的压力和各系统的工作情况,待各系统运转顺利后,方可以正常速度进行泵送。

(2) 严格控制搅拌站供应的高强混凝土,随时掌握坍落度变化,对不符合泵送要求的高强混凝土不允许入泵。

(3) 将高强混凝土熟料倒入料斗时,应注意下料的高度和方向,以免高强混凝土离析或骨料过于集中在一个缸内。

(4) 输送时,料斗中高强混凝土存量不低于搅拌轴,以避免空气进入泵管而引起管道的振动。

(5) 泵送时应尽可能保持连续性,防止因间隙时间太长而引起管道堵塞。若因工序要求需停一段时间,可定时少量泵送一些高强混凝土。

(6) 在水平管道上覆盖麻袋片,泵送时淋水,以降低管道内高强混凝土的温度。

(7) 输送结束后,用压缩空气将海绵球吹进泵管内,以清除泵管内高强混凝土,然后再用气和水进行清洗。因浇注杆弯管多,需增加一次清洗。泵送高强混凝土时,输送管路的起始水平管段长度不应小于15m。配管时应尽可能少用弯管和软管,使实际配管线路最短。管路应布置在便于安装和加固的部位,主管尽可能利用电梯井、楼梯间及其他预留洞口。对弯头、主管及靠近泵的管要重点加固。垂直管与水平管长度之比保持2 :1 ,且除出口处用软管外,输送管路的其它部位均不宜采用软管,也不宜采用锥形管。输送管路须用支架、吊具等加以固定,不应与模板或钢筋直接接触。在高温或低温环境下,输送管路须分别用保温材料覆盖。搅拌运输车到达泵送现场后应高速旋转20~30sec 后再将混凝土拌料喂入受料斗。泵送过程中受料斗内的混凝土拌料不能排空,混凝土面应高于叶片。

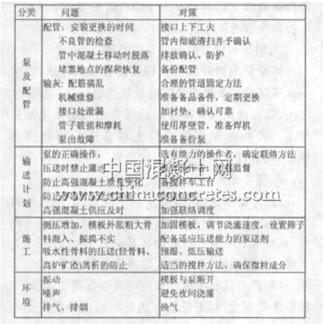

表3 泵送混凝土施工中的问题与对策

混凝土开始泵送时应保持慢速运转,并观察泵压(一般不超过20Mpa) 及各部分运转情况,待确认工作正常后再以常速泵送。向下泵送混凝土时,管路与垂线的夹角不宜小于120 ,以防止混凝土因自重下落形成空段而引起阻塞。高强混凝土应在1/ 2初凝时间内入泵,并在初凝前浇注完毕。

高强混凝土保持连续泵送,必要时可降低泵送速度以维持泵送的连续性。如停泵15min ,应每隔4~5min 开泵一次,正转和反转两个冲程同时开动料斗搅拌器, 防止斗中混凝土离析。如停泵超过45min ,应将管中混凝土清除,清洗泵机。根据二枢纽工程施工实践,总结泵送施工中易发生的问题及对策见表3 。

4 小结

通过高强泵送商品混凝土的研究,生产和质量控制,可以认为:

(1) 应用高效多功能泵送剂,优化混凝土配合比及结合生产工艺特点的技术路线来配制泵送高强混凝土是可行的、有效的,所配制混凝土的物理力学性能满足规范要求。

(2) UNF - 3C 减水剂具有明显的高减水率、缓凝、引气等功能,在较小水胶比时能使混凝土坍落度和坍落度损失得到有效控制,且满足可泵性要求。

(3) 高强混凝土在该工程中的成功应用,表明在甘肃地区推广应用高强混凝土将取得良好的经济效益与社会效益。

(4) 高强泵送商品混凝土的生产实践,在技术、管理等各方面积累了相当经验,取得了成功,为高强泵送商品混凝土的进一步推广应用奠定了良好的基础。