[摘 要] 本文通过对高强高性能混凝土的研究应用回顾,提出了普通混凝土高性能化是今后我国高性能混凝土产业化发展的主导方向,也是解决当前泵送混凝土普遍存在的早期开裂趋势明显的主要技术途径。对制约高性能混凝土产业化发展的水泥品质、现行规范和施工养护工艺等因素作了深入阐述。

[关键词] 高性能混凝土; 产业化发展; 普通混凝土高性能化; 高性能水泥; 混凝土体积稳定性; 配合比设计

Some ponderation on the industrial development of high performance concrete

XIA Wei(Shanhai Building Material Concrete Product Co ,Ltd. ,Shanghai 201803 ,China)

Abstract : It is put forward ,by reviewing on the researches and applicatons of HSC/ HPC ,that the high performing of ordinary concrete is a main aim of the industrial development of HPC in the future ,and also is a technical way which will solve cracking problem of ordinary pumping concrete at early age. The influencing factors upon the industrial development of HPC including cement quality, present specification, curing conditions are discussed.

Key words : high performance concrete ; industrial development ;high performing of ordinary concrete ; high performance cement ;volume stability of concrete ; designing of mixing proportion

1 高强高性能混凝土研究应用回顾

20 世纪80 年代中后期掀起的高强混凝土研究热,提升了我国混凝土技术的总体水平,带动了制品成套机械、施工技术和水泥制造等相关产业链的发展。C80~C100 的高强混凝土陆续应用于大跨度桥梁、海军工程、先张法PHC 管桩和铁路PC 及轨枕制品等[1] 。毋庸置疑,高强混凝土工程应用作为一种技术储备,为此后的高性能混凝土研发提供了坚实的理论和实践基础。随着大规模城市改造的建设热潮,预拌混凝土技术的开发普及,泵送混凝土技术日臻成熟。自1981 年上海宾馆首次采用泵送混凝土施工工艺以来,垂直泵送高程以80m 为起点,屡创新高。继1989年158m高的上海南浦大桥主塔采用C40 泵送混凝土后,广东国际大厦创造了一级泵送200m 的纪录,并在顶层飞机坪成功应用了C60 泵送混凝土[1];1995 年上海杨浦大桥主塔C50 高强混凝土泵送高度再次被刷新,达到了208m;1997年88 层金茂大厦则创下C40 混凝土一次泵送382.5m 的世界纪录[2] 。值得一提的是,当时的高泵程混凝土大多属于满足早强要求的高强混凝土范畴。在混凝土质量上, 要求“早强不早凝”,如南浦大桥C40 混凝土要求三天强度达70 % ,凝结时间大于12h。当时的混凝土配比设计大多采用以普通水泥为主,少量掺有10 %的普通粉煤灰并复合缓凝效果的高效减水剂[1] 。

与此同时,以耐久性为标志的高性能混凝土概念引入我国,赋予了现代混凝土技术除满足高强、流态化之外新的技术内涵。由于高性能混凝土符合与时俱进可持续发展的时代理念,它的研发引起了现代混凝土技术的深刻变革。优质矿物外掺料已成为现代混凝土技术中不可或缺的第六组分。上海市率先于1998 年、1999 年颁布实施“高钙粉煤灰混凝土应用技术规程”和“粒化高炉矿渣微粉在水泥混凝土中应用技术规程”,为发展高性能混凝土提供了必要的理论依据。同时,粉煤灰的综合利用水平连续多年突破100 % ,粉煤灰已从单一的道路填筑,应用到墙体材料、陶粒制造、水泥和混凝土外掺料及预拌商品砂浆等建材生产各个领域。此外,减水率30 %以上,保塑性、水泥适应性俱佳的氨基磺酸盐系列高效减水剂和聚羧酸高性能减水剂的研制,功能型复合高性能外掺料的研发,均为高性能混凝土的应用发展提供了强有力的技术支持。其中矿渣微粉作为一种新型可大量替代水泥的活性掺合料,上海市于1997 年起,在矿渣微粉的制成工艺、混凝土材性研究和工程应用方面取得了一系列成果。矿渣微粉混凝土应用的代表作有:1998 年1 月上海教育电视台综合楼基础一次性浇捣C40P6泵送混凝土3000m3,采用矿渣微粉和粉煤灰双掺技术,胶结材用量430kg/m3,水泥用量占46%;明天广场在部分混凝土结构中应用了C80 泵送混凝土3000m3, 在混凝土配比设计中, 采用比表面积为600m2/ kg 的S115 级矿渣微粉替代传统的硅灰,混凝土配制成本较国产硅灰下降9%[3] 。

纵观我国高性能混凝土的应用实践可以发现,高性能混凝土应用局限于少量标志性建筑中的高强等级混凝土,且未见水泥取代率50%以上用于上部混凝土结构的文献报道。如上述明天广场C80 高强混凝土,S115 级矿渣微粉掺量仅20 % ,水泥用量仍高达480kg/m3 ;国家大剧院部分钢管柱采用C100 高强高性能混凝土,复合外掺料占胶结料总量的25% ,水泥用量仍达450kg/m3 。其配比设计的技术路径与“绿色环保”的高性能混凝土设计理念仍有明显差距。另一方面,量大面广的普通C20~C40 流动性泵送混凝土却面临着体积稳定性差、早期塑性开裂等耐久性劣化问题,已成为困惑预拌混凝土发展的严峻现实课题。普通泵送混凝土的耐久性提高应该是高性能混凝土产业化发展最具现实意义的主导方向。以普通泵送混凝土C20~C30 的胶结材总量(300~350)kg/m3 ,就能配制出抗化学侵蚀、干缩小、抗渗性能成倍提高的C40~C50 高性能混凝土[4 ] 。无论是现实的技术储备,还是预拌混凝土生产水平和泵送施工技术,完全能实现C20~C40 流动性泵送混凝土的高性能化。然而,基于对高性能混凝土的认知程度,以及现行规范的约束,高性能混凝土产业化发展依然是任重道远。本文以预拌混凝土行业发展为视角,剖析高性能混凝土产业化发展的若干制约因素,并籍此抛砖引玉,提请有关专家学者共同关注,为我国高性能混凝土发展创造必要的外部环境。

2 高性能混凝土的强度、耐久性和工作性

2.1 高性能混凝土的强度

高性能混凝土从上世纪九十年代初由美国NIST与ACI 首次提出以来,因不同学者的专业背景视角及认知程度上的差异,至今未有完整明确的概念化定义。但在高强混凝土和高性能混凝土关系上,渐成共识,即“高强混凝土未必高耐久性,高耐久性未必高强”。吴中伟院士曾于1996 年提出,高性能混凝土应包括中等强度混凝土,如C30 混凝土。之后又提出,大量处于严酷环境中的海工、水工结构对混凝土强度要求并不高(C30 左右) ,但耐久性要求却很高。以吴院士的表述推论,对于抗冻混凝土,由于掺加了引气剂,混凝土强度等级不过C30 左右,但其抗冻能力却远胜于C50~C60 的高强混凝土。因此不能简单地用强度等级来界定高性能混凝土。普通混凝土高性能化是今后若干年高性能混凝土产业化发展的方向。

国家科委于2001 年关于“十五国家科技攻关计划‘新型高性能混凝土及其耐久性研究’”的批复中指出,应“研制中等强度高性能混凝土和用不同强度等级水泥配制的高性能混凝土,新拌混凝土抗离析好,泌水率低,出机混凝土坍落度18cm 以上,经1.5h 坍落度损失不大于4cm ,保证混凝土有良好的泵送性能和施工性能;硬化混凝土强度等级,冻融循环、氯离子渗透值等达到高性能混凝土的相应性能指标”。

2.2 高性能混凝土的耐久性

对于高性能混凝土的耐久性指标,不应强调统一的固化模式,面面俱到一劳永逸的高性能混凝土并不符合我国国情。所谓高性能混凝土,具有特定使用环境下的耐久性,适宜的强度和工作性,满足预期使用寿命的耐久性要求,最大限度地减少预期使用年限内的维护修补费用,同时应符合保护环境,减轻环境负荷可持续发展的设计目标。对一些公共标志性建筑,一次性投入巨大,服务年限内使用维护费用高,可以采用耐久性设计100 年以上的高性能混凝土。表1为国家大剧院工程C100 高性能混凝土的耐久性设计参数。而一般民用建筑设计使用寿命50 年,在耐久性设计方面,应以体积稳定性和抗碳化能力为控制指标。如放射性核素限量、外加剂氨释放量等环境评价合格,即完全满足现代人居环境的要求。普通C30 混凝土经高性能配伍后,足以满足耐久性需求。

表1 C100 高性能混凝土的耐久性设计参数

|

配制强度 |

fcu,28≥115MPa |

|

扩展度 |

≥500mm;3h损失率≤1% |

|

体积稳定性 |

60d收缩≤3×10-4 |

|

抗渗等级 |

>P35 |

|

抗冻融等级 |

F200以上 |

|

氯离子渗透系数 |

≤1.5×10-8cm2/s |

|

碳化深度 |

28d≤0.5mm |

2.3 高性能混凝土的工作性

高性能混凝土在工作性方面,必须具备较强的保塑性和一定的流动度保持能力。但在流动性指标上,不必拘泥于坍落度大于180mm 以上,扩展度600mm以上或以锥体排空时间表征的流动性限值。只要具有一定的流动性,满足施工所需的和易性、密实性即可。如日本发展自密实免振捣混凝土,是基于减少城市噪音污染和劳动力成本高昂考量。对城市建筑、人口高密度区,配筋稠密的工程,可采用自密实免振捣混凝土。而对一些在一定流动度下,即能满足泵送要求,盲目套用坍落度180mm 以上的量化指示,实属矫枉过正且不符技术经济的合理原则。

3 高性能混凝土产业化发展对水泥质量的要求

长期以来,水泥和混凝土分属建材、建工两大系统,历史形成的条块分割格局,不利于高性能混凝土产业发展方向。混凝土技术人员不了解水泥制造工艺,水泥企业不知晓混凝土发展动态。在水泥产品结构上,以高细度、高标号、高早强为标志的“三高水泥”成了近年来水泥质量的发展主流。随着对碱骨料反应的重视,水泥的碱含量才被真正关注。从目前水泥产品的结构和质量现状而言,远远不能适应高性能混凝土对耐久性的要求。因此,高性能混凝土产业化发展的前提条件,是实现水泥的高性能化。

3.1 高性能混凝土对水泥矿物组成的要求

在水泥矿物组成中C3A 需水量最大,水化快放热集中,对外加剂吸附量最大,适应性差,抗硫酸盐侵蚀能力较弱。尤其是在低温条件下烧成的熟料,析晶出来的C3A 和C4AF 含量高,水泥标准稠度用水量大,与外加剂相容性差。有研究表明,水泥熟料中C3A 含量每增加1% ,标准稠度用水量也同步提高1%;而水泥标准稠度用水量每增加1% ,混凝土用水量相应提高(6~8)kg/ m3 。另外,水泥净浆流动度随C3A + C4AF总量的减少而提高[5] 。水泥碱含量越大,对萘系减水剂相容性就越差,凝结时间缩短。

因此,减少水泥熟料中间相C3A 和C4AF 总量是高性能水泥必须具备的主要特征。以C2S 矿物含量达50%以上的高贝利特低热型硅酸盐水泥,被认为是最适宜配制高性能混凝土的品种。该项目已被列入“十五”国家科技攻关计划, 建立强度等级大于52.5MPa ,年产10万吨以上规模的若干示范线。

3.2 水泥中的掺合科对配制高性能混凝土的影响

国标GB175-1999“硅酸盐水泥、普通硅酸盐水泥”允许Ⅱ型硅酸盐水泥中掺加不超过水泥质量5%的石灰石或粒化高炉矿渣,普通水泥中活性混合材掺量不得超过15% ,非活性混合材掺量不得超过水泥质量的10%。允许在水泥生产中掺加混合材是基于各地方充分利用当地自然资源,减少水泥生产对环境负荷的影响,整合地方资源优势。然而,目前水泥质量的严重异化却背离了标准制定者的良好初衷。部分水泥生产厂和粉磨站(配制厂) 提供的普通水泥,其中的混合材种类数量远远突破国际的限定要求,尤其在市场供求关系失衡,价格上扬建设过热的景气条件下,这一现象更加突出。而现行水泥标准对普通水泥烧失量的限值为5 % ,明显过于宽松,使上述企业在混合材使用上更加游刃有余。预拌混凝土企业在水泥验收检验中又往往将烧失量指标忽略,事实上普通水泥的烧失量超过4%已相当普遍,导致当前水泥的需水量明显上升,目前普通水泥的标准稠度用水量均值已突破27 %。同一厂家一年内强度极差超过10MPa不在少数,对外加剂适应性问题日益加剧;部分水泥企业掺入大量轻烧态的火山灰混合材,引起混凝土严重泌水,并使混凝土体积明显减缩,并发生塑性开裂;一些水泥粉磨站(配制厂) 将从不同水泥厂采购的熟料和不同电厂排放的粉煤灰分别混于一仓,用于配制普通水泥;另一些发生水泥购并的集团企业,不同产地的熟料冠以同一牌号销售,致使同一厂家同一牌号的水泥矿物组成差异悬殊,需水量和凝结时间令预拌混凝土企业无法掌控。

尽管水泥行业标准对水泥出厂强度有最低限制要求,但该限值为企业内控指标。对水泥用户验收而言,仍适用于国标,即使水泥实测强度为42.5MPa ,仍为合格品。某预拌混凝土企业使用一水泥中转站(含配制) 提供的P Ⅱ52.5 水泥,并用大掺量矿粉和粉煤灰配制泵送混凝土,因发生混凝土强度不合格,追溯后发现该批水泥28d 强度仅53.7MPa ,后经多方证实,该水泥中转站在中转环节中,仍大量掺加矿粉和粉煤灰,且达到了普通水泥的掺加水平,但提供的水泥质保单上,28d 强度均大于58MPa 。对利润追求的最大化及市场供求关系的改变,可以使少数水泥企业利令智昏地改变既定的质量管理体系,这着实是一个令混凝土技术人员困惑不已的现实难题。

综上所述,水泥品质的现状已成为制约高性能混凝土产业化发展的严重瓶颈,从高性能混凝土产业化发展着言,水泥生产工艺中应取消掺加混合材,普通水泥应尽快退出历史舞台。允许在水泥生产中掺加混合材,即增加了水泥质量中的不确定因素,给混凝土质量控制带来不可逾越的质量盲点,对混凝土耐久性提高构成潜在威胁。混合材的使用应改由水泥厂的“暗箱”操作为预拌混凝土企业的“阳光”配制,即依据不同的使用功能,选择适宜的功能型掺合料。

3.3 高性能混凝土对水泥细度要求

水泥标准中的细度指标对高性能混凝土配制用水泥并不具有重要意义。过高的细度对外加剂吸附量大,且在低水胶比条件下,易产生自收缩。以同种水泥不同的细度在一定的水灰比和外加剂用量下,净浆流动度随水泥细度的增大而下降[6 ] 。一些熟料烧成质量较差的水泥厂,为满足早期强度往往以提高粉磨细度来达到,导致对外加剂适应性变差。此外,水泥颗粒中(4~30)μm 的颗粒对强度贡献最大,大于60μm的颗粒仅起填充作用,小于3μm 的颗粒对减少泌水,早强有利;水泥颗粒分布窄,颗粒堆积的空隙率大,水泥的标准稠度用水量大,凝结时间长,早期强度低,与外加剂相容性差[7 ] 。配制高性能混凝土的水泥,应具有连续的颗粒分布级配,使水泥粉体达到最佳堆积密度,用水量最低,与外加剂匹配性强。因此,高性能混凝土用水泥的细度,应以颗粒分布级配表征,取代目前的细度评价法。

4 高性能混凝土的体积稳定性

4.1 提高混凝土体积稳定性的技术途径

预拌混凝土是国家产业发展的基本国策,但由此也引发了混凝土早期开裂的负面影响,普通泵送混凝土28d 干缩值为(3~6)×10-4 ,而高强高性能混凝土因胶结材用量高,采用超细外掺料低水胶比,早期的自收缩可达(2~4) ×10-4 。经试验证实[8] ,掺加粉煤灰和矿粉的泵送混凝土从加水至混凝土初凝时段的塑性收缩率更达(1.5~2.2) %,在一定的约束条件下,早期开裂趋势增强。现代混凝土的体积稳定性问题日益突出,这些体积稳定性涉及到混凝土早期裂缝的形成和扩展。因此,在高性能混凝土产业化发展中,必须引入具有减缩、补偿收缩为功效的设计理念,合理选材,从源头上采取措施提高混凝土的体积稳定性。如三峡大坝混凝土采用中热水泥,并控制水泥中MgO 含量达(3.5~5.0) %,利用方镁石水化产生体积膨胀,补偿混凝土降温阶段的温度收缩。近年来,流行了以硫铝酸钙膨胀剂为膨胀源补偿混凝土收缩的配合比设计思路,并被大量用于混凝土墙、顶板等上部结构。因钙矾石对养护条件相对苛刻,必须以充分的水份供给为前提,然而目前的施工条件既无法保证垂直墙板的保湿养护,又不能满足顶板的大面积覆盖保湿,顶板浇捣后处于太阳曝晒的情景司空见惯,结果出现了更为严重的干缩裂缝。许多膨胀剂厂商夸大产品功能,利用业主发展商对混凝土抗裂防水的迫切要求,在名称上故弄玄虚,将硫铝酸钙膨胀剂冠以抗裂防水剂,使缺乏材料研究背景的设计院轻易采信,导致因膨胀剂设计使用不当而引发的混凝土开裂事故不断。值得一提的是,具有减缩、补偿收缩双功效的混凝土体积稳定剂的开发,满足了高性能混凝土对体积稳定性的要求[9] 。以该体积稳定剂(2~6)%掺入普通粉煤灰、矿粉中,在气干状态下的28d 干缩控制在2.5 ×10-4以下,在水中的膨胀值为(0.5~1.5) ×10-4,同时也提高了混凝土的抗介质渗透等耐久性能。

4.2 混凝土体积稳定性研究中的三阶段划分

近年来,在方兴未艾的矿渣微粉研究热中,大量的研究偏重于“大掺量取代”、“活性指数”等强度效应和耐久性提高的复演性试验中,对矿渣微粉的应用技术缺乏深入研究,尤其是对掺矿渣微粉混凝土塑性阶段的泌水性能仍处于研究盲点。对混凝土的体积稳定性研究应包括不可分割的三个阶段:一阶段,从加水到混凝土初凝,混凝土从流动状态到塑性丧失期,此阶段混凝土固相颗粒沉降,伴随泌水发生,体积减缩,为塑性收缩期;二阶段,混凝土初凝之后到24h 龄期,混凝土由塑性转型为弹粘性体,该时段以混凝土自收缩最为显著集中,为自收缩阶段;三阶段,24h 龄期后为干缩期。三个阶段的基准零点界限清晰,测试方法相对独立,其中第三阶段实测的干缩值包含了一部分后期的自收缩。当前学术界较关注于后两个阶段,对第一阶段混凝土塑性收缩率的评价极其影响因素的研究表明[8] ,掺矿渣微粉混凝土的塑性收缩率随矿粉掺量的提高而增大,掺量从25%提高至50% ,混凝土的塑性收缩率从2.2 %增至3.6 % ,在钢筋约束条件下,于楼板表层及楼板梁连接处极易发生塑性开裂,这些于混凝土塑性阶段产生的微裂缝,在此后施工外荷载作用下扩展延伸。学术研究中的浮澡性,“大掺量等量取代”在一定程度上误导了一部分预拌混凝土企业,迎合了一部分预拌混凝土企业“降本节支”的需求,忽视了矿渣微粉的颗粒形貌特征对混凝土体积稳定性带来的负面影响。由此可见,在高性能混凝土的体积稳定性研究中,除考虑自收缩和干缩对混凝土的体积稳定性影响外,更不可低估混凝土的塑性收缩对早期开裂的决定作用。建议高性能混凝土的塑性收缩率应控制在1 %以内。

5 高性能混凝土的配合比设计

5.1 现行规范的适应性

高性能混凝土虽有十多年的研发历史,但迄今为止,国内尚无纲领性的配合比设计指南。除少数对耐久性要求较高的重点项目外,作为预拌混凝土企业具有自主开发愿望的,现行规范对此难以提供有力的技术支持。具体体现在“普通混凝土配合比设计规程”[10]中关于“最大水灰比”和“最低水泥用量”的表述和理解上:对处于“干燥环境”下“正常居住或办公用房屋内部件”的钢筋混凝土,其“最大水灰比”不得超过0.65 ,最小水泥用量不得小于260kg/m3 。此处的“水灰比”应理解为“水胶比”,“水泥用量”泛指“胶结材总量”。然后该规程在泵送混凝土配合比设计中,又提出了“泵送混凝土的用水量与水泥和矿物掺合料的总量之比不宜大于0.60”“, 泵送混凝土的水泥和矿物掺合料的总量不宜小于300kg/ m3”。此处又十分明确地运用了“水胶比”和“胶结材总量”概念。前后两者的概念表述就本质而言是连贯的,并不矛盾。然而,以表3中的“HPC(A) ”高性能化配合比为例,水胶比为0.50 ,胶结材总量为350kg/m3,完全符合规程要求。但对不谙材料研究的建设监理、施工技术代表而言,可以理直气壮地理解为:水灰比1.0 ,水泥用量175kg/m3,不符规程要求,拒绝混凝土施工浇捣。

5.2 高性能混凝土的最大外掺料限量

高性能混凝土配合比设计应以最大限度地减少水泥用量为终极目标,努力减轻水泥混凝土生产对环境负荷的影响程度为己任。据统计,1997 年我国水泥产量达5 亿吨,耗煤5940万吨,标准煤比国外平均水平高41%;电力消耗550亿千瓦时,占全国工业用电量的6.54% ,综合电耗为(115-120) kwh/t ,比国际先进水平高20%~30%;石灰石耗用418亿吨,吨水泥耗用0.95 吨~0.98 吨;CO2排放量3.6亿吨,SO2 为86 万吨,烟尘及粉尘排放量为690万吨~750万吨,占全国工业烟尘总排放量四分之一强。与此同时,1997年全国县以上工业企业固体废物产生量及排放量分别为6.6 亿吨、1549万吨,2000 年则分别达到了8.2亿吨、3186 万吨。

鉴于目前预拌混凝土普遍掺加了粉煤灰和矿粉,且掺加总量已达40%左右。因此,高性能混凝土产业化发展应以50%的水泥取代率为目标起点。在应用技术上处理好大掺量与混凝土早期强度低的矛盾,特别应重视因大掺量使用混合材配伍不当,早期强度递进缓慢造成的混凝土开裂。因此,在规范[11 ,12 ]中,对于上部结构,都出现了外掺料最大限量的条款。但是,由于目前功能性外掺料的品种、活性均超出了上述规范涉及的外掺料,对外掺料掺量的限制性条款不符合高性能混凝土产业化发展对环境减负的终极目标。而应将对外掺料掺量的限量控制改为对混凝土强度递进率的掌控,既避免过度早强引发混凝土内裂缝,又必须满足正常施工对混凝土合理的早强要求。表2 列出了高性能混凝土强度递进控制模式。

表2 高性能混凝土强度递进控制模式

|

龄期/d |

1 |

3 |

7 |

14 |

28 |

|

达混凝土设计强度等级的百分数 |

15-20 |

40-50 |

70-80 |

100-110 |

120-130 |

5.3 高性能混凝土的最低水泥用量

最低水泥用量的提出,是为确保混凝土必要的耐久性。但对部分经改性处理,活性和综合耐久性指标符合甚至超过GB/T 18736-2002“高强高性能混凝土用矿物外加剂”的二元、三元复合外掺料,应不受规范相应条款的限制。如规范[11 ]中规定上部结构最低水泥用量为200kg/m3 ,但只要高性能化的技术途径可行,设计方法正确,合理选材配伍,仅120kg/m3的水泥用量,就能配制出抗渗等级P21 以上的高性能混凝土[4] 。另一方面,从混凝土成本考虑,对胶结材总量为300kg/m3的普通混凝土高性能化,水泥用量不突破200kg/m3的限制要求,则无法付诸实际应用。

5.4 高性能混凝土的用水量

降低混凝土的用水量是配制高性能混凝土的主要技术手段,而混凝土的用水量与外加剂的总体应用水平相关。目前预拌混凝土采用的泵送剂仍以普通减水剂为主导品种,随着粉煤灰和矿粉双掺技术的应用,减水率达12 %~15 %的中效减水剂应运而生,高效减水剂则主要用于高强混凝土。由表3可知,目前外加剂在混凝土的成本构成中不超过5 %,普通减水剂则更低。显然这一应用水平与高性能混凝土产业化发展要求相距甚远。在水泥价格持续走低的条件下,使用高效减水剂配制普通泵送混凝土会导致成本上升。预拌混凝土企业宁可多消费水泥,也不愿使用对提高耐久性有利的高效减水剂。因此,高性能混凝土产业化发展必须以提高我国混凝土外加剂的总体应用水平为前提,从立法上明确限制混凝土单位用水量。现阶段,鉴于合理的承受能力,应鼓励使用价格适中的减水率为15 %~18 %的萘系高效减水剂,使配制C40以下等级泵送混凝土的用水量不超过180kg/m3成为可能。

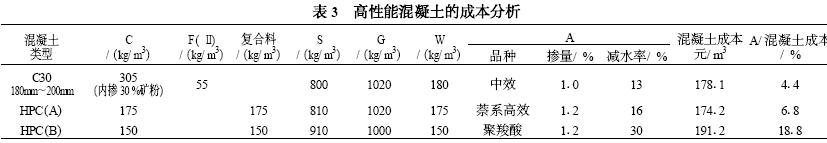

6 高性能混凝土的成本分析

表3 为在保持水胶比不变前提下,分别用不同类型的高效减水剂对常用的C30 泵送混凝土高性能化后的成本分析结果。从中可以看出,选用价格较低的萘系高效减水剂,50 %复合高性能外掺料配制的高性能混凝土,其成本同比下降2 %,但混凝土性价比却大幅度提升;对性能优异的聚羧酸高性能减水剂,虽然配制的高性能混凝土可见成本较高,但由于强度、耐久性能的进一步提高,其潜在的综合经济效益理应是最佳的。国外的研究也表明,用粉煤灰和矿粉取代部分水泥配制的高性能混凝土,只会降低成本[13]。

注:材料价格参照上海市2004 年6 月市场价,水泥品种为P·O4215

7 高性能混凝土产业化发展对施工养护工艺的要求

现行施工技术和养护工艺对泵送混凝土早期开裂的影响不可低估。一些施工单位为加快施工周期,片面追求混凝土早强,缩短混凝土初凝时间,加剧了混凝土内裂缝的产生;在混凝土塑性阶段,缺乏防止水份蒸发的保湿措施,硬化后混凝土又不经适度的湿养。传统的薄膜加草袋养护工艺已不适应高性能混凝土产业化发展需要。有专家指出,混凝土的保温保湿应当被作为一项工程来对待,与模板工程、预埋件工程等受到同等重视[14] 。在有关行业规范中,混凝土的养护工艺已被充分体现。如“公路水泥混凝土路面养护技术规范”JTJ07311 - 2001 作为我国第一部完整的专业性养护规范已得到贯彻实施;“水工混凝土施工规范”DL/ T5144 - 2001 中,则强调了对混凝土的温度保护和养护。

采用化学喷涂技术,在混凝土终饰面完成后并接近混凝土初凝时,对混凝土表面喷涂养护剂,阻断混凝土表面的毛细孔与外界的连通,内部水份不致蒸发迁移,保证混凝土内部的水化反应持续进行。这类养护剂一般采用以石腊、氯化橡胶为主要成份,其他还包括可控高分子吸收材料等。最近国外又提出了在混凝土初凝前即进行水养的Ponding curing 工艺,以降低混凝土在塑性阶段的体积变形。由此可见,提高我国的混凝土养护工艺水平,开发具有保温保湿功效的混凝土养护剂产品,对提高混凝土的抗塑性收缩能力,缓解泵送混凝土早期开裂趋势,发展高性能混凝土大有裨益。

8 结论

高性能混凝土产业化发展必须以现实国情为基础,合理的经济性为原则,授众的承受力为前提。在技术层面上,应以适宜的工作性、适宜的强度和适宜的耐久性为量化导向。普通混凝土高性能化是高性能混凝土产业化发展的重中之重,也是解决当今预拌混凝土行业发展中普遍存在的塑性收缩大,早期开裂趋势明显的主要技术路径。

高性能混凝土产业化发展必须以实现水泥的高性能化和提高我国混凝土外加剂的总体应用水平为前提。高性能水泥必须具备较低的需水性,与外加剂适应性好;在矿物组成上,应增加对提高混凝土耐久性有利的矿物含量,减少对需水量影响大,外加剂适应性差及耐久性不利的C3A、C4AF 含量;高性能水泥还应具有较佳的连续颗粒分布级配,使之符合用水量最小化的耐久性设计原理,同时,高性能水泥应以水泥的颗粒分布级配表征,细度评价法不适用于高性能水泥;在力学强度上,高性能水泥还应有一定的强度储备,为大掺量应用矿物外掺料,减轻环境负荷创造必要条件。

目前普通水泥的质量通病表现为:烧失量大、需水量上升、强度波动大、矿物组成差异悬殊,对外加剂适应性差,令混凝土技术人员无法把握水泥技术特性,并由此引发混凝土泌水严重,体积稳定性差,早期开裂等一系列耐久性问题。水泥品质的现状,客观上已成为制约高性能混凝土产业化发展的严重瓶颈。

对处于市场经济格局大变革时代背景下的普通水泥,在我国水泥发展沿革中的历史定位和今后走向值得反思和关注。

在高性能混凝土体积稳定性研究中,提出了对塑性收缩、自收缩、干缩三阶段的划分。三阶段的划分有助于提高混凝土塑性收缩率对早期开裂影响的认知程度,针对性地从混凝土塑性阶段介入以减缩、补偿收缩为目的的设计理念,并从塑性阶段辅以必要的保温保湿措施。

高性能混凝土产业化发展亟盼一部前瞻性强的纲领性技术指南。明确水胶比、复合胶凝材料总量等适用于高性能混凝土的概念及定义。在配合比设计上,应体现更大的自由度,更广阔的研发空间,以最大限度降低水泥用量,并努力减少混凝土产业对自然资源的索取为最高目标。以“混凝土强度递进控制模式”取代现有规范中对最低水泥用量及外掺料限量的控制,符合混凝土—环境—资源和谐共处的时代发展观。

在日益突出的预拌混凝土早期开裂问题上,既有水泥质量的不可控因素,又有外掺料使用不当引起塑性致裂,更有传统施工养护工艺的局限性所致。就整个大环境而言,高性能混凝土产业化发展更是一项跨行业、跨部门、跨学科的庞大系统工程,也是历史赋予当代混凝土工作者义不容辞的艰巨使命。

[参考文献]

[ 1 ]高强混凝土及其应用[C] . 第一届高强混凝土学术讨论会论文集.清华大学,1992 ,6.

[ 2 ]上海市混凝土工程技术发展大盘点[J ] . 中国建材报,2003 ,2 ,19.

[ 3 ]朱稚石. 高炉矿渣微粉混凝土的研究、生产和应用[ C] . 2001 年矿渣微粉应用技术交流会,2001 ,10.

[ 4 ]夏威. 高钙粉煤灰和矿粉的复合及其大掺量用于高性能混凝土的研究[J ] . 混凝土与水泥制品,2004 (2) .

[ 5 ]樊粤明. 水泥的高性能化[C] . 中国水泥网,2003 ,2 ,26.

[ 6 ]孙振平. 水泥与外加剂适应性[C] . 混凝土实用技术交流会讲授文集,南京,2001 ,12.

[ 7 ]乔龄. 水泥的最佳颗粒分布及其评价方法[J ] . 水泥,2001 (8) .

[ 8 ]夏威. 泵送混凝土塑性收缩的量化评价及其影响因素[J ] . 混凝土,2004(7) .

[ 9 ] WH 型混凝土体积稳定掺合料[ S] . 混凝土用体积稳定剂科研签定文件,上海文鸿企业发展有限公司,2003 ,8.

[10 ]普通混凝土配合比设计规程[ S] . JGJ55 - 2000.

[11 ]粒化高炉矿渣微粉在水泥混凝土中应用技术规程[ S] . DG/ TJ 08 -501 - 1999. 上海市工程建设规范.

[12 ]高强泵送混凝土生产和施工规程[ S] . DG/ TJ 08 - 503 - 2000. 上海

市工程建设规范.

[13 ]P. K.Mehta.“Advancements in concrete technology”,Cnnclete International ,1999(6) .

[14 ]胡兴娥. 混凝土温度保护和养护[J ] . 中国三峡建设,2003 (3) .