摘要: 混凝土搅拌机的产品质量和生产效率直接影响着建筑施工质量和建筑施工进度。采用行星式搅拌结构能有效提高搅拌质量。改进搅拌叶片的结构和曲面形状, 对提高混凝土搅拌机的搅拌质量、减小搅拌阻力、降低功率消耗和提高生产效率具有重要的意义。

关键词: 工程机械; 混凝土搅拌机; 搅拌铲; 曲面

1 前言

混凝土搅拌机是施工机械装备中的重要设备, 其产品质量和生产效率直接影响着建筑施工质量和建筑施工进度。强制式搅拌机是应用最普遍、使用率最高的混凝土搅拌机。

强制式搅拌机是借助于搅拌叶片对物料进行强制导向搅拌。其搅拌叶片可以绕水平轴旋转(卧轴式), 也可以绕垂直轴旋转(立轴式); 搅拌叶片的形式可以是铲片式, 也可以是螺旋带式。

卧轴式和立轴式强制式搅拌机的工作原理、基本结构大致相似, 搅拌筒一般呈圆形, 垂直或水平设置的搅拌轴通过搅拌筒中心, 搅拌臂沿径向固定在搅拌轴上, 搅拌叶片安装在搅拌臂外端。工作时, 搅拌轴带动搅拌叶片旋转, 强迫物料按预定的轨迹产生剪切、挤压、翻滚和揉搓等强制搅拌作用, 使物料在剧烈的相对运动中得到均匀搅拌。改进搅拌叶片的结构和曲面形状, 对提高搅拌质量、减小搅拌阻力和降低功率消耗具有重要的意义。

近年来, 对混凝土搅拌机叶片结构及曲面形状研究取得很大进展, 部分成果已经进入实用阶段。

2 改进卧轴式搅拌机叶片结构及曲面形状通用的卧轴式搅拌机的叶片结构为单螺旋带式, 其曲面形状为标准螺旋面。工作时, 物料在叶片推动下沿螺旋面移动, 单轴运动方式和螺旋输送机相同。由于两轴的旋转方向相反, 两轴间的物料产生挤压、翻滚和揉搓, 以达到搅拌混合效果。

长期的生产实践证明, 通用的卧轴式搅拌机的叶片结构和曲面形状都很不合理, 应该加以改进和创新。

2.1 搅拌叶片的排列方式为正反排列的双轴搅拌机。

双轴搅拌机的叶片排列结构改为正反排列,可大幅度提高物料混合搅拌效果。

2.1.1 双轴搅拌机单根轴搅拌叶片的排列分析

目前现有的双卧轴搅拌机, 其叶片排列具有涡旋搅拌特征, 物料的流向符合右(左)手定则, 即当右(左)手四指顺着搅拌轴旋转方向时, 拇指的指向就是物料的流动方向;并且两轴上搅拌叶片推动物料轴向流动分量和径向流动分量的方向相反。

此时, 物料不但在拌筒内有大范围的循环流动, 而且在中央主搅拌区, 两轴之间的物料还有强烈的高频次逆流从而使物料产生强烈的碰撞和揉搓,快速实现均匀拌合。

但这是叶片的总体形式, 而对于叶片在搅拌轴上的具体排列, 则还需要进一步分析。这主要包括两方面, 一是单根轴上相邻两个搅拌叶片的排列, 二是双根轴上搅拌叶片的对应排列。

单根轴上相邻两个搅拌叶片的排列可以有两种方式:一种称其为正排列; 另一种为反排列。当逆着物料流动方向看, 搅拌叶片的排列顺序方向与搅拌轴转向相同的为正排列;搅拌叶片的排列顺序方向与搅拌轴转向相反的则是叶片的反排列。

对于单根轴上相邻的两个搅拌叶片, 正排列要比反排列推搅得快。因此在搅拌时间一定的情况下, 物料得到的搅拌次数也就更多, 也就更容易达到匀质。

2.1.2 卧轴搅拌机双根轴搅拌叶片的对应排列, 卧轴搅拌机双根轴搅拌叶片的对应排列有交错布置和平行布置两种形式, 分析双根轴上搅拌叶片的排列。考虑到单根轴搅拌叶片正排列有较好的搅拌效果, 那么双轴搅拌叶片的排列就有两种组合:一正一反排列( 简称正反排列) 和双正排列。显然, 在不破坏物料流大循环的前提下, 两轴间物料逆流运动的频次越高, 揉搓和挤压作用就越充分, 搅拌效果就越好。因此, 双轴上搅拌叶片的排列应以此作为依据。当然也要兼顾在搅拌的任何瞬间参与搅拌的叶片数量相同, 以达到电机负荷均匀, 减少冲击的目的。

通过对叶片相对运动分析可知: 无论两轴上的叶片是交错布置还是平行布置, 搅拌叶片正反排列得到的逆流次数(3次)要比搅拌叶片双正排列得到的次数(2次)多, 因此搅拌作用更强烈, 搅拌质量也更好。并且随着搅拌叶片数量的增多, 这种优势会更加明显。

同时在双正排列中, 由于两轴上的叶片同时到达主搅拌区, 那么搅拌叶片的运动顺序破坏了拌筒内物料的大循环流动。这是因为物料以连续递推的方式前进, 工作时两根搅拌轴中会有一根轴上相邻叶片;同时参加搅拌, 并且二者对物料推动的方向相反。由于叶片的反向推动, 该叶片的相邻叶片无料可搅, 从而导致一根轴上叶片内的物料无法推出来, 而另一根轴上的叶片内的料也无法推进去。所以, 双正排列叶顺序对物料沿轴向的均匀拌合是极为不利的

通过搅拌性能对比试验进一步验证, 试验的结论与理论分析是一致的, 搅拌叶片正反排列既能增加物料逆流运动的频次, 也能保证物料获得较多的轴向流动次数和在拌筒内翻动的剧烈程度,从而使物料在拌筒的不同坐标方向都能够快速达到宏观和微观上的匀质, 这正说明搅拌叶片正反排列可以使物料达到较好的宏观和微观均匀性。

2.2 双壁犁式物料混合机

双壁犁式物料混合机对通用的卧式搅拌机叶片的结构和曲面形状进行了很大的革新, 把单根轴上的叶片的单螺旋面排列改为旋向相反的双螺旋面排列( 即单轴上的正反叶片) , 把每块叶片的曲面改为犁状曲面, 取得很好的效果。

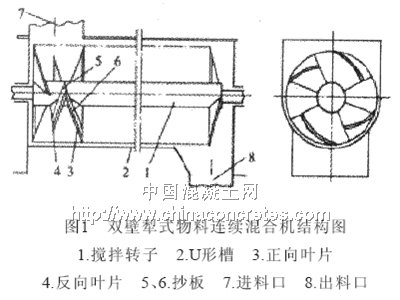

2.2.1 卧式双壁犁式物料连续混合机整机结构卧式双壁犁式物料连续混合机整机结构见图1, 它主要由U形槽2、搅拌转子1、进料口7、出料口8和驱动装置等组成, 搅拌转子由轴和轴上的双壁犁片( 双向不等长螺旋叶片3、4及抄板5、6) 组成。电动机通过无级变速器驱动搅拌转子1转动, 物料由进料口7进入U形槽2内, 在双壁犁片的作用下被混合搅拌均匀并送至出料口8。

机内的物料被正、反叶片组成的脊锋分成两部分, 一部分向前推进, 另一部分则向后推送, 使物料产生连续不断的轴向往复运动, 同时抄板也将处于不同半径处的物料铲起、翻转, 使物料产生间歇性的径向运动, 在叶片与抄板的共同作用下,物料在机内反复翻动、扩散、搅拌、揉搓, 使物料混合均匀。由于正向叶片大于反向叶片, 所以物料在作轴向往复运动的时候, 总体趋势上是向出料口方向缓慢前进的, 因而可以满足连续工作的要求。

此外, 物料由通常的单向运动方式改为往复运动,使得设备的长度大大缩短。

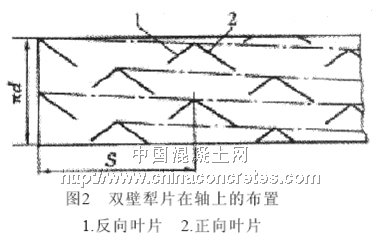

根据试验结果, 反向叶片的长度一般为正向叶片的1/2~2/3较好, 为了保证物料的径向流动, 双壁犁片之间应留有一定的间隙; 为使轴的受力均匀, 双壁犁片在轴上应呈螺旋线布置, 按双头( 或三头) 螺旋线在每节轴上布置1~2个导程比较好,如图2所示。为了防止物料在机体两端受到挤压,应在物料进口端只设正向叶片, 在出口端仅设反向叶片; 当混合装置由多节搅拌转子和U形槽组成时, 每节转子的尾部和下一节转子的头部仅设正向叶片, 以帮助物料顺利通过轴的连接部位。抄板在正、反叶片上呈阿基米德螺旋线布置, 有利于物料的运动与翻转, 抄板的尾部与轴之间应留出足够的间隙, 便于物料的流动。

2.2.1 卧式双壁犁式物料混合机混合机理当物料进入混合机时, 受到双壁犁片的作用,在U形槽内作多重复合运动, 因叶片是螺旋面, 在反向叶片1上取一个小的扇形元dB, 当dB足够小时可以将其看作一个平面。与dB接触的物料为A, 设dB作用在A上的力为P, 由于A与叶片之间存在着摩擦力, 作用力P的方向偏离了叶片法线角( 角等于物料对叶片的摩擦角ρ) 。物料A在P作用下产生圆周运动速度v1, 轴向运动速度v2, 合速度v, 当反向叶片上的抄板3与A接触时, 同样有一个力P′作用于A上, 使A产生圆周运动v1′和向上的运动v3,它们的合速度为v′。这时, 物料A的运动是v、v′的共同作用。与正向叶片3及抄板接触的物料颗粒也会有同样的结果, 只是v2的方向相反, v、v′合成的方向不同而已。

2.2.2 双壁犁式物料混合机的混合运动双壁犁式物料混合机的混合运动有:

(1)圆周流混合。随着搅拌转子的转动, 在叶片和抄板的作用下, 物料将绕转子的轴心线作圆周运动;

(2)剪切混合。物料颗粒在作圆周运动时, 它们之间存在着速度上的差别, 物料颗粒间相互碰撞、滑移或摩擦, 形成剪切混合。一般认为, 物料混合的剪切作用与物料颗粒的圆周速度及速度梯度有关。

(3) 轴向流混合。在正向叶片和反向叶片的作用下, 形成轴向往复物料流。由于正向叶片大于反向叶片, 物料前进的路程长而回退的路程短, 总体上形成向右的轴向物料流。

(4) 扩散混合。扩散混合是指相邻物料颗粒之间相互改变位置而引起的局部混合, 这种局部混合最终可以达到完全混合的效果。

①由于叶片是螺旋面, 一个叶片上的每个扇形元dB的方向都不同, 与不同扇形元接触的物料颗粒的运动方向也不相同, 在垂直于轴的平面内形成"散射式"物料流, 使物料颗粒实现扩散混合。

②随着抄板的转动, 当物料颗粒受到抄板的作用时, v1′和v3的方向和大小改变, v3将物料向上抛起。在抄板的尾部v1′达到最大值, 抄板转动使v1′指向上方时, 物料颗粒被向上抛起( 抛起高度与搅拌转子的直径和转速有关) , 不再依赖相邻物料颗粒的支撑来维持自身的空间位置, 而失去机械支撑的物料处于流态化区域内自由运动, 引起物料颗粒之间位置的变化而形成扩散混合。

③双壁犁片在轴上呈螺旋线分布, 每个犁片之间都错开一个相位角, 一个犁片的正向叶片将物料颗粒向右散射出去, 经过一定的时间后, 下一个犁片的反向叶片又将物料颗粒向左散射回来,形成往复散射的扩散混合。

双壁犁式混合机使物料处于不断的圆周流混合、剪切混合、轴向流混合和扩散混合这样多方位的复合混合中, 能实现物料的粗略混合以及细致混合, 这也是双壁犁式物料混合机混合均匀度高的主要原因。

双壁犁式混合机是为轻工行业的物料搅拌而设计, 只需在结构参数和零部件材质方面作一些相应的改进, 以适应混凝土生产工艺要求, 即可应用于混凝土搅拌。目前已经有在混凝土生产中应用的实例。

3 立轴行星式搅拌机

立轴强制式搅拌机是随着混凝土施工工艺的改进而逐渐发展起来的机型, 具有搅拌质量好、生产效率高的优点, 因此在混凝土搅拌设备中得到了广泛应用。但是强制式搅拌机由于自身结构的不足, 存在着搅拌低效区的固有缺陷,

3.1 立轴强制式搅拌机搅拌低效区的成因与危害

立轴强制式搅拌机是借助于搅拌叶片对物料进行强制导向搅拌。其搅拌叶片绕垂直轴旋转;搅拌叶片的形式可以是铲片式, 也可以是螺旋带式。在搅拌轴转动时, 搅拌臂上每一点的线速度不同,各点的线速度与该点到搅拌轴心的距离成正比,大容量的强制式搅拌机直径可达6m甚至9M, 搅拌轴转动时, 叶片只能搅动靠近拌筒内壁的一层物料, 而处于搅拌叶片和搅拌轴之间的很大一段距离的物料无法得到很好的搅拌。显然, 搅拌机的容量越大, 搅拌低效区问题就越严重。

3.2 立轴行星式搅拌机结构形式

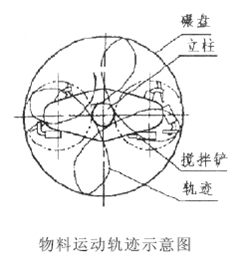

现有立轴强制式搅拌机的基础上, 可以通过改进搅拌机的结构形式来消除搅拌低效区。如何使靠近搅拌轴的物料得到有效的搅拌, 是其改进的关键。立轴行星式搅拌机是在普通立轴式搅拌机的基础上发展起来的。根据结构形式可分为定盘式和转盘式。其结构特点是:搅拌叶片的回转中心与拌筒的几何中心不重合, 二者之间有一个偏心距。工作时, 搅拌叶片除了有绕自身轴线的自转运动外, 其转轴与拌筒中心轴线还有相对转动, 这种搅拌机叶片的运动使物料形成强烈的对流运动, 从而保证整个拌筒空间内的物料都得到充分拌和。

这种搅拌机构, 不但能有效消除搅拌低效区,提高搅拌质量, 而且还能减轻拌筒衬板和搅拌叶片的磨损, 延长其使用寿命。当配合比不变时, 混凝土强度大约提高25%左右; 当减少水泥用量20%时, 混凝土强度大约提高15%左右。并且搅拌机容量越大, 这种增强的效果越显著。

3.3 立轴行星式搅拌机的犁状叶片( 铲片)

普通的立轴强制搅拌机的铲片表面形状一般为平面, 在搅拌过程中, 物料对平面铲片的运动阻力很大, 混合搅拌的功率消耗高。平面铲片对物料只有推动作用, 没有翻动效果, 所以普通的立轴强制搅拌机的搅拌混合效率较低, 物料混合质量差,搅拌时间长。

犁状铲片可以明显提高立轴强制搅拌机的搅拌混合效率。

犁状铲片曲面由引导面和翻料面2部分构成。引导面平缓, 起角较小, 易于引导物料沿曲面上升。翻料面扭曲较为明显, 目的在于将上升至曲面顶部的物料实现翻扣。在这种形式的曲面上, 物料的运动轨迹为一条螺旋线, 翻动效果特别明显, 物料混合质量好。可以在很短时间内, 完成搅拌工序的任务, 所以生产率可成倍地提高。

铲片曲面可以是双曲面、抛物面或阿基米德螺旋面, 也可以是两种曲面的光滑连接, 应根据物料的性质如: 粒度、粘稠度、硬度等选择不同的铲片曲面, 以适应不同的工艺要求。

4 结语

混凝土搅拌机是施工机械装备中的重要设备, 其产品质量和生产效率直接影响着建筑施工质量和建筑施工进度。强制式搅拌机借助于搅拌叶片对物料进行强制导向搅拌。工作时, 搅拌轴带动搅拌叶片旋转, 强迫物料按预定的轨迹产生剪切、挤压、翻滚和揉搓等强制搅拌作用, 使物料在剧烈的相对运动中得到均匀搅拌。

改进搅拌叶片的结构和曲面形状, 对提高混凝土搅拌机的搅拌质量、减小搅拌阻力和降低功率消耗具有重要的意义。

通过对卧轴式搅拌机叶片结构及曲面形状的改进可提高卧轴式搅拌机的生产效率。

立轴强制式搅拌机采用行星式搅拌结构能有效提高搅拌质量。

搅拌叶片的排列方式为正反排列的双轴搅拌机、双壁犁式混合机、立轴行星式搅拌机和犁状铲片等项研究成果已经具有很好的实用价值和推广前景。

参考文献

[1] 赵利军冯忠绪双卧轴搅拌机叶片排列的试验《长安大学学报》2004 第2期94- 96

[2] 姚录延搅拌设备设计《工程机械》2005 第5期

[3] 李辉军双壁式物料连续混合机设计《农业机械学报》1999 第6期

[4] 赵航赵利军强制式搅拌机低效区现象的探讨《筑路机械》2004 第11期18- 20