【摘要】为了使清水混凝土施工质量达到镜面效果, 兰溪电厂主厂房工程取消内置式对拉螺栓, 采用型钢抱箍结合外置式对拉螺栓工艺施工, 从而消除混凝土表面螺栓孔, 使混凝土表面质量达到镜面效果, 并节约了一定的经济成本, 获得较大的社会效益。

【关键词】无对拉 螺栓孔型钢 支撑镜面 清水混凝土

【中图分类号】TU757 / 文献标识码B 【文章编号】1004- 1001( 2007) 04- 0257- 03

0 前言

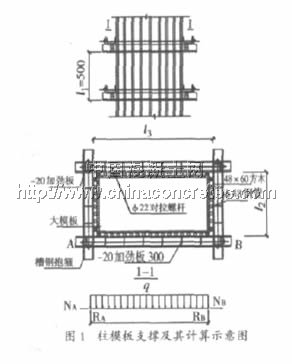

兰溪电厂工程共4 台装机容量60 万kw的燃煤发电机组, 先建设投产两台机组。主厂房工程钢筋混凝土框架结构,业主要求达到突破性的高标准镜面清水混凝土标准。目前大模板施工工艺已经在全国各地得到大规模应用与发展, 根据实际经验, 如果采用常规工艺施工, 质量达不到镜面清水混凝土的效果。为此, 施工单位在该工程框架柱中取消传统的穿越结构内部的对拉螺栓, 改用型钢在模板外采用对拉螺栓对模板体系进行支撑( 见图1) , 从而消除框架柱表面的对拉螺栓孔以及由对拉螺栓孔引起的起砂、漏浆缺陷, 提高混凝土表面观感质量。

1 模板支撑设计

1.1 型钢支撑设计验算

A、B、C、D 列框架柱截面分别为700 mm×1600 mm、800 mm×1600 mm、800 mm×2000 mm、800 mm×1800 mm,取最大截面800 mm×2000 mm进行验算。

一次浇筑高度最大的为9 m。混凝土浇筑速度按9.0 m/h, 混凝土坍落度为120~ 140 mm, 槽钢抱箍采用[ 22a,间距为500 mm, 钢箍端部采用φ22 mm对拉螺杆拉结( 螺栓位于柱模板外侧) ; 混凝土浇筑温度取T=25℃, 掺高效缓凝剂。

1.1.1 新浇筑混凝土对模板侧面的压力标准值( 取下面两式中的较小值)F1=0.22γct 0β1β2V1/2F2=γcH式中F1、F2- 新浇筑混凝土对模板的最大侧压力( kN/m2) ;γc- 混凝土的重力密度(24 kN/ m3);t0- 新浇混凝土的初凝时间(h), 可采用t0=200/ (T+15),T 为混凝土温度( 取25℃) ;H- 混凝土的侧压力计算位置处至新浇筑混凝土顶面的总高度( m) ;β1- 外加剂影响修正系数, 本工程掺有缓凝作用的外加剂, 取1.2;β2- 混凝土坍落度影响修正系数,当坍落度为110~ 150 mm 时, 取1.15;V—浇混凝土速度, 取9 m/ h。则: F1=0.22γct0β1β2V1/2=0.22×24 000×200/(25+15)×1.2×1.15×91/2 =109 296 N/m2F2=γcH=24 000×9=216 000 N/m2> 109 296 N/m2混凝土侧压的设计值( 组合木模的荷载设计值折减系数为0.9) : F1=F1×分项系数×折减系数=109 296×1.2×0.9=118.040 kN/m2采用导管向柱模内输送混凝土, 则倾倒混凝土时产生的水平荷载, 查表得: 2 kN/m2, 设计值:2×1.4×0.9=2.52 kN/m2侧压力和倾倒混凝土水平荷载组合:F=118.040+2.52=120.56 kN/m24)柱箍间距l1= 500 mm, 则柱箍AB所承受的均布荷载设计值:则q = F·l1 ×0.9 = 120.56 ×1 000/106 ×500 ×0.9 =54.25N/ mm

1.1.2 强度验算

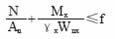

式中N —柱箍承受的轴向拉力设计值( N) ;An —柱箍[ 22a 杆件净截面面积( mm2) ;Mx —柱箍[ 22a 杆件最大弯距设计值( N·mm) ;γx—弯距作用平面内,截面塑性发展系数, 因受振动荷载, 取= 1.0;Wnx —弯距作用平面内, 受拉标准净截面抵抗矩( mm3) ;f —柱箍[ 22a 杆件抗拉强度设计值, f= 215 N/ mm2。

l2=b+(48+15)×2=800+126=926 mml3=a+(48+15)×2=2000+126=2126 mml1=500N=l3/2×q=2 126/2×54.25=57 667.75 NMx= q l32/8=54.25×2 1262/8=30 650 409.13 NmmAn=3 184 mm2

Wnx=217.6×103 mm3N/An+Mx/(γx×Wnx)=57 667.75/3 184+30 650 409.13/217 600=158.97 N/mm2< f=215 N/mm2型钢支撑强度满足要求。

1.1.3 挠度验算

ω= 5q'l34/(384EI)≤[ω]式中[ ω] —柱箍杆件允许挠度( mm) ;E—柱箍杆件弹性模量, E= 2.05×105 N/mm2;I—弯矩作用平面内柱箍杆件惯性矩,[ 22a 的惯性矩I= 1 780.4×104 ( mm4) ;

q'—柱箍AB 所承受侧压力的均匀荷载设计值kN/m。[ ω] =l3/500=2 126/500=4.25 mm=118.04×1 000/106×500×0.9=53.12 N/mm则ω=5×53.12×21904/(384×2.05×105×1 780.4×104)=4.37 mm ≌[ ω] = 4.25 mm由于槽钢内每间距300 mm设加劲肋,[ 22a 的惯性矩I将大于1780.4×104, 故实际挠度值将比4.25 mm小不少( 实践证明挠度值小于3 mm) , 故挠度变形满足要求。

1.1.4 φ22 mm 对拉螺杆强度验算

An= 379.94 mm2NA= NB= F/2=120.56/2=60.28 KNNA /An= 60.28×1 000/379.94=158.66 N/mm2< f=215 N/mm2所以对拉螺杆强度满足要求。

2 施工工艺要点

2.1 模板配制

( 1) 大模板采用15 mm厚高强玻璃钢大模板替代以往的普通覆膜竹胶模板, 以便有效提高混凝土表面质量。

( 2) 大模板按翻样图制作完成后, 在内场拼装成型, 模板接头处的平整度、缝隙达到要求后, 编号堆放, 以便现场施工时按顺序拼模。

2.2 模板安装

( 1) 框架柱模板拼好后, 在两根木边档中间按100 mm间距放置通直的脚手钢管作为竖愣, 再沿柱高方向每500 mm 距离设一道型钢抱箍, 并在型钢抱箍结合处用φ22 mm对拉螺杆相互拉结, 紧箍柱模。

( 2) 梁侧模与底模接头处, 在底模两侧钉一条海绵条,防止漏浆。沿梁高、梁长方向每600mm设一根φ12 mm对拉螺丝连接两侧模板, 并以相同的间距设钢管围檩加固模板。

( 3) 梁、柱阳角部位增设优质塑料线条, 使混凝土结构更加美观, 并在一定程度上防止棱角破坏。

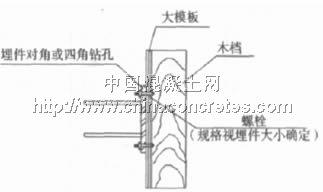

( 4) 梁底、板底埋件通过对拉螺丝与底模连接固定, 柱侧、梁侧、板侧埋件用木螺丝固定在模板上, 梁顶、板顶埋件加筋固定( 见图2) 。

图2 埋件固定示意图

2.3 模板拆除

侧模要等混凝土强度达到设计强度的25% 后才可拆除, 以确保棱角完好无损。

2.4 钢筋保护层垫块

为了消除以往工程中出现钢筋保护层垫块印痕的缺陷,采用浅灰色弧形塑料垫块( 垫块仅和模板有少量点接触, 拆模后基本无印痕) 。

2.5 混凝土工程

( 1) 为保证混凝土表面色泽的一致性, 施工中必须使用同一品牌同批生产的水泥、粉煤灰和外加剂, 砂石骨料也须统一货源, 不宜变化。

( 2) 混凝土浇筑前, 当自由落差大于2m时, 要使用串筒或导管, 以防止混凝土离析而影响质量。

( 3) 混凝土振捣时插点合理、做到快插慢拔、振捣时间适当, 确保振捣密实。

( 4) 下部混凝土浇筑完毕并拆模后, 须立即用塑料薄膜将混凝土表面严密包裹覆盖, 防止二次污染。

3 型钢支撑体系和常规施工工艺对比分析

3.1 型钢支撑体系与常规内置式对拉螺栓加固体系应用效果对比采用型钢支撑体系支模, 结构表面无螺栓孔以及由螺栓孔引起的漏浆、起砂缺陷, 表面更加平整、光滑, 整体效果更佳。

3.2 高强玻璃钢面板大模板与普通覆膜竹胶模板的应用效果对比

( 1) 采用玻璃钢模板, 混凝土表面色差较小;( 2) 两种模板第一次施工质量比较接近, 但由于玻璃钢模板刚度比普通模板大, 表面质量稳定性较好, 比较耐周转,所以第二次周转以后用玻璃钢模板施工的混凝土表面整体质量较佳。

3.3 两种支撑体系经济效益对比分析

3.3.1 型钢支撑体系经济成本

( 1) 材料成本: 兰溪电厂采用型钢支撑体系, 计投入型钢抱箍130 t , 对拉螺杆19 t , φ22 mm螺帽3 040 颗( 0.55元/ 颗) , 钢材3 500 元/t , 抱箍制作成本300 元/t , 螺杆制作成本600 元/t , 一次性投资总材料成本57.36 万元。型钢支撑体系可以多次周转使用, 只要进行及时维护, 可以周转10 个工程以上, 按10 次周转计算, 则每次材料分摊成本为5.736 万元( 型钢支撑即使报废, 也可以按原材料价的50%卖废铁回收26 万元, 此处不考虑) 。

( 2) 人力成本: 由于槽钢较为笨重, 木工操作效率降低,相对常规施工方法人力成本需增加10%, 合计增加木工成本10 万元。

3.3.2 常规施工方法经济成本

( 1) 材料成本: 常规施工需要增加脚手钢管投入( 作为抱箍用) 20 t( 租费95 元/t .月, 使用时间10 个月) , φ12 mm一次性对拉螺栓57 t , φ12 mm 螺帽15 000 颗( 0.1 元/颗) , 总成本25.42 万元;

( 2) 人力成本: 需要混凝土工修补对拉螺栓孔, 增加混凝土工成本5 000 元。

对比结论: 采用型钢支撑体系需要加大型钢用量, 第一次投入成本较高, 但是由于型钢支撑系统可以长期周转使用, 实际分摊成本反而更低, 两台60 万kW机组主厂房施工可以节约成本10.184 万元。

3.4 两种支撑体系社会效益对比分析

由于采用型钢支撑体系, 混凝土表面质量比以往采用常规施工工艺施工的工程大幅提高, 达到镜面效果, 其社会效益明显。

4 结语

采用型钢支撑体系, 从工程质量效果、经济和社会效益来说, 都比常规施工工艺具有更大的优势, 值得大力推广。