摘 要:采用重量法、线性伏安扫描法、弱极化法和SEM,研究Cl- 对碳钢在模拟混凝土孔隙液(饱和Ca (OH) 2溶液)中的腐蚀行为的影响. 结果表明, 高pH值的混凝土孔隙液能减缓氯离子对碳钢的腐蚀;当pH≥13. 6时,在NaCl浓度小于3%的混凝土孔隙液中,碳钢表面因生成钝化膜而不被腐蚀;当pH≤9时,混凝土孔隙液中无论是否存在Cl- ,碳钢均会被腐蚀;当pH = 12. 5时,混凝土孔隙液中NaCl浓度小于0. 05% ,碳钢则不被腐蚀;当混凝土孔隙液中的Cl- 浓度达到临界氯离子浓度时,碳钢表面的钝化膜开始损坏而被腐蚀,碳钢的腐蚀速度随着Cl-浓度的增加而增大.

关键词:碳钢;混凝土孔隙液;氯离子;钝化膜;腐蚀

中图分类号: TQ124. 4 文献标识码:A 文章编号: 1673 - 162X (2006) S0 - 0003 - 05

氯化物是引起碳钢在混凝土中腐蚀的主要原因之一,混凝土中碳钢的腐蚀大都是氯离子破坏了强碱条件下形成的钝化膜而引起的. 当达到依赖于电势[ 1, 2 ]的氯离子的临界浓度时,碳钢表面钝化膜遭破坏而被腐蚀. 人们做了许多实验,研究氯离子浓度对混凝土孔隙液中碳钢腐蚀行为的影响,以便确定碳钢不被腐蚀的临界氯离子浓度,由于氯离子的临界浓度受到多种因素影响,因而不同条件下的临界氯离子浓度是不同的[ 3, 4 ] .

本文研究了碳钢在不同pH值、不同氯离子浓度的饱和Ca (OH) 2模拟混凝土孔隙液中的腐蚀行为. 用重量法研究碳钢的平均腐蚀速率;用弱极化法研究碳钢腐蚀的极化电阻、腐蚀电流和年腐蚀率;用线性伏安扫描法,研究氯离子的临界浓度与混凝土孔隙液pH值的关系;用SEM研究碳钢处于略高于氯离子临界浓度下的表面腐蚀状况.

1 实 验

1. 1 配制模拟混凝土孔隙液

(1)饱和Ca (OH) 2溶液,含NaOH (0. 9 mol/L) , pH = 13. 6;

(2)饱和Ca (OH) 2溶液, PH = 12. 5;

(3)饱和Ca (OH) 2溶液含Cl- 0. 010 mol/L, pH = 12. 5;

(4)饱和Ca (OH) 2溶液含Cl- 0. 050 mol/L, pH = 12. 5;

(5)饱和Ca (OH) 2溶液含Cl- 0. 10 mol/L, pH = 11;

(6)饱和Ca (OH) 2溶液含Cl- 0. 10 mol/L, pH = 10;

(7)饱和Ca (OH) 2溶液含Cl- 0. 60 mol/L, pH = 9;

所用氢氧化钙、氢氧化钠、氯化钠和硝酸均为分析纯,溶液用二次蒸馏水配制.

1. 2 重量法测定碳钢的平均腐蚀速率

截取7段长约3cm,直径为1cm的建筑钢筋,将其表面磨光亮,用丙酮浸泡去除表面油污,用蒸馏水冲洗干净,用无水乙醇清洗,并在气流干燥器上干燥,称重;再用百得胶密封钢筋两端,待胶固化后,将其分别放入七种模拟混凝土孔隙液中,浸泡7d后取出,用蒸馏水洗净铁锈,去除百得胶,用丙酮和无水乙醇分别清洗,并在气流干燥器上干燥,再称重.平均腐蚀速率计算公式[ 5 ] : v = (m0 - m ) / st ,式中, v为腐蚀速率( g·m- 2 h- 1 ) , m0 为钢筋原质量( g) , m 为腐蚀后钢筋的质量( g) , s为钢筋的腐蚀表面积(m2 ) , t为腐蚀时间( h).

1. 3 极化电阻[ 6 ]和年腐蚀率[ 7 ]的测定

截取3段长为12cm,直径为1cm的建筑钢筋,将表面磨光亮,用百得胶封闭两端,晾干. 在钢筋上固定一铜导线,用环氧树脂胶带封闭钢筋表面,留出10cm2作为电极的面积,用丙酮除去电极表面油污,用蒸馏水和乙醇分别洗净晾干. 用CMB - 1510B型瞬间腐蚀速度测量仪(长春应用化学所生产) ,测定钢筋在不同pH值、不同Cl- 浓度的饱和Ca (OH) 2的混凝土孔隙液中的极化电阻、腐蚀电流与年腐蚀率. 混凝土孔隙液为上述溶液中的(3) 、(4) 、(5) 、(6) 、(7)等5种.

1. 4 临界氯离子浓度的测定

采用三电极电化学体系,铂片(面积为1. 5 ×1. 5cm2 )为辅助电极、甘汞电极为参比电极,钢筋作为研究电极,取长0. 5cm,直径1cm的建筑钢筋,将表面用多种型号的砂纸磨光亮,一端固定一铜导线,用环氧树脂胶密封电极,并在另一端留出2 ×2mm2的面积. 测试前用丙酮、蒸馏水和酒精清洗电极表面,然后在热空气中干燥,为使测定接近实际环境,不再对研究电极进行更多的表面处理. 用CH I660B型电化学工作站(上海辰华仪器公司)进行线性伏安扫描,扫描速度取0. 5mV / s,测试钢筋在不同pH值的饱和Ca (OH) 2混凝土孔隙液中被腐蚀的氯离子临界浓度. 混凝土孔隙液组成(NaCl浓度为质量百分浓度)为:(1) pH = 13. 6的饱和Ca (OH) 2溶液[含NaOH ( 0. 9 mol/L ) ] + x % NaCl,其中x = 1. 0、3. 0、5. 0、10. 0;(2) pH = 12. 5的饱和Ca (OH) 2溶液+ x % NaCl,其中x = 0. 010、0. 050、0. 10、0. 50;(3) pH = 9的饱和Ca (OH) 2溶液+ x % NaCl,其中x = 0. 010、0. 050、0. 10、0. 50、1. 0.

1. 5 SEM 测试

将处于一定氯离子浓度下的钢筋,进行电化学极化,当钝化膜遭到破坏,钢筋刚开始腐蚀时,取出钢筋,用50%的磷酸溶液清洗表面腐蚀产物,用荷兰XT30 型SEM进行测试,观察钢筋刚开始腐蚀时的表面状况.

2 结果与讨论

2. 1 钢筋的平均腐蚀速率研究

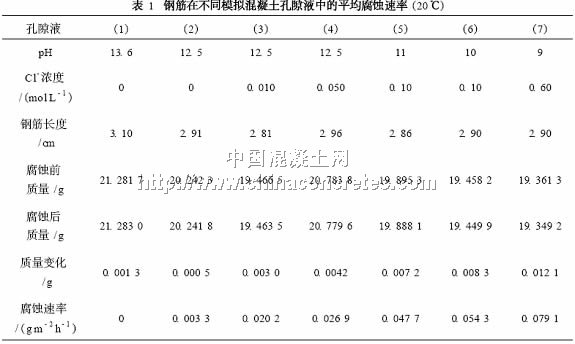

将处理好的钢筋分别放入7种模拟混凝土孔隙液中浸泡7d,测试其平均腐蚀速率,结果见表1.

由表1可知, ①钢筋在pH = 13. 6的孔隙液(1)中,放置7d后,质量增加0. 001 3g,这是因为钢筋表面生成一层光亮的钝化膜,因而不被腐蚀; ②钢筋在pH =12. 5的孔隙液(2)中,放置7d后,质量减少0. 000 5g,腐蚀速率为0. 003 3g m- 2 h- 1 ,这是因为该溶液中无氯离子存在,因而腐蚀很慢; ③钢筋在pH = 12. 5的孔隙液(3)和(4)中,质量减少分别为0. 003 0g和0. 004 2g,腐蚀速率分别为0. 020 2gm- 2 h- 1和0. 026 9gm- 2 h- 1 ,说明在相同的pH值溶液中,钢筋腐蚀速率随着氯离子浓度增加而加快; ④钢筋在氯离子浓度相同, pH值分别为11和10的孔隙液(5)和(6)中,质量减少分别为0. 007 2g和0. 008 3g,腐蚀速率分别为0. 047 7gm- 2 h- 1和0. 054 3gm- 2 h- 1 ,说明相同的氯离子浓度下,钢筋的腐蚀速率随着孔隙液的pH值增大而减小,由此可知,高pH值能减缓氯离子对混凝土孔隙液中钢筋的腐蚀; ⑤钢筋在pH = 9氯离子浓度为0. 60 mol·dm- 3的孔隙液(7)中腐蚀速率最大,为0. 079 1gm- 2 h- 1 ,这是因为溶液的pH值减小,氯离子浓度增加,这两个因素均有利于钢筋的腐蚀.

2. 2 极化电阻、腐蚀电流与年腐蚀率的测定

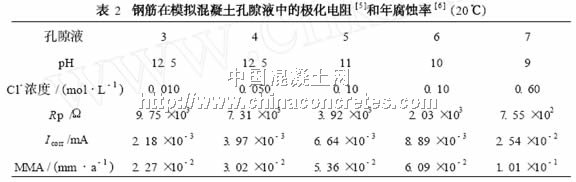

根据弱极化原理,取极化超电势为5mV,将表面处理好的钢筋置于20℃的不同pH和不同Cl- 浓度的饱和Ca (OH) 2模拟混凝土孔隙液中,测定钢筋的极化电阻、腐蚀电流和年腐蚀率,结果见表2.

由表2可知,钢筋在模拟混凝土孔隙液中腐蚀过程的极化电阻Rp不仅与孔隙液的组成有关,还与溶液pH值有关,极化电阻Rp越大,腐蚀电流越小,钢筋的年腐蚀率也越小. 孔隙液(3)和(4) pH值相同均为12. 5,但(4)的氯离子浓度大于(3) ,因而钢筋在孔隙液(4)中年腐蚀率大于(3) ,说明在相同pH值条件下,钢筋的年腐蚀率随氯离子浓度增加而增大;孔隙液( 5)和(6)氯离子浓度相同均为0. 10 mol/ dm3 ,但(5)的pH值大于(6) ,因而钢筋在孔隙液(6)中年腐蚀率大于( 5) ,说明在相同氯离子浓度条件下,高pH值的混凝土孔隙液能减缓钢筋的腐蚀. 由表2还可看出,钢筋在孔隙液(7)中腐蚀最快,因为该溶液的pH值小,且氯离子浓度大,所以钢筋腐蚀速度最快.

这里必须注意,以上测试仅对钢筋均匀腐蚀而言,实际上钢筋在较高氯离子浓度的混凝土孔隙液中的腐蚀并非全是均匀腐蚀,而有部分孔蚀,因此孔蚀对材料的危害比均匀腐蚀大的多.

2. 3 临界氯离子浓度的测定

图1为钢筋在pH = 13. 6的饱和Ca (OH) 2溶液含NaCl x % ( x = 0. 0、1. 0; 3. 0; 5. 0; 10. 0)的模拟混凝土孔隙液中的阳极极化曲线. 由图可知: ①钢筋浸入pH = 13. 6的强碱性饱和Ca (OH) 2溶液时呈钝化状态,当电压增加到- 0. 2V时,在电流密度约为10- 5A / cm2范围形成一个钝化层,电压继续增加到0. 1V时,由于氧化作用,高Cl- 系统的电流密度开始明显增大. ②钢筋在氯化钠浓度为1%的溶液中的阳极极化曲线与无Cl- 存在时的曲线基本重合,在电压增加至0. 25V时,阳极开始钝化,钝化电流随着Cl- 浓度增加而增大,到电压增至0. 5V以后,电流密度逐渐增加. ③氯化钠浓度大于5%时,当电压增加到0. 1V以上,阳极钝化膜开始遭到破坏,此时电流密度开始明显增大,对钢筋腐蚀加剧;由此可知, Cl- 浓度增加,腐蚀电势降低,腐蚀电流密度增大,腐蚀速度加快. ④氯化钠浓度低于3%时未出现腐蚀,因而此条件下,混凝土孔隙液中钢筋腐蚀的临界氯离子浓度约为3%.

图2为钢筋在pH = 12. 5的饱和Ca (OH) 2溶液含NaCl x % ( x = 0. 0、0. 010、0. 050、0. 10、0. 50)的模拟混凝土孔隙液中的阳极极化曲线.由图2可知, ①模拟混凝土孔隙液中NaCl浓度低于0. 050%时,阳极极化曲线与不含NaCl时形状相似,在电压低于0. 7V范围内,系统均存在一电流密度为10- 5 ~10- 4A / cm2的钝化层,钢筋呈钝化状态,不被腐蚀,因而在该系统中,钢筋腐蚀的临界氯离子浓度约为0. 050%; ②当NaCl浓度增加至0. 10%和0. 50%时,系统钝化层的电压区间变小,由0. 7V分别降至0. 5V和0. 05V; ③对于NaCl浓度为0. 10%的系统,电压大于0. 5V时,系统的电流密度显著增加,钢筋被腐蚀;对于NaCl浓度为0. 50%的系统,电压

大于0. 05V时,电流密度显著增加,钢筋被腐蚀;由此可看出,随着Cl- 浓度增加,系统腐蚀电流密度增大,腐蚀电势降低,钢筋腐蚀加快.图3为钢筋在pH = 9的饱和Ca (OH) 2 溶液含NaCl x % ( x = 0. 00、0. 010、0. 050、0. 10、0. 50、1. 00)的模拟混凝土孔隙液中的阳极极化曲线.

溶液组成:饱和Ca (OH) 2溶液+适量硝酸+ x % NaCl( x = 0. 00、0. 010、0. 050、0. 10、0. 50、1. 00)由图3可知,钢筋在pH = 9的模拟混凝土孔隙液中不会钝化,均被腐蚀,且腐蚀速度随着NaCl浓度增加而增大,这是因为在调节溶液pH值时,加入了少量的硝酸,溶解了大量的固体Ca (OH) 2 ,使得该模拟混凝土孔隙液中只含少量的Ca (OH) 2固体,因而钢筋在这样的溶液中不会钝化,即使溶液中不含NaCl,钢筋也会被腐蚀.

由图2和图3比较可知,混凝土孔隙液的pH值对钢筋腐蚀影响很大. 在同样的电势和Cl- 浓度下,高pH值能减缓钢筋在混凝土孔隙液中的腐蚀.

2. 4 钢筋表面的SEM 测试

将钢筋分别置于pH = 13. 6和12. 5略高于临界氯离子浓度的混凝土孔隙液中,进行阳极极化,直至钢筋表面的钝化膜遭到破坏时,用SEM对其进行测试,结果见图4和图5.

图4是钢筋置于pH = 13. 6含5. 0%NaCl的饱和Ca (OH) 2溶液中,极化至表面钝化膜遭到破坏的电压时,钢筋表面产生腐蚀的状况. 由图4可知钢筋在强碱性溶液的略高于临界氯离子浓度条件下,当电压增大到一定值时,部分钝化膜开始溶解,产生点蚀.

图5是钢筋置于pH = 12. 5含0. 10%NaCl的饱和Ca (OH) 2溶液中,极化至表面钝化膜遭到破坏的电压时,钢筋表面产生腐蚀的状况. 由图5可知钢筋在常见的饱和Ca (OH) 2溶液的略高于临界氯离子浓度条件下,电压增大到一定值,会造成部分钝化膜损坏,产生点蚀.

3 结 论

(1)在无氯离子的强碱混凝土孔隙液中,碳钢保持钝化状态,不被腐蚀.

(2)在混凝土孔隙液中碳钢的钝化膜的溶解与溶液的pH值和氯离子浓度有关;其腐蚀电势也与溶液的pH值和氯离子浓度有关, pH值降低,氯离子浓度增加,均会使碳钢的腐蚀电势降低,腐蚀速度增加.

(3)在pH = 9的饱和Ca (OH) 2混凝土孔隙液中,碳钢表面不生成钝化膜,即使无氯离子存在,碳钢也会被腐蚀.

(4)在一定的电压下,碳钢在混凝土孔隙液中被腐蚀的临界氯离子浓度与溶液的pH值有关,高pH值的混凝土孔隙液会使临界氯离子浓度增加,从而增强碳钢的耐腐蚀性能.

参考文献:

[ 1 ] Hou J iangyuan, Chung D D L. Effect of admixtures in concrete on the corrosion resistance of steel reinforced concrete [ J ].Corrosion Science, 2000, 42: 1489.

[ 2 ] Trabanelli G, MonticelliT C, Grassi V, et al. Electrochemical study on inhibitors of rebar corrosion in carbonated concrete[J]. Cement and Concrete Research, 2005, 35: 1804.

[ 3 ] AsrarNausha, Malik AneesU, ShahreerAhmada. Corrosion p rotection performance ofmicrosilica added concretes in NaCl andseawater environments[ J ]. Construction and BuildingMaterials, 1999, 13: 213.

[ 4 ] Idrissi H, L imam A. Study and characterization by acoustic emission and electrochemicalmeasurements of concrete deteriora2tion caused by reinforcement steel corrosion[ J ]. NDT&E International, 2003, 36: 563.

[ 5 ] 刘秀晨,安成强,崔作兴,等. 金属腐蚀学[M ]. 北京:国防工业出版社, 2000: 12.

[ 6 ] 曹楚南. 腐蚀电化学[M ]. 北京:化学工业出版社, 1994: 55.

[ 7 ] 张宝宏,丛文博,杨萍. 金属电化学腐蚀与防护[M ]. 北京:化学工业出版社, 2005: 56.