摘要:钢筋腐蚀一直是影响混凝土结构耐久性最重要的因素之一,而钢筋阻锈剂的研发与应用为预防、阻止混凝土中钢筋的锈蚀提供了一条切实有效的途径。本文在阐述钢筋锈蚀电化学过程的基础上,分析了阻锈剂切断钢筋表面腐蚀过程的作用机理,并对亚硝酸钙、单氟磷酸钠以及有机迁移型阻锈剂(MCI)的阻锈过程进行了详细探讨。

关键词:钢筋混凝土,阻锈剂,电化学,腐蚀,耐久性

1 前言

作为一种经济实用的结构材料,钢筋混凝土广泛地应用在桥梁、建筑物、堤坝、海底隧道和大型海洋平台等结构中。然而,由于钢筋腐蚀导致的耐久性不良给结构的正常使用带来了严重的危害,已经成为混凝土行业乃至整个工程界广泛关注的世界性问题。为此,人们研究开发了一系列锈蚀防护措施[1],包括补丁修补法(Patch Repairs);涂层、密封和薄膜覆盖保护(Coating,Sealing and Mambranes);阴极保护法(Cathodic Protection);电化学除盐法(Electrochemical Chloride Extraction);再碱化(Realkalization);钢筋阻锈剂(Corrosion Inhibitor)等。然而,由于补丁修补法容易引起相邻混凝土中钢筋发生锈蚀;采用涂层、密封或薄膜覆盖保护给施工带来很大困难;而采用电化学方法技术难度大,耗费时间长,花费成本高;钢筋阻锈剂因其经济性、实用性以及易操作性得到了业界的重视,并在工程上得到了广泛的应用,为预防、阻止混凝土中钢筋的锈蚀提供了一条切实有效的途径。

据悉,1993年以前,全世界仅有2000万m3的混凝土中使用了钢筋阻锈剂,而到了1998年,至少有5亿m3的混凝土中使用了钢筋阻锈剂,可见其发展之迅猛[2]。美国以往对钢筋阻锈剂的长期有效性一直存在较大的争议,经过长时间的实验研究和工程应用,美国混凝土协会(ACI)肯定了钢筋阻锈剂的阻锈效果,并确认“钢筋阻锈剂、环氧涂层钢筋和阴极保护是长期有效的防钢筋腐蚀的措施。”同时,由ACI编制的《混凝土手册》也明确推荐在桥梁及其它结构中使用钢筋阻锈剂。而国内阻锈剂的研究开发可以追溯到20世纪60年代,当时就有人利用亚硝酸钠作为钢筋的阻锈成分试用于混凝土中,并取得了一定的经验[3]。目前冶金部建筑研究总院和南京水科院等单位也对钢筋阻锈剂进行了卓有成效的研究和应用,其中由冶金部建筑研究总院研制开发成功的RI型混合型阻锈产品已经在全国上百个工程得到了应用。

2 混凝土中钢筋锈蚀的电化学反应

众所周知,混凝土孔隙中一般都充满了碱度很高的Ca(OH)2饱和溶液,PH值在12.6左右。在这种高碱性的条件下,钢筋表面会自发生成一层致密的氧化膜,牢固地吸附在钢筋表面,使钢筋处于钝化状态而免受腐蚀。当混凝土遭受中性化过程或者有足够的游离Cl-扩散到钢筋附近时,致使混凝土孔隙溶液的PH值降低,钝化膜被破坏而使钢筋处于活化状态[4]。活化状态的钢筋锈蚀的电化学过程如下所示:

① 阳极过程:铁原子离开晶格转变为表面吸附原子,然后越过双电层放电转变成Fe2+,并释放电子,这个过程称为阳极反应,其方程式为:

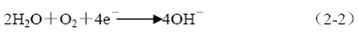

② 阴极过程:混凝土孔隙中的O2和水吸收阳极传来的电子,发生还原反应:

③ 腐蚀产物形成过程:阳极反应生成的Fe2+向周围孔溶液深处扩散、迁移,与阴极反应生成的OH-反应生成Fe(OH)2,Fe(OH)2被进一步氧化成Fe(OH)3,Fe(OH)3脱水后生成疏松、多孔的红锈Fe2O3,在少氧的情况下,Fe(OH)2氧化很不完全,部分生成黑锈Fe3O4。具体反应过程如下:

3 阻锈剂的作用原理

根据上面的分析可知,混凝土中钢筋锈蚀是一个电化学腐蚀的过程,其主要包括相互依存的两部分:阳极反应和阴极反应两部分(如图3-1所示)。而形成整个电化学腐蚀过程必须具备三个条件:具备电位差的阴极和阳极;能导电的电解质溶液;钢筋表面有足够的O2。因而,防治混凝土中钢筋的锈蚀就可以从三个途径来实现:终止或减缓阳极反应和阴极反应;或大幅度提高两电极之间的电阻;或提高混凝土的渗透性,降低O2向钢筋表面的迁移。这就是混凝土中防治钢筋锈蚀最主要的工作原理,也是阻锈剂开发和研制的主要依据,其中终止或减缓阳极反应和阴极反应的作用方式多种多样,可以在钢筋表面生成沉淀膜、吸附膜或钝化膜。其中最为常用的亚硝酸盐类阻锈剂、磷酸盐类阻锈剂和目前研究比较热门的迁移型阻锈剂(MCI)的阻锈机理又各有其自身的特点。

3.1亚硝酸盐类阻锈剂

亚硝酸盐属于无机阳极型阻锈剂[5],直接掺入到混凝土中使用,是近年来国内外已经大规模商业应用的阻锈剂[6]。早在1957年,Moskvin和Alexeev就开始研究将具有强氧化作用的亚硝酸盐(亚硝酸钡、亚硝酸钠、亚硝酸钾)应用到钢筋的阻锈过程,并发现亚硝酸钠具有最好的阻锈效果。进一步研究表明,亚硝酸钠具有引发碱骨料反应的隐患,更为重要的是,当掺量不足时可能导致局部腐蚀,加速腐蚀的进行[10]。美国Grace公司从上世纪70年代开始对亚硝酸钙(Ca(NO2)2)进行大量研究表明,亚硝酸钙的阻锈效果优于钼酸盐、磷酸盐,并且对混凝土没有明显的负面影响和引发碱骨料反应的潜在危险,使其成为主流阻锈产品在美国和日本得到广泛应用[11]。关于亚硝酸盐的作用机理,国内外学者的观点基本一致。

Fe2++OH-+NO2-=NO+γ-FeOOH[2] (3-1)

2Fe2++2OH-+2NO2-=2NO+Fe2O3+H2O[7,8] (3-2)

洪乃丰[2]认为亚硝酸根(NO2-)和阳极反应产生的亚铁离子(Fe2+)生成具有保护作用的钝化膜层(γ-FeOOH),覆盖在钢筋表面防止钢筋遭受侵蚀。在因氯盐诱发锈蚀的混凝土结构中,亚硝酸盐的成膜保护作用和氯离子的破坏作用相互竞争,当成膜保护作用大于破坏作用时,钢筋即得到保护或者锈蚀过程终止。Koichi Soeda[7]则认为亚硝酸盐在钢筋表面生成Fe2O3保护层,如式3-2所示,当成膜(Fe2O3)反应速率大于腐蚀反应速率时,钢筋得到保护。T.A.Soylev[5]认为NO2-与Cl-相互竞争Fe2+,当NO2-与Fe2+的成膜反应速率大于Cl-的去极化速率时,在阳极生成稳定的钝化层Fe2O3(当有氯离子存在时,生成更稳定的γ-FeOOH。

3.2磷酸盐类阻锈剂

单氟磷酸钠(Na2PO3F/MFP)相比亚硝酸钙是一种较新的阻锈剂,于20世纪80年代末在加拿大首次应用[1],是一种水剂型(质量分数在10%~20%)阴极阻锈剂,直接涂敷在混凝土表面,通过渗透达到钢筋表面而改变钢筋的电化学性质[9]。

5Ca(OH)2+3Na2PO3F+3H2O=Ca5(PO4)3F+2NaF+4NaOH+6H2O (3-3)

5CaCO3+3Na2PO3F+3H2O=Ca5(PO4)3F +2NaF+2Na2CO3 +3H2CO3 (3-4)

5CaSO4 +3Na2PO3F+3H2O=Ca5(PO4)3F+2NaF+2Na2SO4+3H2SO4 (3-5)

对于单氟磷酸钠的阻锈机理,普遍认为PO3F-迁移到钢筋附近,通过与混凝土中含钙化合物反应生成不溶性的磷灰石(Ca5(PO4)3F),覆盖在钢筋表面阻止氧气的进入,抑制阴极反应的发生。Thierry Chaussadent[10]曾经假设混凝土中三种难溶性含钙化合物Ca(OH)2、CaCO3、CaSO4与MFP发生反应,并推导出三种可能的化学反应式(式3-3、3-4和3-5)。将三种含钙化合物分别与质量分数为10%的MFP溶液反应24小时,通过X衍射和离子色谱分析反应前后游离态PO3F2-和F-的变化,发现Ca(OH)2与MFP反应后,PO3F2-减少而转化成不溶性的磷灰石(Ca5(PO4)3F),而F-含量增多。CaCO3和CaSO4没有得出类似的实验结果,据此认为MFP与Ca(OH)2反应生成磷灰石,在钢筋表面形成致密的阻障层,阻止侵蚀性介质对钢筋的危害。

作为一种表面渗透型阻锈剂,MFP在结构修复时的渗透性能引起国内外学者的关注。Ngala等[11]考察了MFP浓溶液作为混凝土表面渗透型阻锈剂的应用,结果表明MFP浓溶液在混凝土中不能很好地扩散,因而用于混凝土结构修复时对钢筋锈蚀的抑制没有很好的效果。Thierry Chaussadent[10]研究了碳化对MFP渗透性能的影响,分别对碳化和未碳化的两种硬化混凝土试样表面涂敷(质量分数为20%)的MFP溶液,每周干湿交替一次,28天后测定MFP在混凝土中的含量分布。结果表明,MFP在碳化的混凝土试样中表现出良好的渗透性能,能够均匀地分布在各层混凝土中;而MFP在未碳化的混凝土试样中迁移时受到的“阻力”较大,只在距离表面1cm的混凝土中发现较多的MFP,而在大于1cm的深度范围内MFP的含量微乎其微。Thierry Chaussadent认为MFP在未碳化的混凝土试样中迁移途中遇到氢氧化钙,继而反应生成了磷灰石,层积在混凝土孔网络中。但是Thierry Chaussadent同时指出,MFP稀溶液(质量分数在0%~10%)可以通过毛细作用有效的渗透进入混凝土内部,从而达到保护钢筋的目的。

3.3有机迁移型阻锈剂(MCI)

早在上世纪50年代,有机化合物作为金属阻锈剂就开始应用于石油工业,然而直到90年代,有机型阻锈剂才开始出现在混凝土行业中[12]。从90年代开始,一系列的有机型阻锈剂应运而生,包括胺类(amines),氨基醇类(Aminoalcohol)吗啉多元胺,链烷醇胺,脂肪酸酯(fatty-acid esters)以及他们的盐类[8]。美国Cortec公司率先将气相缓蚀剂与其它有机阻锈剂复合用于保护钢筋混凝土,由于这类阻锈剂具有在混凝土孔网络中通过气相或液相扩散到钢筋表面产生吸附膜从而产生阻锈作用的特点,他们将这种阻锈剂命名为迁移型阻锈剂MCI (migrating corrosion inhibitor)[13]。MCI既可以作为新建筑物混凝土提高抗Cl-腐蚀的一个组成部分,也可用于混凝土的修补砂浆或直接在混凝土表面涂覆,因而许多工程领域都在应用,欧洲标准化委员会已在PR ENV1504-9标准中确认加入MCI是一种有效的腐蚀控制方法[14]。MCI自诞生20年来,在美国、加拿大、日本、俄罗斯、韩国等欧亚国家广泛应用于工业与民用建筑,海工工程以及桥梁建筑的防腐。

MCI是一种复合型阻锈剂,其阻锈机制可能是几种作用机理的叠加组合,其效果与复合阻锈剂中的各种组分的结构密切相关,然而由于知识产权的原因,MCI的研究者并没有详细给出阻锈剂的化学组成或分子结构。尽管如此,许多研究者对MCI的作用机理进行了不同的探讨,取得了一些初步的认识。

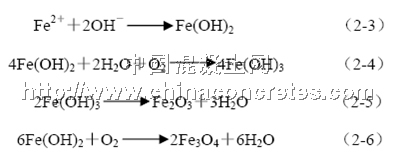

一般可以认为,MCI 分子在混凝土中通过孔结构中气相和液相扩散至钢筋表面, 竞相将钢筋表面吸附的水分子和氯离子排挤出去, 形成物理-化学结合的表面吸附膜, 对钢筋起到保护作用。MCI分子中含氮的极性基团通过物理或化学吸附排除水分子和氯离子, 吸附紧贴在钢筋表面,其非极性基团在表面的定向排布形成疏水层, 这层吸附膜阻碍金属离子和腐蚀介质, 水分子和氧向金属表面渗透, 从而起到阻锈作用。

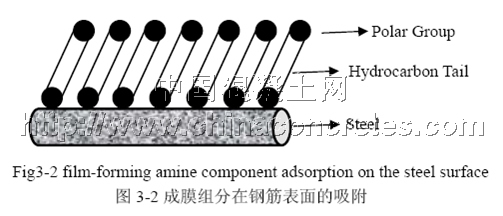

Charles. K[15]研究了以胺-脂肪酸酯(Amines-Esters)为主要成分的有机阻锈剂后得出结论,当MCI进入混凝土内部,极性基团胺通过物理化学作用吸附在钢筋表面形成一层保护膜,而非极性基团则垂直排布在钢筋表面,组合成致密的网而形成对水、氧气、氯离子以及其他侵蚀性介质的屏障,如图3-2所示。F.Wombacher[16]借助XPS手段分析了氨基(Aminoalcohol)类有机阻锈剂与钢筋表面的作用机理得出,AMA强烈吸附在钢筋表面,与亚铁离子形成某种鳌合物,取代了原本吸附在钢筋表面的OH-、Cl-以及其他阴离子,这层鳌合物完全覆盖了钢筋表面的“阳极区”和“阴极区”,终止腐蚀反应的进行。并且指出,二甲乙醇胺(dimethylethanolamine)所形成的膜层厚度大约为20Å,而中性胺(neutralized AMAs)所形成的膜层厚度为100 Å左右。T.A.Soylev[5]认为胺-酯(Amines-Esters)阻锈剂具有“成膜”和“塞孔”双重功能。其中“成膜”基团为胺类,它们由于氮原子非对称电子对而吸附在钢筋表面;“塞孔”基团则是酯类,在碱性条件下,脂肪酸酯发生水解反应,生成脂肪酸阴离子和对应的醇类,如式3-6所示。脂肪酸阴离子迅速转化成不溶性的钙盐,在混凝土孔隙中形成疏水层,阻塞孔隙并且减轻氯离子的侵蚀。除了“塞孔”作用以外,另报道RCO2-与Cl-竞争Fe2+,形成复杂的化合物[17,18]。

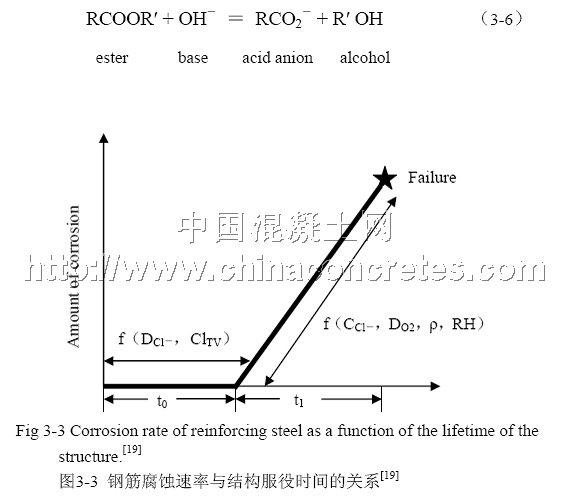

针对氯盐污染的钢筋混凝土,C.M. Hansson概括了阻锈剂在整个服役期内所起的作用,认为钢筋混凝土结构的生命周期包括两个阶段[19],如图3-3所示。第一阶段为腐蚀的潜伏期,对应的周期为t0,这一阶段腐蚀尚未发生,尽管氯离子(或其他侵蚀性介质)已经穿透进入混凝土,但其含量还不足以破坏钢筋表面的钝化层而诱发腐蚀。t0的长短取决于氯离子的扩散系数DCl-,游离态氯离子的浓度CCl-,以及诱发锈蚀的临界氯离子含量ClTV。这些因素都可能受到阻锈剂的影响。第二阶段为腐蚀的活化期,对应的时间周期为t1。这一阶段钢筋开始发生腐蚀,腐蚀产物体积膨胀导致混凝土开裂,钢筋失去承载能力结构破坏。t1的大小取决于腐蚀速率,而腐蚀速率则决定于氧气的扩散能力(DO2),混凝土电阻率(ρ),以及其他的环境因素包括相对湿度(RH)和温度(T)等。阻锈剂可以通过以下机制而作用于混凝土:

(Ⅰ)提高钝化膜抵抗氯离子侵蚀的能力;(增大ClTV,从而延长 t0);

(Ⅱ)在钢筋表面产生一阻障层;(增大ClTV,从而延长t0);

(Ⅲ)阻碍氯离子的侵入;(降低DCl-,从而延长t0);

(Ⅳ)增大氯离子被固化的程度,即增加结合氯的含量;(减小CCl-,从而延长t0);

(Ⅴ)清除进入孔溶液中的氧气;(增大t1);

(Ⅵ)阻止氧气的侵入;(降低D O2,从而延长t1);

总之,在混凝土中掺入钢筋阻锈剂能起到两方面的作用:一方面推迟钢筋开始生锈的时间;另一方面,减缓钢筋锈蚀发展的速度。

4 结束语

钢筋锈蚀是造成混凝土结构过早破坏最主要的客观原因,防止钢筋锈蚀的措施多种多样,我们应该吸取西方发达国家的教训,实施“以防为主”的战略,主张前期采取防护措施,而不提倡“亡羊补牢”的做法。在保证混凝土质量的前提下掺加阻锈剂,被认为是长期保护钢筋不发生腐蚀、实现设计寿命最简单、经济和效果良好的技术措施。并且在进行结构修复时,应根据工程的实际情况,将使用阻锈剂与其他的技术措施相结合,比如在阻锈剂处理后再施以涂层、密封和薄膜覆盖保护,以延缓侵蚀性介质的进一步侵入,以达到最好的保护效果。随着我国大规模基础设施建设和面对众多亟待修复的老建筑物,作为提高结构耐久性的有效措施之一,阻锈剂还将得到更大的发展和应用。

参考文献

[1]李建勇. 国外混凝土钢筋锈蚀破坏的修复和保护技术[J]. 建筑技术, 2002, 33(7): 491~493.

[2]洪乃丰. 混凝土中钢筋腐蚀与保护技术(6)-钢筋阻锈剂与阴极保护[J]. 工业建筑, 2000, 30(1):57~60.

[3]洪乃丰. 钢筋阻锈剂的发展和应用[J]. 工业建筑, 2005, 35(6): 68~71.

[4]朱鹏. 钢筋混凝土结构电化学修复技术的研究.2006,2~3.

[5]T.A.Soylev. Corrosion inhibitors for steel in concrete: State-of-the-art report[J]. Construction and Building Materials.2006,10

[6]柳俊哲. 亚硝酸盐对混凝土中钢筋的阻锈效果[J]. 硅酸盐学报,2004, 32(7): 854~857.

[7] Koichi Soeda. Present state of corrosion inhibitors in Japan[J]. Cement and Concrete Composites, 2003 (25):117~122.

[8] Alexander M. Corrosion inhibitors and other protective systems in concrete repair:concepts or misconcepts[J]. Cement and Concrete Composites, 2004 ,(26):255~263.

[9] B. Elsener .Corrosion inhibitors for steel in concrete: state-of-the-art report[J], European Federation of Corrosion, Maney Publishing, The Institute of Materials, London, No. 35, 2001, 68pp.

[10] Thierry Chaussadent. Effectiveness conditions of sodium monofluorophosphate as a corrosion inhibitor for concrete reinforcements[J].Cement and Concrete Research, 2006 ,(36):556~561.