摘要:本文采用平板法研究了橡胶砂浆的塑性收缩开裂性能。结果表明,用橡胶颗粒等体积取代25%的砂,能有效抑制裂缝的产生和扩展,显著提高砂浆抵抗塑性收缩开裂的能力。采用ACI-544推荐的落锤法,研究了橡胶混凝土的抗冲击性能。用橡胶颗粒等体积取代25%的砂,虽然橡胶混凝土抗压强度较素混凝土下降了34%,但其抗冲击次数却提高了6.2倍;同时掺加橡胶颗粒和1kg/m3的高弹性模量PVA纤维,混凝土抗冲击次数是素混凝土的8.3倍,是单掺橡胶的混凝土的1.3倍。研究表明,橡胶颗粒改性水泥基复合材料具有优异的抗塑性收缩开裂和抗冲击的能力。

关键词: 橡胶颗粒;平板法;混凝土;落锤法;冲击韧性

Plastic Shrinkage Cracking and Impact Performance of Rubber Modified Cementitious Composites

Abstract:This paper investigates the early-age plastic shrinkage and cracking resistance of rubber particles modified mortar by using slab test. The experiment results demonstrate rubber particles can restrain the initiation and propagation of plastic shrinkage cracks of mortars. The influence of rubber particles on impact performance of concrete is also studied by hammer-drop test. The result shows that, the impact property is improved obviously due to the addition of rubber particles included in concrete. Rubber included concrete can resist 6.2 times higher impact attack than reference concrete although its compressive strength is 34% lower than reference concrete. Furthermore, when high elastic modulus PVA fibers are added to concrete together with rubber particles, concrete can undertake 8.3 times higher impact attack than reference concrete. It can therefore be concluded that rubber modified cementitious composites can exhibit excellent performance against plastic shrinkage cracking and impact loading comparing to ordinary cement concrete.

Key words:rubber particles;slab test;concrete;hammer-drop test;impact toughness

1 前言

混凝土结构由于处于不同的约束状态下因收缩引起拉应力,当混凝土的抗拉强度小于该拉应力时,就会引起混凝土的开裂。而混凝土在早期弹性模量低,抗拉强度小,易于发生开裂现象,特别是在比表面积大的结构中例如路面、桥面等,更加容易出现因早期塑性收缩引起的裂缝,所以抗塑性开裂性能成为评价混凝土的一个重要指标,如何提高混凝土的抗塑性开裂性能已经引起了工程界的高度重视。混凝土的抗冲击性能的高低是评价混凝土动态性能的一个重要方面。在要求振动阻尼高的场所和抗冲击抗爆炸结构,如高抗震地区建筑的基础工程、火车的路基枕木、高速公路的围挡结构等,对混凝土的抗冲击性能提出了更高的要求。

废旧橡胶轮胎属于固体废弃物的一种。随着国民经济的发展,我国汽车工业迅速发展,2005年我国轮胎消耗量居世界第二位,达到了1.6亿条,并且预计2005~2010年间的年均增长速度为7.8%[]1,根据中国国家统计局公布的数据显示,2006年轮胎总产量达到2.8亿条,2007年1~3月中国共生产轮胎1.1亿条,同比增长19.1%。同时,国内每年也要产生废旧轮胎1亿条以上。废轮胎在土壤中不易降解,有关数据表明轮胎100年后才能被分解,而且对土壤污染很大;轮胎焚烧发电会带来大气污染,并且对宝贵的橡胶资源是一种浪费[]2。国内产生的巨大数量的废旧轮胎,目前已造成很大的环境压力和负面影响。如何处理日益增加的废弃轮胎已经成为一个严重的环境问题,能否正确合理的处理废弃轮胎,关系到国家和社会可持续发展的问题。

将废弃轮胎加工成橡胶颗粒和精细胶粉是一种比较合理的轮胎再生处理方式。处理过的废弃轮胎橡胶颗粒可以用于橡胶制品的再生产,提高产品的耐磨性能。将精细胶粉掺加到沥青混凝土中已经取得了相当数量的研究成果和实践经验,研究和实践都表明胶粉的加入提高了沥青混凝土的抗老化性能,使路面具有抗车辙、高防滑性能和低噪声等[]3。在韩国,橡胶颗粒加入混凝土中做成轨枕使用后发现减震效果很好[]4。在美国,橡胶混凝土应用到了网球场、停车场和道路的建设,性能表现良好。各国学者研究显示虽然橡胶混凝土和普通混凝土相比抗压和抗折强度相对较低,但是橡胶混凝土的破坏形态不同于普通混凝土的脆性断裂,而是呈塑性屈服破坏形态,极限拉压应变远远大于普通混凝土。研究结果表明混凝土中加入一定数量的橡胶颗粒后,延性和韧性得到了提高,变形能力得到增大,弹性模量得到了有效的降低。橡胶混凝土的工程性能介于普通混凝土(刚性)和沥青混凝土(柔性)之间,兼有橡胶和混凝土的特点,用在路面使行车更加舒适[,,,,,]5678910。张亚梅等研究了橡胶混凝土的抗冻融性能和抗渗性。结果显示在一定范围内掺加橡胶颗粒对混凝土的抗冻融性能和抗渗性的提高有所帮助。而长期浸泡在水中或Na2SO4和NaCl的复合盐溶液中的橡胶水泥混凝土其力学性能变化及氯离子渗透性与对比混凝土相当[]11。但是在浸-烘循环作用下橡胶水泥混凝土性能劣化加剧[]12。橡胶混凝土阻尼比比普通混凝土有明显提高,能有效地吸收振动能,具有减振降噪的功能。研究和实践都表明了橡胶混凝土具备许多水泥混凝土不具备的独特优点,例如轻质、弹性减震、降噪隔音、透气透水、延性和韧性好等。本文研究了掺橡胶颗粒的砂浆的早期塑性收缩开裂和混凝土抗冲击性能。

2 试验原料与方法

2.1 试验原料

南京江南水泥厂生产的“金宁羊”牌P•Ⅱ42.5R硅酸盐水泥;粒径5~25mm连续级配的玄武岩碎石;细度模数2.6的中砂;江苏省建科院生产的JM-PCA型高效聚羧酸减水剂;直径为8目(2~3mm)的橡胶颗粒;进口聚乙烯醇(PVA)纤维(纤维直径18~22μm、长度6~9mm、抗拉强度1300~1400MPa、杨氏模量35~40GPa、断裂伸长率6%~8%)。

2.2 橡胶砂浆平板开裂

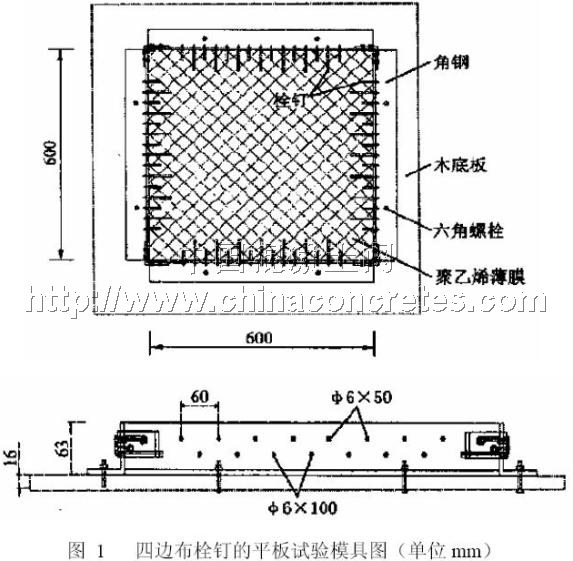

砂浆平板试验采用笠井芳夫提出的试验方法,选用不同配合比的橡胶砂浆来进行塑性开裂对比试验。试验装置如图1所示。

所用试件的尺寸为600mm×600mm×63mm的平面薄板,边框内设Φ6、间距60mm的双排栓钉,长度分别为50mm和100mm的两种栓钉间隔分布(见图1)。模具底板采用厚度为15mm的复合板,并在底板上铺一层聚乙烯薄膜,防止试件水分从底面蒸发损失。

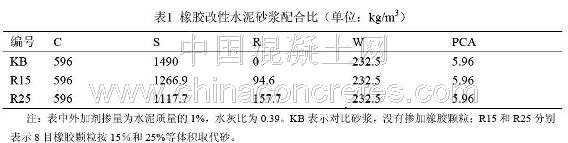

试件浇注后立即用塑料薄膜覆盖,保持环境温度为30℃,相对湿度为60%,2h后将塑料薄膜取下,用电风扇吹表面,风速8m/s;记录试件开裂时间、裂缝数量、裂缝长度和宽度,从浇注起,记录至24小时。根据24小时开裂情况,计算下列三个参数:(1)裂缝的平均开裂面积、(2)单位面积的开裂裂缝数目、(3)单位面积上的总裂开面积。橡胶砂浆配合比如表1所示。

2.3 落锤冲击试验

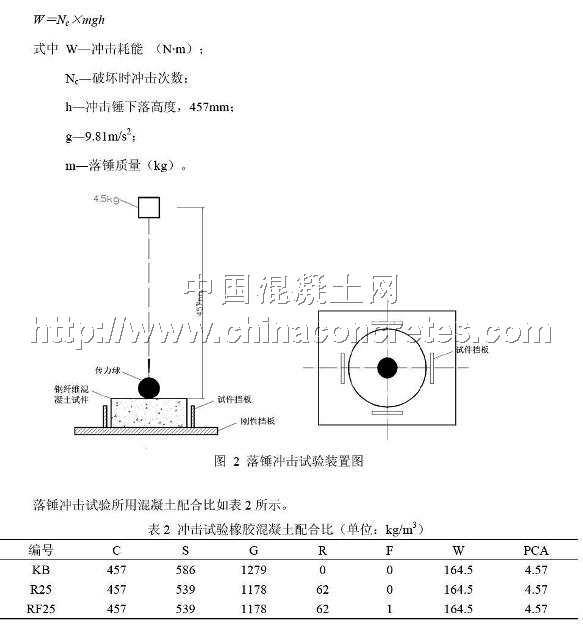

材料所承受的冲击荷载分爆破冲击和机械冲击两种,材料抗机械冲击的性能是在反复冲击荷载作用下,材料吸收动能的能力。目前国内外对混凝土的冲击试验尚无统一的方法,在冲击荷载的施加方式上有落球(锤)试验和摆锤试验等,而在试件的受力形式上,一般有压缩和弯曲两种试件。本试验采用ACI-544推荐的冲压冲击试验方法,即用落锤冲击圆板试验。落锤质量为4.5Kg,自由下落高度为457mm。试件厚度为60mm,直径为150mm,试验装置如图2所示。试验结果表征方法:一、经过落锤冲击,当试验板出现第一条裂缝的冲击次数;二、破坏时冲击次数(当试件膨胀,与仪器中四块挡板的任意三块接触时的冲击次数);三、破坏与初裂时冲击次数的差值和冲击耗能。冲击耗能按下式计算:

3 平板开裂试验结果与分析

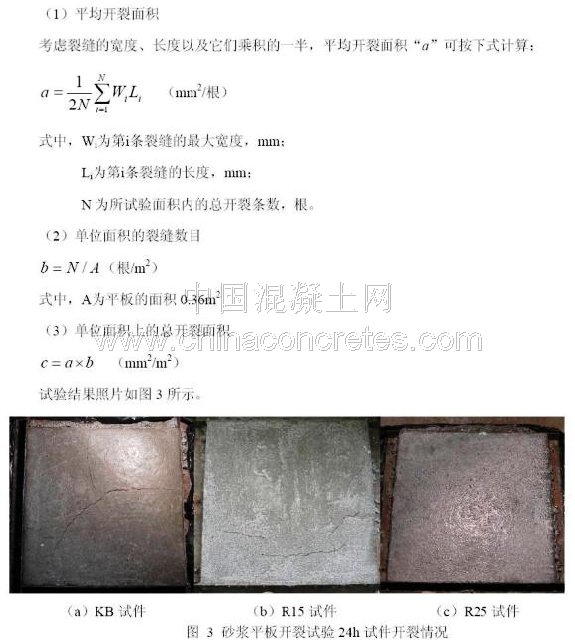

用4个参数来定量分析混凝土的开裂情况:平均开裂面积、总开裂面积、总开裂长度、总裂缝数。

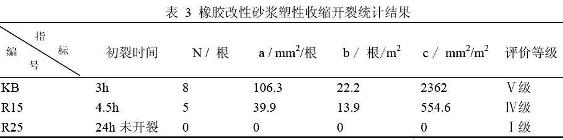

橡胶改性砂浆塑性收缩开裂试验测量的初裂时间、总的裂缝数目(N)、平均开裂面积(a)、单位面积裂缝数(b)、单位面积上的总开裂面积(c) 和抗裂等级评价如表3所示。抗裂等级评价标准采用笠井芳夫提出的评价方法。

从表3中可以看到:对比砂浆的初裂时间最短,3h就出现第一条裂缝,掺15%橡胶颗粒的砂浆4.5h出现第一条裂缝,而掺25%橡胶颗粒的砂浆24小时内未开裂。24小时试验结束时,对比砂浆共出现了8条裂缝,其中1~2mm的裂缝3条,0.5~1mm裂缝2条,小于0.5mm裂缝3条。掺15%橡胶颗粒的砂浆共出现了5条裂缝,其中0.5~1mm裂缝2条,小于0.5mm裂缝3条。

对比砂浆抗塑性开裂性能最差,掺25%橡胶颗粒的砂浆抗塑性开裂性能最好,24小时没有出现任何细小裂缝。从表3中可以看出,随着橡胶颗粒掺量的增加,初裂时间明显延长,裂缝数目明显减少,裂缝宽度也减小。

平板开裂试验表明,橡胶对阻止砂浆的塑性开裂有显著的效果,且随着橡胶颗粒掺量的增加,抗开裂效果越明显。主要原因分析如下:

(1)橡胶颗粒弹性模量小,根据轮胎来源不同其数值在20~40MPa之间,加入砂浆后橡胶砂浆早期弹性模量降低,从而在收缩受约束时引发的弹性拉应力较低。

(2)橡胶颗粒在混凝土收缩过程中有应力松弛作用,在水泥砂浆硬化过程中,弹性模量增大,产生逐渐增大的拉应力,橡胶颗粒在其中可以松弛这些拉应力。而且均匀分布的橡胶颗粒使拉应力不会过于集中在某一局部。

(3)橡胶颗粒具有较大的变形性能,增加橡胶砂浆的极限拉伸率。

(4)混凝土发生早期塑性收缩时,橡胶颗粒大量分布在砂浆浆体中,将连通孔阻断,阻止了毛细孔中水份的散失,使橡胶砂浆的表面水份散失达到最小,从而减小橡胶砂浆塑性收缩的发展速率。对比砂浆上表面蒸发的水分不能及时得到补充,这时对比砂浆尚处于塑性状态,稍微受到一点拉力,对比砂浆的表面就会出现分布不规则的裂缝。出现裂缝以后,对比砂浆体内的水分蒸发进一步加快,于是裂缝迅速扩展。由于对比砂浆结构内部“缺水”,孔液面饱和蒸汽压降低,相对湿度降低,产生的收缩应力变大,加速开裂。

4 落锤冲击试验结果与分析

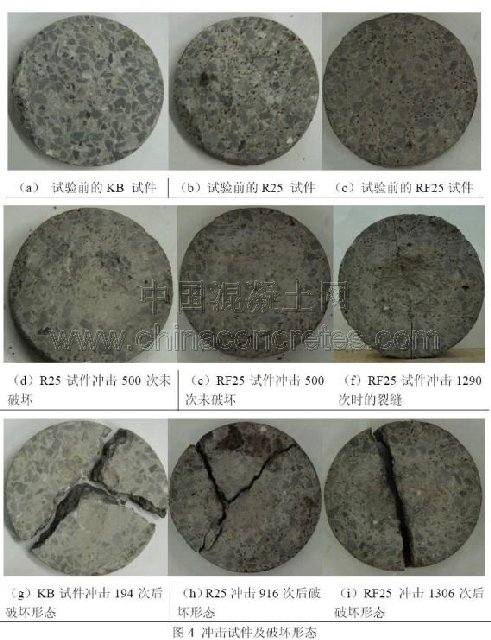

本研究冲击试验按照ACI-544建议的纤维混凝土抗冲击试验方法进行。试验配合比见表2。成型后的试件置于标准养护室(养护温度为20±3℃,湿度大于95%)养护28天后进行落锤冲击试验。冲击试验过程和结果见图4所示的照片。

从图4中可以看到,素混凝土在破坏时,试件表面在铁球冲击处出现一个约3~4mm深的浅坑;而橡胶混凝土在冲击500次后未破坏,观察试件表面发现,在落球部位有一个明显深坑,在冲击916次后破坏时,坑深约10mm,明显深于素混凝土;加入PVA纤维的橡胶混凝土抗冲击性能得到进一步提高,试件在冲击1306次后才破坏,冲击留下的坑深为15mm。与橡胶混凝土和素混凝土不同的是,掺PVA纤维的橡胶混凝土试件出现的第一条裂缝细小,裂缝出现后试件两部分依然“桥接”在一起,保持着整体性,而橡胶混凝土和素混凝土一旦出现裂缝,裂缝粗大,试件一分为二,失去了整体性。

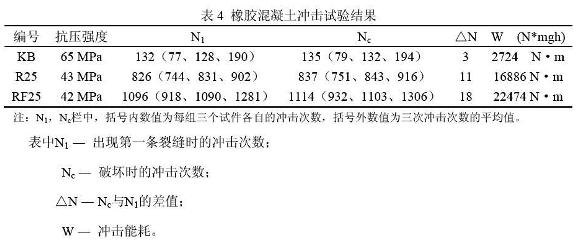

冲击试验测得相关数据统计结果如表4所示。

从表中可以看出:掺入62kg/m3橡胶颗粒后,混凝土抗压强度显著降低,下降了34%;但混凝土出现第一条裂缝时的冲击次数明显提高,为素混凝土的6.2倍;当在橡胶混凝土中再加入1kg/m3的PVA纤维后,初裂冲击次数为素混凝土的8.3倍,为橡胶混凝土的1.3倍。

素混凝土的破坏与初裂冲击次数差值为3次,素混凝土在出现第一条裂缝后裂缝迅速贯穿试件整个断面,破坏时的冲击次数与出现第一条裂缝时的冲击次数(△N)相差不大,表现出明显的脆性特征。加入橡胶颗粒后△N为11;同时加入橡胶颗粒和PVA纤维时,△N为18,相比素混凝土有很大提高,混凝土在第一条裂缝出现后仍能够继续承受相当数量的冲击,表现出较好的延性。

冲击荷载是瞬时荷载,其特点在于作用时间短而能量高。橡胶颗粒弹性模量低,有较大的变形能力,混凝土中加入橡胶颗粒后,受到冲击作用时,能够产生较大的变形,耗散部分能量。此外,在混凝土内部微裂纹的发展阶段,当微裂缝尖端扩展到橡胶颗粒附近时,橡胶颗粒能够产生较大的变形,裂缝尖端的应力得到缓解,从而抑制裂缝的扩展。

本文采用的PVA纤维是高弹性模量聚乙烯醇纤维,弹性模量为35GPa,与混凝土相当;极限抗拉强度约1300MPa,极限伸长率约6%。冲击荷载作用下,由于水泥基体的抗拉强度低,所以,首先发生开裂的是水泥基体,当水泥基体中产生微裂纹后,原先由水泥基体承受的荷载立即传递给桥接在裂纹处的PVA纤维,PVA纤维很快承力并抑制裂纹的扩展(RF25试件出现裂缝后仍保持相对完整性正说明了这一点)。随着冲击次数的增多,水泥基体中的裂纹增多,损伤增加,PVA纤维承受的荷载也相应增加,纤维变形增大,直至被拔出或拉断。在纤维被拉长及被拔出的过程中将消耗大量的冲击能量。

当橡胶颗粒和PVA纤维混掺到混凝土中后,不仅橡胶颗粒因其优异的变形能力可以耗散大量的冲击能,同时,高弹性模量PVA纤维的高抗拉强度和高极限伸长率可进一步抑制裂纹的发展,并通过纤维自身的变形和拔出耗散冲击能。因此,通过掺加橡胶颗粒和PVA纤维共同改性的混凝土具有最佳的抗冲击性能。

5 结论

(1)砂浆中加入橡胶颗粒能够有效的抑制砂浆的塑性收缩开裂,橡胶取代砂体积25%的砂浆在24小时内没有发生塑性收缩开裂。

(2)在混凝土中掺入橡胶颗粒可以显著提高混凝土的抗冲击性能,掺25%(代砂体积率)橡胶颗粒的混凝土的冲击能为素混凝土的6.2倍。

(3)橡胶颗粒和纤维混掺时,混凝土抗冲击性能优于单掺橡胶颗粒。混掺橡胶颗粒和纤维混凝土的冲击能是素混凝土的8.3倍,橡胶混凝土的1.3倍。纤维在混凝土冲击破坏过程中发挥了阻裂、耗能的作用;橡胶颗粒在冲击破坏过程中既缓解了裂纹尖端的应力集中,又发挥了耗能的作用。