1 预拌混凝土需要什么样的水泥

发展预拌混凝土和混凝土的商品化是当今混凝土工业发展的方向。以西安市为例,近年来随着工农业、基础设施和市政建设的迅猛发展,预拌混凝土生产企业应运而生,在短短的三四年时间内已建成40余家,发展势头方兴未艾。预拌混凝土与传统的现场搅拌混凝土有许多不同点,预拌混凝土技术将混凝土专业技术与现代先进的生产、运输及泵送技术相结合,是混凝土生产上的一次革命。因此,水泥的研究和生产者应关注这一重大的变革。

根据笔者多年工作经验,对于混凝土搅拌站,如使用水泥不当或水泥本身存在某种品质缺陷时,就可能出现如下问题:

1混凝土强度达不到设计要求;

2水泥与外加剂适应性问题突出,或流动性能差,或坍落度损失大,致使无法施工,有时甚至在运输途中发生凝固;

3混凝土结构出现变形、裂纹;

4混凝土工程外观颜色不一,影响美观。

上述问题的存在,影响了混凝土的施工性能和工程质量。当然混凝土出现问题是由多种因素造成的,不能不加区分全归咎于水泥。但在混凝土组成材料中,水泥作为主要的胶凝材料,其生产工艺、品质指标必然会对混凝土的性能起重要的影响,特别是预拌混凝土与传统的现场搅拌方法相比较,有其特殊的技术要求,所以水泥厂家应根据混凝土搅拌站这位大用户的需求,提供与预拌混凝土工艺相匹配和适应的水泥。笔者认为该种水泥应满足如下一些要求:

1 水泥各项技术性能除必须满足现行国家标准要求外,还应保持产品的匀质性和稳定性,化学成分、细度、各龄期强度等级、凝结时间、标准稠度用水量等指标不能有较大波动,特别是强度值不能大起大落;

2 在配制混凝土时需水量要小、流动性要好,与外加剂有较好的适应性;

3水泥粉磨时不仅要控制细度(比表面积),而且要合理控制水泥颗粒级配和颗粒形状;

4水泥混合材品种的匹配、掺入量要科学、合理;重视石膏品种的选择;

5 重视出厂水泥温度的控制;

6在混凝土有特殊要求时,应提供专用的水泥,如低碱水泥、水化热低的水泥。

2 生产与预拌混凝土相匹配的水泥的指导思想和途径

2.1 应将水泥的匀质性与稳定性放在第一位

目前在新型干法窑生产高强度水泥已不再困难,陕西省绝大部分新型干法企业均能生产42.5级水泥,秦岭、声威公司已批准生产52.5级水泥,水泥强度已不再是制备高等级混凝土的制约因素。廉慧珍指出,“水泥厂目前所采取提高水泥强度的技术路线”是没有必要的,甚至“还导致混凝土使用上的困难”,因为提高水泥强度的技术路线是增加C,S、C 和提高水泥细度(比表面积),更有甚者是违规在水泥中掺加“增强剂”,其后果是:水泥需水量增大,对外加剂适应能力下降,水化热增加,抗裂性、抗腐蚀性下降,混凝土的后期强度增进率下降甚至倒缩,从而严重影响混凝土的耐久性能。因此在目前情况下,应更多的关注水泥的匀质性和稳定性。

水泥强度的大幅度波动,无疑会严重影响混凝土强度等级的波动。如某厂的P·042.5R水泥强度极差大,高的达56MPa,而低的只有42.2MPa,标准偏差高达3.5MPa以上,造成混凝土强度波动,甚至个别试块强度只有设计值的92%。只有水泥强度稳定,搅拌站方能设计出合理的配合比,才能确保达到混凝土设计强度的要求,不致发生工程事故。在施工中常常会碰到施工方要求“立即停用”某厂水泥,甚至要求承担工程质量事故责任,要求索赔等,但在验证其水泥强度后,并非不符合国家标准,而是强度达不到企业承诺指标,实物强度极差过大,按既定配合比作业,就发生了混凝土强度的大起大落。

目前水泥工厂生产高质量熟料的技术已比较成熟,在此不再讨论,而保持水泥匀质性和稳定性则主要在于保证进厂原燃材料的稳定、生产过程的稳定、有效的均化措施、合理储存量、出厂水泥严格控制。一般来说,立窑水泥厂水泥匀质性比回转窑厂差,大型窑、磨的产品匀质性、稳定性好。但不能忽视的是,有些厂的同一品种同一强度等级的不同批次水泥,其技术指标如强度、颜色、需水量波动较大,而与外加剂适应性上波动更为突出,究其原因,是在工厂生产、设备、质量管理方面存在不稳定因素,水泥生产厂应立足于自身予以改进。还应提倡水泥生产厂与搅拌站加强沟通,当水泥厂生产条件(如原材料、混合材变更,设备、控制手段出现问题,不可抗拒自然灾害等)发生变化时,应主动告知用户,以采取适当的防范措施。

2.2 努力解决水泥和外加剂适应性问题

水泥与外加剂适应性的影响因素很多,一般认为有:水泥熟料的矿物组成、水泥细度(比表面积)和颗粒级配、石膏的种类和掺量、混合材种类和掺量、水泥温度和水泥的陈放时间等。解决水泥与外加剂适应性问题应双向互动,需要外加剂及水泥生产研发部门加强互相交流协作,而不能相互推诿。在国家重点工程郑西客运专线的箱梁制作施工中,声威公司和苏博特外加剂厂相互配合,通过双方努力,成功解决了困扰施工的水泥与外加剂适应性问题,确保了工程正常进行。

2.2.1 水泥熟料成分影响

水泥熟料中C 对外加剂的吸附量远高于其它矿物组成,这是由于C 水化速度最快,对减水剂的吸附量最大。C 含量高的水泥,其标准稠度用水量上升,有人作了定量研究,当C 含量上升1%,水泥标准稠度用水量也增加l% ,而混凝土用水量相应提高6~7k~m 。因此我们希望熟料中的c 要少一些,声威泾阳公司在综合考虑各种因素后将C 控制在6%左右,低于我省大部分水泥厂家。

2.2.2 石膏的种类及掺量

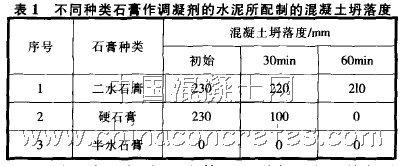

不同品种和形态的石膏由于其溶解速度和溶解度不同、杂质含量不同,在很大程度上影响外加剂使用效果。韩越等人在研究了“不同石膏种类及掺量对高效减水剂一缓凝剂~水泥三元体系的辅助塑化效应的影响”回后指出:“当萘系高效减水剂掺量为l%的条件下,掺用二水石膏时,五种缓凝剂(三聚磷酸钠、葡萄糖酸钠、柠檬酸、白糖、六偏磷酸钠)水泥净浆流动度的绝对值最大,流动度的经时损失最小,所以采用二水石膏作为熟料的调凝剂是最佳选择”,而“在所用的三种石膏(半水石膏、二水石膏、无水石膏)中,硬石膏与减水剂相容性最差”。因此,我们必须明确认识到:按现行水泥标准作检验时,虽然不同品种、形态的石膏作缓凝剂都可能是合乎要求的,但在预拌混凝土中由于掺人了外加剂,情况发生了变化,会发生水泥与外加剂不适应的情况。资料【3】介绍了使用不同类型石膏粉磨成水泥,掺用外加剂配制混凝土时,混凝土坍落度及经时变化的情况(见表1),其结论与韩越等人的研究是一致的。

此外,磷石膏、氟石膏等工业副产品由于其杂质及含量波动也会影响水泥和外加剂的适应性。笔者曾在实际工作中经历过如下三种情况:1:2004年10月发现某厂适应性良好的水泥,使用后混凝土发生急凝,追究其原因是使用了工业副产品磷石膏所致;2:2005年某厂水泥在搅拌站使用时,发生未到目的地就凝固,经查成分并无差异,也用二水石膏,但后经检验该石膏SOs虽在35%左右,但结晶水只有4%,实际上是硬石膏与二水石膏的混生物,由于仍然存在“溶解速度”的问题,致使发生不适应状况;3:水泥厂在粉磨水泥时即使用了优质二水石膏,但因磨内温升过高造成石膏脱水,工程使用时也发生急凝、假凝现象。

但值得注意的是,我国优质石膏储量不多,从节约资源和利用工业废料(或副产品)角度出发,水泥工业仍应使用硬石膏、磷石膏和脱硫石膏。因此,声威公司正与西安建筑科技大学合作研究解决这一问题。

2.2.3 粉磨细度(比表面积)及颗粒级配和颗粒形状水泥细度问题是混凝土界和水泥界分歧最大的问题之一。为了最大限度的发挥熟料潜能,目前多数水泥企业十分注重粉磨细度,一般来说水泥磨得越细(比表面积越高),细颗粒越多,水泥水化越快,有利于强度的发展。为此不少水泥厂采用了助磨剂,有的甚至违规掺人“增强剂”。在混凝土界则认为,“越细的水泥需水量越大,与外加剂相容性越差,水化热越大,开裂敏感性越大”。我们应认真考虑这一问题,辩证地处理好这一问题。从混凝土角度看,下述问题确要引起我们注意:

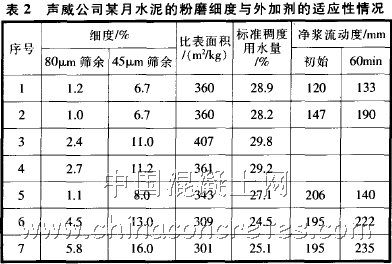

1)从声威公司某月份数据可以看到粉磨细度和外加剂适应性的关系,见表2。

从表2可以看出,净浆流动度较好的6、7号样,其筛余明显较大,比表面积明显较小。

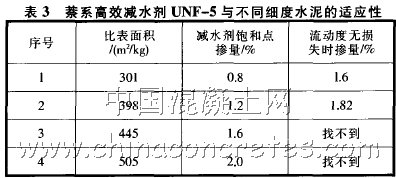

2)邱汉用萘系高效减水剂UNF一5与不同细度的水泥做了适应性试验,用相同水灰比的净浆,改变外加剂掺量,分别于搅拌后5min和60min检测流动度。现将试验结果整理如表3。

该结果表明,随着水泥比表面积的增大,外加剂与水泥的适应性随之下降。因此,我们在水泥细度问题上不应顾此失彼,而应科学、合理地作出处理。研究表明:水泥中3~30txm的颗粒对水泥强度增长起主要作用,>60txm的颗粒则对强度不起作用,但起稳定体积的作用,可是熟料的潜力得不到充分发挥,因此3~30txm 的颗粒应占90%_4 ;<10txm的颗粒主要对早期强度起作用,且需水量大,其中<3txm的颗粒只起早强作用,而流变性能好的水泥<10txm的颗粒应当<10%,过细的颗粒,粉磨电耗会急剧增加,故不宜过多。我们还应充分注意到,目前制备混凝土时,都掺了超细微粉(矿渣微粉、1~2级粉煤灰),也起到了调节混凝土中胶凝材料颗粒级配的作用。因此,水泥厂应予重视,与混凝土业合作解决好这一问题,找出水泥适宜的颗粒级配,既有利于水泥厂节能增产,也能适应混凝土工艺的需要,那么双方的矛盾就能迎刃而解了。水泥企业应运用新的检测手段,配置颗粒分析仪,进行对比、研究,找出合理的质量控制指标。

此外,不少研究指出,水泥的颗粒形状对外加剂的适应性有明显影响,水泥颗粒越接近球形,其比面积越小,外加剂塑化效果就越好。辊压机作终粉磨时水泥颗粒形状复杂,需水量偏高,因此一般认为,辊压机作终粉磨时适应性不如球磨机粉磨的水泥好。

2.2.4 混合材的品种和掺入量

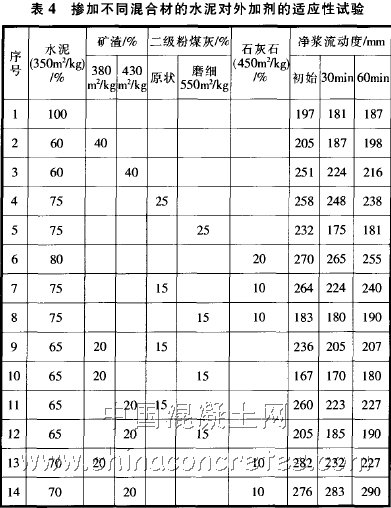

声威公司技术中心曾对不同混合材(矿渣、粉鸩灰、石灰石)以不同比例与熟料共同粉磨制得水泥后进行了水泥与外加剂适应性的研究(见表4),结果明,加入混合材能改善水泥与外加剂的适应性,而用不同种类的混合材、不同组合的水泥时则对外加适应性会产生不同的效果。

从表4可知水泥中掺入矿渣粉、粉煤灰、石灰石等混合材有利于改善浆体流动性能,而双掺效果较单掺好;对改善水泥与外加剂适应性的排序是:石灰石>矿渣(430m2/kg)>矿渣(380m2/kg)>原状二级粉煤灰>磨细二级粉煤灰(550m2/kg)。该结论可作为生产时选择混合材种类、复掺组合的参考。

由于掺不同种类混合材的水泥对外加剂吸附能力不同,从而产生了不同效果。从我们的经验看,掺矿渣对萘系减水剂适应性优于掺煤矸石的水泥,掺煤矸石的水泥主要表现为流动性差、坍落度经时损失大,但当掺矿渣过多时易产生泌水。而掺不同品种形态粉煤灰时水泥与外加剂适应性差异较大:使用优质粉煤灰(含碳量<5%)时的塑化效果好,而使用含碳量高(>5%)的粉煤灰时塑化效果差。应提倡在水泥生产中复掺混合材,而磨细石灰石粉最有利于改善适应性。

从循环经济角度出发,水泥厂在选择混合材时,应尽可能多掺工业废物,如铜川地区存在大量的煤矸石资源,用煤矸石作水泥混合材会使需水量加大,适应性变差,因而不受混凝土界欢迎。我们也正在与西安建筑科技大学合作,通过复掺或开发研究新的外加剂等办法来改善掺煤矸石水泥与外加剂的适应性。

2.2.5 水泥中含碱量

声威公司将生产数据中的碱含量与适应性好坏进行了排队后发现,对外加剂适应性较好的水泥碱含量均较低,而适应性较差的水泥碱含量相对较高。所以控制较低且较稳定的碱含量,对提高水泥与外加剂的适应性是有意义的。

2.2.6 水泥温度及存放时间

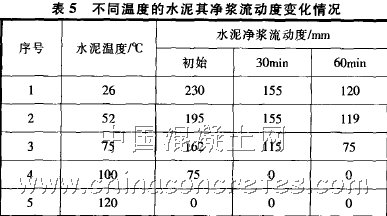

水泥温度过高,其不良后果有二:一是可能造成石膏脱水(一般认为二水石膏在超过135~C时将失去结晶水,变为半水石膏);二是温度较高水泥水化速度较快。表5是不同温度下的水泥在掺0.8%UNF、IV~C=0.29时净浆流动度的变化情况。

水泥厂应特别注意对水泥温度的控制,设法从熟料冷却开始抓,控制好人磨熟料温度,必要时可采取磨前淋水或磨内喷水。应杜绝过热水泥的出厂。

水泥厂为了加快周转,希望水泥尽快出厂,而混凝土界从经验中得知,“新鲜水泥”会影响外加剂的塑化效果,反而希望使用陈放~ 段时间后的水泥。事实上出粉磨设备时间间隔越短,水泥颗粒间吸附、凝聚的能力越强,因而致使适应性变差。

2.3 提供适应用户“个性”要求的产品

1)低碱要求:某些工程对使用水泥提出了低碱要求,水泥厂家应变更原料(采用低碱硅石或砂岩代替黏土),改变窑磨工艺操作参数,按标准要求生产Na20当量<0.6%的水泥。1998年陕西信息大厦基础、2006年郑西客运专线均使用低碱水泥。

2)低水化热水泥:2005年某搅拌站接受亚洲最大的(长x宽x高为32mx22mxl1.8m)、超厚墙体(3.2m), 射线辐射能量为15MV防辐射混凝土结构的预拌混凝土的供应,需低热矿渣水泥,但当时在省内暂无此资源,而工程急需开工,经认真选择,某水泥厂提供了低C3A含量(熟料中<6%)的P·C32.5R水泥,经试验其水化热符合要求、配制混凝土收缩率低、与减水剂适应性好、混凝土强度满足设计要求,经专家论证后用于正式工程,效果良好,最可喜的是在施工阶段有效地控制了可见裂缝。

3)防止产生变形裂缝:90年代后,随着调整水泥的矿物组成、增大比表面积、提高早强,混凝土裂缝现象普遍增多。因此水泥厂应适应预拌混凝土的需要,从矿物组成、细度、混合材、石膏、碱含量、水泥品种等方面进行优化。只要双方紧密合作,裂缝问题还是有望缓解和解决的。

3 结论

1)预拌混凝土工艺有其特殊的技术要求,水泥厂家应提供与预拌混凝土工艺相匹配和适应的水泥。

2)预拌混凝土要求水泥的匀质性与稳定性是第一位的,要求出厂水泥的各项技术指标特别是强度稳定,不能大起大落。

3)混凝土外加剂与水泥的适应性问题应由水泥厂家与外加剂生产厂双向努力予以解决,水泥厂家可从熟料矿物组成和结构的优化、合理选择粉磨细度(比表面积)及优化颗粒级配和颗粒形状、在粉磨过程中合理确定石膏品种及掺量、混合材的种类及掺量、控制含碱量、降低水泥温度和适当陈化时间等方面来改善适应性。

4)在预拌混凝土有特殊要求时,水泥厂应能提供适应用户“个性”要求的产品,如低碱水泥、水化热低的水泥,对抗裂性能有要求时,应根据实际需要适度调整熟料化学成分、粉磨细度以及石膏和混合材的品种和掺人量等。

参考文献:

【1】廉慧珍,韩素芳.现代混凝土需要什么样的水泥[J]-水泥,2006,(9):l3一l8

【2】韩越,何廷树.石膏种类对缓凝剂辅助塑化效应的影响-混凝土,2006,(8):32—34.

【3】王春发,杨 浩.混凝土减水剂与水泥的适应性【C 陕西省土木学会建材专业学术委员会.2002年陕西省混凝土外加剂应用技术学术讨论会论文集,2002,9.

【4】罗帆.不同粒级的水泥性能及其强度作用-四川水泥,1989,(5):28-31.

【5】崔庆怡,孔令福,贾忠奎,等.防辐射混凝土结构墙体施工技术探讨- 陕西省土木建筑学会建筑材料专业学术委员会.2005年陕西省建筑材料新技术学术研讨会论文集,2005,11

(陕西声威集团建材有限公司工程技术研究中心,陕西西安)