摘要:以掺矿粉粉煤灰泵送混凝土塑性阶段的体积减缩量作为评价泵送混凝土塑性收缩的量化依据,证实了掺用矿渣微粉与混凝土塑性收缩裂缝有一定的内在关系,尤其是夏季采用25%以上的大掺量用于现浇楼板等薄壁结构混凝土工程,极易引发混凝土塑性裂缝。通过复掺粉煤灰能显著提高泵送矿渣微粉混凝土的抗塑性收缩能力。

关键词:泵送混凝土;塑性收缩裂缝;矿渣微粉;粉煤灰;塑性收缩率;泌水率

中图分类号:TU528.572 文献标识码:A 文章编号:1001- 702X(2006)10- 0001- 05

0 前言

随着城市化进程的加快,商品预拌混凝土已得到相当规模的推广应用。然而,商品预拌混凝土发展至今,最不容忽视而令人困惑的严重问题,莫过于愈演愈烈广而伐之的泵送混凝土裂缝问题,已引起学术界的高度关注。目前,普通C30 泵送混凝土的坍落度已达180 mm 左右,而过去工地自拌的坍落度小于100 mm 的塑性混凝土却鲜见裂缝,于是,混凝土大坍落度流动化成了众矢之的;泵送混凝土普遍掺加粉煤灰,也顺理成章地成了致裂因素之一,限制粉煤灰掺量的呼声渐起。可见,由泵送混凝土引发的裂缝问题,已不仅仅是纯粹的学术问题,在一定层面上更是落实混凝土产业发展如何与环境资源相协调的科学发展观的问题。

近年来,对混凝土塑性收缩致裂的研究已多见报道,但这些文献偏重于从混凝土塑性收缩的形成机理、影响因素和防治措施上加以分析论述[1- 3],并没给出具体的量化评价,从而无法研判各种影响因素对混凝土塑性收缩的作用程度。鉴于混凝土塑性收缩目前尚无可供借鉴的试验标准,本文针对泵送混凝土塑性收缩的变形特征,提出了具有一定可操作性、试验误差相对较小的方法。并据此量化研究泵送混凝土塑性收缩的主要影响因素,明晰商品预拌混凝土发展中存在的种种困惑和羁绊。

1 泵送混凝土塑性收缩致裂的机理浅析

泵送混凝土在浇注早期发生的裂缝大多属塑性收缩致裂,此类裂缝多见于侧模拆除后施工荷载作用前的混凝土表层开裂。从机理上分析,塑性收缩致裂与混凝土表层水蒸发所形成的沿高度方向的水胶比梯度不无关系。如浇注后风速较大、保湿养护不充分,此类裂缝会迅速发展延伸。但混凝土塑性收缩和干燥收缩在物化性能上有本质的差异。混凝土的非匀质性决定了混凝土浇注后固相颗粒相对沉降,水分迁移蒸发令毛细管产生负压使混凝土体积收缩。混凝土沉降收缩的同时伴随着泌水发生,两者使混凝土在塑性阶段体积减量,这种体积减量为物理减缩;而混凝土硬化后产生的水化产物体积小于消耗的水泥与水的体积总和,则混凝土硬化后的干燥收缩实为化学减缩。由于混凝土在塑性阶段尚不具备一定的初始结构,无法抵御自身的收缩,当混凝土沉降收缩受到钢筋的约束作用,便导致钢筋上部的混凝土表层开裂。在柱梁板联结处,因断面型式决定了钢筋构造和配筋率不同,此处的混凝土便受到程度不等的约束,沉降量不同,极易产生塑性收缩裂缝。当水泥水化产物足以填充并切断毛细管道,阻止了固相颗粒的沉降,即宣告混凝土泌水结束,塑性收缩相对停止。

塑性收缩裂缝好发于混凝土浇注后1~3 h,分布在沿梁上部、楼板与柱交接处及楼板表层水平钢筋位置。由于此时混凝土尚未硬化,通过二次抹面,尤其是做好终饰面处理,此类裂缝完全能弥补。作者曾亲历过夏季混凝土地下室顶板浇注后未经终饰面处理的早期塑性收缩裂缝置于阳光下曝晒,直至裂缝扩大贯穿成“一线天”的严重质量事故。从现场顶板混凝土表面可见大量经初次抹面形成的弧形划痕,可以推断混凝土抹面时,初凝未开始,泌水尚未结束。经向现场作业人员求证,推断属实,抹面仅此一次。在此后的楼层施工中,施工方采纳了我方意见,增加抹面次数并覆盖养护,未见塑性裂缝发生。此外,采用未经充分湿润的木模,或模板支撑刚度不够,均能加剧混凝土塑性收缩裂缝的发生。混凝土裂缝的形成往往不是单因素作用的结果,如果是硬化前产生的塑性收缩裂缝而不发展,不会对结构产生不利影响。但在工程实例中,往往是硬化前产生的塑性裂缝,又继发干缩裂缝和温差裂缝,从而大大降低混凝土结构的耐久性。因此,判断混凝土裂缝的形成机理,必须综合考量各种因素的叠加作用。

2 泵送混凝土塑性收缩率的量化评价方法

我国混凝土自生变形的测量大多沿用SD 105—1982《水工混凝土试验规程》的埋入式应变计法,但该法不能检测到混凝土终凝前的变形,而将一大部分的混凝土自生变形忽略了。虽然,部分学者已注意到该试验方法的局限性[4- 5],在自收缩研究中,基准零点已提前至混凝土成型后2 h[6];清华大学李鹏辉[7]在对微膨胀碾压混凝土的自生变形研究中,采用了高精度位移传感器法,能对水泥水化热自动补偿修正,同时也能将混凝土的沉降收缩寓于实测的自生变形之中。但对混凝土塑性收缩率的测定,最有效的方法应首推体积应变法。上述线应变法仍不能直观地揭示混凝土成型后的经时变形特征,且试验成本昂贵。文献[5]中介绍了一种体积测量法,即将新拌水泥砂浆灌入橡皮球中并密封浸入水中,如此将水泥砂浆的体积变化转化为橡皮球的体积变化,通过测定试样的浮力变化得出水泥砂浆的体积变形量。但因水泥砂浆的泌水原因,试样与橡皮球间不能保持紧密粘合,影响了试验精度。本研究部分借鉴GB 8076—1997《混凝土外加剂》第5.5.2 条关于掺外加剂混凝土的泌水率试验方法。由于泵送混凝土的沉降收缩与泌水同时发生,且混凝土泌水在临近初凝前结束,泌水试验的整个过程能较直观地反映泵送混凝土塑性收缩的变化特征。鉴于外加剂品种、掺量、泵送压力和振捣因素均对混凝土泌水有一定影响,因此,在本研究中剔除这些因素,以水泥、掺合料对泵送混凝土塑性收缩的影响为关注焦点。试验方法如下:将坍落度达(190±5)mm 的流动性混凝土,分3 层装入1 000 ml 玻璃量筒内,装入时量筒应稍加倾斜;每层装入后,手持量筒置于5 mm 厚的橡胶垫上轻轻颠击,直至混凝土液面有气泡溢出,外视量筒侧面无蜂窝孔隙,盖上玻璃片,读出混凝土初始体积V0;每隔30 min 用吸管吸出泌水1 次,同时读出此时混凝土体积量Vt,直至连续3 次无泌水吸出为止。不同时段的混凝土体积收缩率为:(V0- Vt)/V0×100%,泵送混凝土塑性收缩率即以该体积收缩率表征。泌水率计算方法同该标准。

3 原材料及试验方案

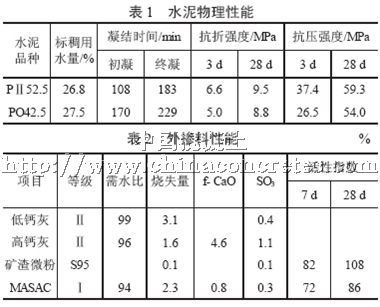

水泥:采用PII52.5 水泥(比表面积356 m2/kg)和PO42.5水泥,80 μm筛筛余量1.6%,其它性能见表1。

外掺料:分别为普通低钙灰,45 μm 筛筛余量14.8%;高钙灰,45 μm 筛筛余量16.8%;矿渣微粉,比表面积424 m2/kg和改性粉煤灰MASAC(商品名),比表面积486 m2/kg,其它性能见表2;碎石:5~20 mm 连续级配;中砂:细度模数2.4;外加剂选用萘系高效减水剂,减水率16%。

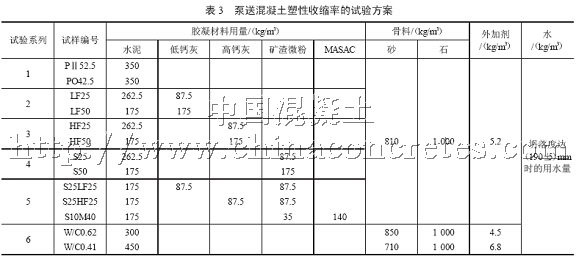

鉴于某些外掺料具有一定的减水功能,并兼顾到试验结果更贴近于泵送混凝土坍落度实际控制水平,试验均以等稠度条件下的普通C30 混凝土为基准。根据表3 的试验方案,试验分六大系列,依此设为水泥品种、低钙灰、高钙灰、矿渣微粉以及这些外掺料的组合叠加和水胶比对泵送混凝土塑性收缩的影响关系。为排除普通水泥中所含混合材对试验结果的影响,除系列1 中采用了PO42.5 水泥外,其余试验均为PII52.5 水泥。

4 泵送混凝土塑性收缩率的影响因素

4.1 水泥品种

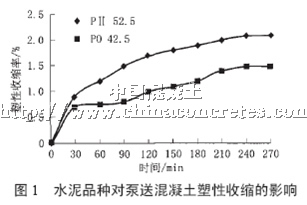

混凝土泌水和塑性沉降是两个反向运动的物理量,不同时段实测的混凝土体积减缩量应为该时段发生的泌水总量与体积沉降量的绝对值之和,即混凝土体积减缩量总大于该时段发生的泌水总量。如系列1 的试样PII52.5 试验中,当泌水总量达10 ml 时,混凝土体积减缩量为21 ml。2 种不同水泥随时间发展的混凝土塑性收缩变化特点如图1 所示。

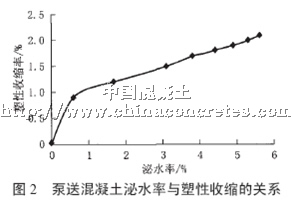

系列1 的PII52.5 试样,试验中混凝土泌水率与塑性收缩率的递变规律,即混凝土泌水率愈大,由此引发的混凝土塑性收缩率也愈大,见图2。

已知试验采用的PO42.5 水泥已掺有一定量的石灰石和粉煤灰,其混凝土塑性收缩率较PII52.5 水泥有所减小。李悦[8]的自收缩研究表明,掺加石灰石和粉煤灰,同样能减低水泥石的自收缩。目前,水泥厂和相关的水泥粉磨中转站提供的PO42.5 水泥,其混合材品种和数量已对技术人员的混凝土质量控制带来较大难度。部分水泥企业提供的质量保证书与实物质量严重不符,矿物组成差异悬殊,致使水泥本身的泌水率起伏不定,这也是当前外加剂适应性问题愈趋突出的主要诱因。因此,不能笼统地得出用普通水泥配制的混凝土塑性收缩率小于硅酸盐水泥的结论。

4.2 水胶比

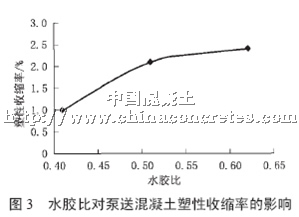

图3 为水胶比对泵送混凝土塑性收缩率的影响。

从图3 可以看出,泵送混凝土塑性收缩率随水胶比的增大而增大。当水胶比小于0.41 时,方能确保用硅酸盐水泥配制的泵送混凝土塑性收缩率小于1%。王川[9]的试验表明,当水胶比大于0.36,粉煤灰混凝土较易产生塑性开裂;而水胶比小于0.36 对混凝土塑性开裂具有明显抑制作用。因此,强度等级较低的泵送混凝土,坍落度愈大,泌水率愈大,极易产生塑性变形。在满足可泵性的前提下,应尽可能降低混凝土坍落度。

4.3 外掺料

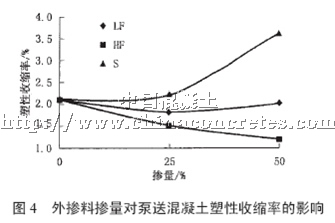

不同掺量的3 种外掺料与泵送混凝土塑性收缩率的关系见图4。

目前泵送混凝土中常用的3 种外掺料对混凝土塑性收缩的影响差异显著,分析讨论如下:

(1)在25%的常规掺量下,掺入普通低钙灰和高钙灰均能减小泵送混凝土的塑性收缩。以PII52.5 水泥不掺外掺料的混凝土塑性收缩率为基准,则掺高钙灰、普通低钙灰和矿渣微粉的混凝土塑性收缩率依次为71%、86%、105%。

(2)高钙灰因烧失量低,需水比小,掺入后混凝土的泌水率最小。同时,高钙灰中的C3A 含量较高,决定了高钙灰的早期活性高于普通低钙灰和矿渣微粉;此外,高钙灰中的f-CaO,遇水消解,伴随体积膨胀,起到了一定的补偿收缩作用。随着高钙灰掺量的提高,这种膨胀作用更加强烈。在50%掺量下,前30 min 内未有泌水检出,混凝土体积未见明显变化。而掺50%的普通低钙灰,因混凝土需水量上升, 导致泌水增加,混凝土塑性收缩趋势增强,但最终塑性收缩率仍小于基准混凝土。严捍东[10]通过对掺高钙灰和掺普通低钙灰水泥胶砂的干缩和自收缩试验分析,也证明了高钙灰中的f- CaO 水化的确可补偿水泥胶砂早期的塑性收缩,对低水胶比水泥胶砂自收缩的补偿作用更加明显。

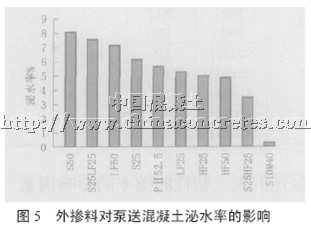

(3)掺矿渣微粉的泵送混凝土塑性收缩率随矿渣微粉掺量的提高而显著增大,表明大掺量矿渣微粉泵送混凝土的塑性致裂趋势增强。现有关于新拌矿渣微粉混凝土性能的论述中,大量的观点趋同。普遍认为目前掺矿渣微粉混凝土的泌水性能较传统的矿渣水泥已明显改善[11]。这是因为矿渣水泥中的矿渣颗粒细度很难磨细到与水泥颗粒同等水平,除一部分较细的矿渣颗粒能发挥一定的活性外,其余的矿渣颗粒仅起微集料填充效应。现今的矿渣微粉,比表面积较大,掺加后混凝土粘聚性增强,改善了混凝土的保水性能。田培[12]的论述指出:“平滑致密吸附性较水泥颗粒差的磨细矿渣混凝土,可能会使泌水增大。但泌水与取代水泥的磨细矿渣的细度有关,若磨细矿渣的比表面积大于水泥,则泌水有可能减少。磨细矿渣的比表面积越大,减少泌水的效果越明显”。迄今为止,未见有关掺矿渣微粉混凝土泌水性能的基础试验结果,大量的论述仅仅是纵向的理论化的定性推断。从图5 的泌水率试验结果可以看出,在外掺料25%掺量及等流动度条件下的泵送混凝土泌水率大小依次为:矿渣微粉>普通低钙灰>高钙灰,其中矿渣微粉混凝土的泌水率超出了用硅酸盐水泥配制的基准混凝土。

(4)掺外掺料混凝土的保水性能由外掺料本身的颗粒形貌决定。由于粉煤灰中的球形颗粒含量高,这些玻璃体微珠表面光滑圆润,质地致密,掺入后混凝土流动性、保水性较好;而磨细矿渣微粉颗粒形状不规则,多棱角,采用立磨磨制的矿渣微粉还具有颗粒分布窄,细颗粒少,且带有针片状,引起混凝土需水量上升,泌水增大[13],直接导致了矿渣微粉混凝土塑性收缩率的增大。

(5)矿渣微粉颗粒的表面物理化学惰性,决定了掺入后对外加剂吸附量小,即不存在对外加剂的适应性问题,因此,夏季高温条件下,采用30%以上的大掺量矿渣微粉用于梁板柱等上部结构的混凝土配比设计非常普遍,如施工养护不当,极易诱发混凝土塑性裂缝,而夏季又恰恰是楼板开裂的高发期。所以,对于表面模数较大的薄壁结构,因蒸发量大,在夏季应适当限制矿渣微粉的掺量。

5 提高泵送矿渣微粉混凝土抗塑性收缩能力的工艺措施

5.1 混凝土配比设计

选择具有一定引气组分的外加剂,在泵送混凝土中引入稳定性较好、分布均匀的封闭气孔,减小固相颗粒的沉降速度,切断泌水通道。对上部结构的混凝土配比,应选用凝结时间适中的泵送剂,适当控制矿渣微粉掺量。如过度缓凝将延迟水泥水化进程,水化产物不足以填充切断泌水通道,增加泌水量。

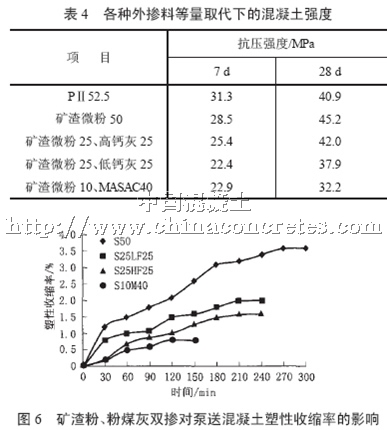

通过复合掺加粉煤灰,是改善矿渣微粉混凝土泌水性能,提高其抗塑性收缩能力的最佳技术路径。表4 和图6 显示,在确保混凝土强度及掺合料总量不变的条件下,掺入颗粒形貌较好的粉煤灰能大幅度降低矿渣微粉混凝土的塑性收缩率。掺入普通低钙灰、高钙灰和改性粉煤灰MASAC 后,混凝土塑性收缩率分别减小44%、56%和78%,其中又以高钙灰和改性粉煤灰MASAC 效果最佳。

改性粉煤灰MASAC 是以普通粉煤灰为基料,辅以少量激发剂经磨细比表面积达400 m2/kg 以上的活性掺合料,其性能符合GB/T 18736—2002 《高强高性能混凝土用矿物外加剂》要求。由于其细度比S95 级矿渣微粉更细,补充了矿渣微粉中细颗粒含量的不足,提高了水泥- 矿渣微粉- 改性粉煤灰复合胶凝体系在细微观层次上的自然堆积密度,阻止了固相颗粒的沉降,减少了拌合物需水量,同时由于改性粉煤灰的表面活化和化学激发作用,诱导并提高粉煤灰颗粒的水化能力,较早地切断混凝土中的泌水通道。从图5 中也可看出,矿渣微粉和粉煤灰复掺明显降低了混凝土的泌水率。

5.2 施工养护

商品预拌混凝土公司有责任向施工单位提供其商品混凝土的初终凝时间等技术数据,以便施工方掌控抹面时间。但切忌抹面时过度提浆,否则也容易产生塑性裂缝;对高大的梁、墙板等混凝土结构,应采用分层浇捣工艺,每层应充分捣实,且每层浇捣的间隔时间应以前次振捣的混凝土充分沉降和泌水为宜;夏季楼层施工尽可能安排在晚上进行,以减少水分蒸发量,同时施工单位应有防止风吹曝晒等造成混凝土塑性裂缝的措施。

6 结语

本文以泵送混凝土塑性阶段的体积减缩率作为评价泵送混凝土塑性收缩的量化依据,具有简便可行,易于操作,直观性强等特点,同时试验成本低廉,适于推广应用。但试验方法尚需完善,如有专用的透明变径容量杯,则可进一步提高试验精度。泵送混凝土塑性收缩率与混凝土泌水率显著相关,泵送混凝土泌水率愈大,塑性收缩率也愈大,由此产生混凝土塑性收缩裂缝的几率加大。用不同水泥品种配制的泵送混凝土塑性收缩率差异显著,混合材为火山灰性质的,如粉煤灰、煤矸石普通水泥,其塑性收缩率小于硅酸盐水泥;泵送混凝土塑性收缩率随水胶比增大而增大,对强度等级较低的泵送混凝土应严格控制坍落度。

在泵送混凝土塑性收缩率的影响因素中, 其作用程度由强至弱依次为:外掺料>水胶比>水泥品种。在常用的普通低钙灰、高钙灰和矿渣微粉这3 种掺合料中,矿渣微粉对泵送混凝土塑性收缩率的影响最显著,而普通低钙灰和高钙灰均能在常规掺量下减小泵送混凝土的塑性收缩率,其中高钙灰对混凝土塑性收缩具有明显的补偿作用。在夏季,25%以上的大掺量矿渣微粉用于薄壁混凝土结构,在各种不利因素组合下,极易出现塑性裂缝。

解决泵送矿渣微粉混凝土塑性收缩开裂的最佳技术途径,是发展高性能混凝土,大掺量使用形貌效应较好、有一定减水作用的优质磨细粉煤灰, 避免在上部结构中大掺量单独使用矿渣微粉;在外掺料掺量不变的条件下,分别加入普通粉煤灰和高钙灰,能使混凝土的塑性收缩率降低44%和56%,从而显著提高泵送矿渣微粉混凝土抗塑性收缩能力;对于采用双掺矿渣粉煤灰的泵送混凝土,在满足混凝土设计强度的前提下,应最大限度地提高粉煤灰的复掺比率。混凝土塑性收缩不可避免,但塑性裂缝在一定程度上可以弥补。其关键在于设计、施工和材料各方面对混凝土塑性收缩的形成机理达成共识,针对性地采取切实可行的措施。

在以耐久性为标志的高性能混凝土研究中, 应以提高混凝土的体积稳定性为第一要素。只有确保混凝土优异的体积稳定性,才能承载高性能混凝土所具备的高耐久性。撇开混凝土的体积稳定性而奢谈耐久性,是当前高性能混凝土研究中的一大忌。同时应致力于提高并改善常规细度下矿渣微粉的颗粒形貌工艺研究,提高矿渣微粉的球形系数,改善矿渣微粉颗粒表面的物化惰性,以充分发挥矿渣微粉的高活性。

参考文献:

[1] 杨长辉,王川,吴芳.混凝土塑性收缩裂缝成因及防裂措施研究综述.混凝土,2002,(5):33- 36.

[2] 王涛,邵正明,促晓林.混凝土塑性收缩裂缝的影响因素及预防措施.混凝土,2003,(1):53- 54.

[3] 柳献,袁勇,Ahmed Loukili.自密实混凝土塑性收缩性能研究.混凝土与水泥制品,2002,(5):6- 10.

[4] 蒋正武,孙振平,王新友,等.国外混凝土自收缩研究进展评述.混凝土,2001,(4):30- 33.

[5] 杨长辉,王海阳,王冲,等.混凝土的自生变形及其测定方法评述.混凝土与水泥制品,2004,(1):11- 14.

[6] 冯乃谦,封孝信,郝挺宇.高流动性混凝土早期干燥、质量减少与自由收缩关系的研究.矿渣微粉研究和应用论文集.上海:远东出版社,2002:100- 108.

[7] 李鹏辉,刘光廷,高虎,等.自生体积变形试验方法研究及应用.清华大学学报,2001,(11):114- 117.

[8] 李悦,天科如,王胜先,等.掺加混合材的水泥石自收缩特性研究.建筑材料学报,2001,(1):7- 11.

[9] 王川,杨长辉,吴芳,等.矿渣和粉煤灰对混凝土塑性收缩裂缝的影响.混凝土,2002,(11):45- 48.

[10] 严捍东.高钙粉煤灰中f- CaO对砂浆收缩的补偿作用.工业建筑,2002,(4):43- 44.

[11] 蒋家奋.矿渣微粉在水泥混凝土中应用的概述.混凝土与水泥制品,2002,(3):3- 6.

[12] 田培,陆善后.国外磨细矿渣的应用及其对混凝土性能影响的研究情况.矿渣微粉研究和应用论文集.上海:远东出版社,2002:275- 286.

[13] 蒋利坤,王丕承,汤国祥.立磨粉磨工艺的矿粉对配制水泥性能的初步探讨.上海,2001 年矿渣微粉应用技术交流会论文集:55- 64.