摘要:清水混凝土的表面直接裸露于空气,这对混凝土的耐久性能提出了很高的要求。针对清水混凝土的抗冻性、抗碳化、抗硫酸盐侵蚀、抗氯离子渗透等进行试验研究,对比了不同粉煤灰掺量清水混凝土的耐久性差异,试验结果表明在低水胶比下,即使在60%的粉煤灰大掺量时,混凝土仍能保证较髙的抗冻性、抗碳化、抗硫酸盐侵蚀、抗氯离子渗透能力。

关键词:清水混凝土;耐久性;碳化;冻融;抗硫酸盐侵蚀;抗氯离子渗透性

清水混凝土又称装饰混凝土,因具装饰效果而得名。它属于一次浇筑成型,不做任何外装饰,直接采用现浇混凝土的自然表面效果作为饰面,因此不同于普通混凝土。其表面平整光滑,色泽均匀,棱角分明,无碰损和污染,只是在表面涂一层或两层透明的保护剂,显得十分天然、庄重[1-2]。

国外清水混凝土产生于20世纪20年代,随着混凝土广泛应用于建筑施工领域,建筑师们逐渐把目光从混凝土作为一种结构材料转移到材料本身所拥有的质感上,开始用混凝土与生俱来的装饰性特征来表达建筑传递出的情感,最为著名的是路易·康(Lovis Kahn)设计的耶鲁大学英国艺术馆、美国设计师埃罗·沙里宁(Eero Searinen)设计的纽约肯尼迪国际机场环球航空大楼、华盛顿达拉斯国际机场候机大楼等。到20世纪60年代,越来越多的清水混凝土出现在欧洲、北美洲等发达国家,广泛地运用于工业化预制建筑构件中。在现代主义建筑大师们的影响下,混凝土逐渐从单纯的结构材料发展成为一种具有外在表现力的功能齐全的建筑材料。混凝土作为一种功能材料如果能与设计很好地结合,通过控制施工精度和形态、色彩的变化可以传达丰富多彩的建筑语言,表达特定的情感。

在我国,市政、道桥混凝土工程,包括一些简单的工业厂房也早就开始采用清水混凝土。近10年来,少量高档建筑工程如首都机场、上海浦东国际机场、奥林匹克国家网球馆等也采用了清水混凝土。

清水混凝土与普通混凝土的最大区别在于清水混凝土没有普通混凝土表面的装饰材料保护层而长期裸露于外界环境中,直接受到外界环境的腐蚀作用,这对清水混凝土的耐久性就提出了更加严格的要求。本文针对清水混凝土的抗渗性、抗冻性、抗碳化、抗硫酸盐侵蚀等方面进行了试验研究。

水泥为粤秀P·O42.5水泥,粉煤灰为珠江电场I级粉煤灰,砂为西江砂场细度模数2.6的中砂,石子为5〜20 mm连续级配天然碎石。其性能数据分别见表1〜表4。外加剂为长大一公司中心实验室自行复配生产的聚羧酸系外加剂,减水率为26%。

表1 粤秀P·O42.5水泥的主要物理性能

|

标准稠度用水量/% |

初凝时间 min |

终凝时间 min |

比表面积 kg/ m2 |

安定法 (沸煮法) |

抗折强度 Mpa |

抗压强度 Mpa | ||

|

3 d |

28 d |

3 d |

28 d | |||||

|

24.2 |

164 |

219 |

395 |

合格 |

6.2 |

9.6 |

32.1 |

50.0 |

表2粉煤灰的主要物理性能

|

细度(45μm筛余量)/% |

需水比/% |

三氧化硫/% |

烧失量/% |

|

10.8 |

94 |

0.67 |

1.66 |

表3天然砂子材料性能

|

表观密度/(kg/m3) |

松散堆积密度/(kg/m3) |

含泥量/% |

|

2650 |

1530 |

0.6 |

表4天然石子材料性能

|

表观密度 kg/m3 |

松散堆积密度 kg/ m3 |

压碎指标 % |

含泥量 % |

针片状含量 % |

|

2 660 |

1 510 |

11.3 |

0.6 |

3.8 |

从表5可以发现:粉煤灰掺量15%以内的几组混凝土的28 d强度无明显变化,随着粉煤灰掺量的提高,混凝土的28 d强度开始降低,粉煤灰掺量大于50%时,28 d强度明显降低;在低水胶比下,大掺量粉煤灰混凝土亦可制得较高强度混凝土,如水泥用量176kg/m3、粉煤灰用量264 kg/m3时,混凝土的28 d强度可达到51.4Mpa。

表5高性能清水混凝土配合比及强度数据

|

编号 |

水泥 kg/m3 |

粉煤灰 kg/m3 |

砂 kg/m3 |

粉煤灰 掺量/% |

石 kg/m3 |

水 kg/m3 |

外加剂 kg/m3 |

28 d强度 Mpa |

|

1 |

440 |

0 |

795 |

0 |

1 098 |

140 |

4.4 |

69.0 |

|

2 |

427 |

13 |

793 |

3 |

1 095 |

140 |

4.4 |

68.8 |

|

3 |

414 |

26 |

791 |

6 |

1 093 |

140 |

4.4 |

67.5 |

|

4 |

400 |

40 |

789 |

9 |

1 090 |

140 |

4.4 |

65.5 |

|

5 |

387 |

53 |

787 |

12 |

1 087 |

140 |

4.4 |

64.8 |

|

6 |

374 |

66 |

785 |

15 |

1 085 |

140 |

4.4 |

64.4 |

|

7 |

308 |

132 |

776 |

30 |

1 071 |

140 |

4.4 |

61.6 |

|

8 |

264 |

176 |

769 |

40 |

1 062 |

140 |

4.4 |

60.3 |

|

9 |

220 |

220 |

763 |

50 |

1 053 |

140 |

4.4 |

58.0 |

|

10 |

176 |

264 |

756 |

60 |

1 044 |

140 |

4.4 |

51.4 |

注:表中粉煤灰掺量指单方混凝土中粉煤灰用量与胶凝材料总量的质量百分比。

2 清水混凝土耐久性试验研究

2.1 抗碳化试验

试验采用《普通混凝土长期性能和耐久性能试验方法》(GBJ82-85)快速碳化法,使用标准碳化箱,100mm×100mm×100mm规格的混凝土试块在标准的养护26 d完毕后,60℃干燥48 h,移入二氧化碳浓度为(20±3)%,温度(20±5)℃,湿度(70±5)%的碳化箱中碳化,经28 d碳化后再取出试件测定其碳化深度。一般来说,混凝土结构物中钢筋的保护层厚度为20~25mm,也就是说,实际工程中允许混凝土有一定的碳化,当然碳化深度不允许超过保护层厚度。采用《普通混凝土长期性能和耐久性能试验方法》(GBJ82-85)快速碳化法测定的28 d碳化深度,大致相当于自然环境中50年的碳化深度。混凝土的碳化试验数据见表6。

表6混凝土碳化深度

|

粉煤灰掺量/% |

0 |

3 |

6 |

9 |

12 |

15 |

30 |

40 |

50 |

60 |

|

28d碳化深度 mm |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

56d碳化深度 mm |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

2 |

4 |

在低水胶比下,混凝土的碳化可以控制,粉煤灰掺量为0~60%时,经过28 d碳化试验,混凝土不碳化;经过56 d碳化试验,粉煤灰掺量0~40%时,混凝土不碳化;粉煤灰掺量50%~60%时,混凝土碳化深度不大于4 mm。

2.2 冻融性能试验

本试验采用《普通混凝土长期性能和耐久性能试验方法》(GBJ82-85)快速冻融法。采用100mm×100mm×400mm的棱柱体试件,试件标养28 d后,在温度15~20℃的水中浸泡4 d,浸泡时水面至少高出试件200 mm。测量前应将试件表面浮渣清洗干净,擦去表面积水。凡达到以下3种情况之一即可停止试验:(1)已达到300次循环;(2)动弹性模量下降到60%以下;(3)质量损失率达5%。相对动弹性模量、质量损失、耐久性系数公式分别见式(1)、式(2)、式(3)。

(1)

(1)

式中:P为经N次冻融循环后试件的相对动弹性模量,以3个试件的平均值计算,%;fn为N次冻融循环后试件的横向基频,Hz;f0为冻融循环试验前测得的试件横向基频初始值,Hz。

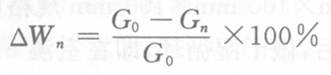

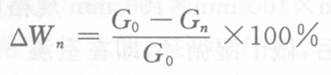

(2)

(2)

式中:△Wn为N次冻融循环后试件的质量损失率,以3个试件的平均值计算,%;G0为冻融循环试验前的试件质量,kg;Gn为N次循环后的试件质量,kg。

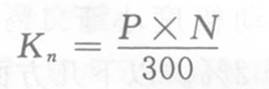

(3)

(3)

式中:Kn为混凝土耐久性系数;P为经N次冻融循环后试件的相对动弹性模量,%;N为达到上述3种情况之一时的冻融循环次数。

本次试验的5组试块经300次冻融循环,均无破坏,试验结果见表7。

表7混凝土的抗冻性能

|

编号 |

粉煤灰掺量 % |

水胶比 |

质量损失 % |

相对动弹性模量 % |

耐久性 系数 |

|

1 |

0 |

0.32 |

-0.15 |

92.98 |

0.93 |

|

4 |

9 |

0.32 |

-0.12 |

92.51 |

0.92 |

|

7 |

30 |

0.32 |

0.05 |

92.36 |

0.92 |

|

8 |

40 |

0.32 |

0.11 |

92.11 |

0.92 |

|

9 |

50 |

0.32 |

0.59 |

89.46 |

0.89 |

|

10 |

60 |

0.32 |

0.67 |

89.64 |

0.90 |

注:表中质量损失为负值的表示质量不仅没有减少,反而增加。

由表7可以看出:(1)胶凝材料用量为440kg/m3,粉煤灰掺量为30%〜60%,水胶比为0.32的混凝土均有很好的抗冻能力,质量损失均在1%之内,300次冻融循环后耐久性系数均大于0.8,满足《高性能混凝土应用技术规程》(CECS207-2006)中规定达到的0.6〜0.8;(2)在0.32的低水胶比下,随着粉煤灰掺量的增加,混凝土的抗冻能力下降很少。这是因为在0.32的低水胶比下,即便粉煤灰占总胶凝材料的60%,由于混凝土自身的孔隙率比较低,亦使混凝土具备良好的抗冻能力。

粉煤灰对混凝土抗冻性的改善主要表现在3个方面:(1)粉煤灰的火山灰活性效应固定了Ca(OH)2,使之不致因浸析而扩大加速冰冻劣化的孔隙;(2)粉煤灰的形态效应使混凝土拌和物的用水量减少,明显有利于减少混凝土内部孔隙和毛细孔;(3)粉煤灰的微集料效应可使结构更密实,并使孔隙细化有助于使引气剂产生的微细气孔分布均匀。

2.3 抗硫酸盐侵蚀

本次试验依据冯乃谦教授(参考美国ASTM1012标准)的干湿循环试验方法,试验的每个配比采用一组100mm×100mm×100mm规格的混凝土试块,标养28 d后,做干湿循环,即在室温5%的硫酸钠溶液中浸泡16 h,取出晾干1 h,再于80℃的烤箱烘干6 h,冷却1 h称重。24 h为一个循环,每个循环后观察试件表面侵蚀情况。试验数据见表8。

从表8可以看出,经28次循环后粉煤灰掺量为0〜60%,混凝土试块质量变动幅度小于1%,经56次循环后质量变动幅度小于2%。以下几方面原因可以造成混凝土质量变化:(1)胶凝材料随着龄期增长,继续水化引起的试块质量变化;(2)在盐溶液中的硫酸盐随着干湿循环进入试块内部,产生结晶;(3)硫酸盐与混凝土中的Ca(OH)2产物反应生成钙钒石,试块质量变化。

表8 试块质量比 %

|

编号 |

粉煤灰掺量 |

初始质量比 |

盐一28 |

水一 28 |

盐一 56 |

水一 56 |

|

1 |

0 |

100.0 |

99.8 |

99.2 |

99.9 |

99.1 |

|

2 |

3 |

100.0 |

100.0 |

99.6 |

99.9 |

98.7 |

|

3 |

6 |

100.0 |

99.8 |

98.9 |

100.0 |

99.2 |

|

4 |

9 |

100.0 |

100.1 |

100.4 |

100.6 |

100.6 |

|

5 |

12 |

100.0 |

100.3 |

99.7 |

100.2 |

99.8 |

|

6 |

15 |

100.0 |

100.3 |

100.2 |

100.1 |

99.9 |

|

7 |

30 |

100.0 |

100.1 |

100.0 |

99.8 |

100.2 |

|

8 |

40 |

100.0 |

100.5 |

101.2 |

99.9 |

101.6 |

|

9 |

50 |

100.0 |

100.4 |

100.6 |

100.1 |

100.7 |

|

10 |

60 |

100.0 |

100.2 |

99.2 |

99.8 |

98.9 |

注:表8中质量比表示置于盐溶液(或水溶液)中浸泡规定次数后的试块质量与进行浸泡试验之前的试块质量的百分比值,混凝土初始质量以100%表示;盐-28表示在盐溶液中浸泡28次后的质量百分比;盐-56表示在盐溶液中浸泡56次后的质量百分比;水-28 表示在水溶液中浸泡28次后的质量百分比;水-56表示在水溶液中浸泡56次后的质量百分比;编号1〜10所用混凝土配合比与表5相同。

从表9中看出,混凝土在硫酸盐溶液中,混凝土强度继续增长。编号6〜10组混凝土强度比均大于100%,在盐溶液中的强度均比标养强度高,这是因为混凝土不仅密实度高,抗渗性好,而且掺加了对耐碱和耐硫酸盐侵蚀性有很大帮助的活性掺合料,经 28次循环后,这5组强度比随着粉煤灰掺量的增加而增大。普通水泥中硅酸盐水泥熟料多,水化生成Ca(OH)2和CAH的矿物成分C2S、C3S、C3A和C4AF含量相对就高。因此普通水泥水化形成的水泥石中抗腐蚀性差组分也就多,遇到侵蚀介质,既易被侵蚀,又会发生较严重的侵蚀破坏。而以部分粉煤灰代替水泥熟料,不仅减少了水泥石中抗腐蚀性差的组分,更重要的是提高了水泥石的密实性,防止侵蚀介质随环境水的入侵,改善和提高混凝土抗侵蚀性。掺粉煤灰混凝土所具备的这种良好的抗化学物质侵蚀性,将保证使其在恶劣的环境中长期服役而不遭受破坏。

粉煤灰的掺入,细化了水泥浆体的孔径,一方面,颗粒本身阻塞连通的孔隙;另一方面,粉煤灰的二次水化反应产物填充于孔隙处。粉煤灰的二次水化反应生成次C-S-H,填充于孔隙处,使混凝土更密实,降低了渗透性。粉煤灰能降低混凝土的收缩值, 初裂时间明显推迟,且最大裂纹宽度随时间的发展缓慢。说明粉煤灰能明显降低混凝土的收缩开裂趋势,这在很大程度上提高了混凝土的抗硫酸盐性能。

表9 混凝土强度比

|

编号 |

粉煤灰 掺量/% |

强度比 % |

28 d抗压强度 % |

循环28次后 强度/MPa |

标养至同龄 期强度/MPa |

|

1 |

0 |

99.9 |

69.0 |

72.9 |

73.0 |

|

2 |

3 |

94.4 |

68.8 |

71.4 |

75.7 |

|

3 |

6 |

99.8 |

67.5 |

74.0 |

74.1 |

|

4 |

9 |

90.8 |

65.5 |

66.6 |

73.4 |

|

5 |

12 |

98.9 |

64.8 |

71.8 |

72.6 |

|

6 |

15 |

102.6 |

64.4 |

70.7 |

68.9 |

|

7 |

30 |

105.0 |

61.6 |

67.4 |

64.2 |

|

8 |

40 |

107.2 |

60.3 |

65.8 |

61.4 |

|

9 |

50 |

107.9 |

58.0 |

64.0 |

59.3 |

|

10 |

60 |

132.0 |

51.4 |

72.6 |

55.0 |

注:表中强度比表示在硫酸盐溶液中循环28次后强度与标养至同龄期混凝土强度的比值百分数。

2.4 抗氯离子侵蚀

氯离子电通量试验评价标准见表10。混凝土养护龄期均取28d,抗氯离子侵蚀试验结果见表11。

表10 氯离子试验评价标准

|

电通量/C |

氯离子渗透能力 |

|

>4 000 |

渗透能力强 |

|

2 000〜4 000 |

渗透能力中等 |

|

1 000〜2 000 |

渗透能力低 |

|

100〜1 000 |

渗透能力很低 |

|

<100 |

不渗透 |

表11 抗氯离子渗透试验结果

|

编号 |

粉煤灰掺量/% |

电通量/% |

|

1 |

0 |

627 |

|

2 |

3 |

579 |

|

3 |

6 |

623 |

|

4 |

9 |

607 |

|

5 |

12 |

616 |

|

6 |

15 |

787 |

|

7 |

30 |

720 |

|

8 |

40 |

825 |

|

9 |

50 |

767 |

|

10 |

60 |

815 |

从表11可以看出,胶凝材料总量440kg/m3 ,水胶比0.32,粉煤灰掺量在0〜60%的龄期混凝土 28 d电通量小于1 000 C,混凝土渗透能力低,抗氯离子渗透能力好。由于混凝土中掺加了大量的粉煤灰,粉煤灰在28 d以后对于混凝土的孔结构将有很好的改善,混凝土的抗氯离子渗透能力将进一步提高,混凝土完全能满足《高性能混凝土应用技术规程》(CECS 207-2006)中56 d龄期6 h总导电量小于1 000C的要求。

3 小结

(1)在低水胶比下,大掺量粉煤灰混凝土亦可制得较高强度混凝土,如水泥用量176kg/m3、粉煤灰用量264 kg/m3时,混凝土的28 d强度可达到51.4MPa。

(2)在低水胶比下,混凝土的碳化可以控制:胶凝材料总量440kg/m3,粉煤灰掺量为0〜60%时,经过28 d碳化试验,混凝土不碳化;经过56 d碳化试验,粉煤灰掺量0〜40%时,混凝土不碳化;粉煤灰掺量50%〜60%时,混凝土碳化深度不大于4mm。

(3)胶凝材料用量440 kg/m3、水胶比为0.32时,混凝土具有良好的抗冻性能,质量损失均在1%之内,300次冻融循环后耐久性系数均大于0.8,满足《高性能混凝土应用技术规程》中规定达到0.6〜0.8的要求。

(4)高性能清水混凝土具有优异的抗硫酸盐侵蚀能力。在硫酸盐溶液中,经28次循环后,混凝土质量变化在±2%以内,混凝土强度继续增长;粉煤灰掺量在15%〜60%范围内的混凝土,强度比数值随着粉煤灰掺量增加而增大。

(5)胶凝材料用量440 kg/m3、水胶比为0.32,粉煤灰掺量为0〜60%的28 d龄期混凝土电通量小于1 000 C,混凝土渗透能力低,抗氯离子渗透能力好,混凝土完全能满足《高性能混凝土应用技术规程》中56 d龄期6 h总导电量小于1 000 C的要求。

参考文献:

[1] 戴永宁,南京长江第三大桥清水混凝土施工技术[M].北京:人民交通出版社,2006 .

[2] 吴学军.清水混凝土在我国的应用现状和发展前景[J].建筑科技情报,2003.(4):22-25.