摘要:在钢渣、矿渣、粉煤灰三掺复合水泥中加入少量激发剂,既大幅度提高了钢渣复合水泥的早期强度,又改善了钢渣复合水泥的后期性能。通过砂浆强度测试、SEM、XRD、EDS和孔结构测试等分析,探讨了激发剂对钢渣水泥性能的影响,研究了其水化产物和微观结构的变化。并与硅酸盐水泥、钢渣水泥、矿渣硅酸盐水泥的水化作了比较。结果表明:钢渣、矿渣、粉煤灰的复合掺加改善了复合水泥的孔结构,激发剂提高了钢渣、矿渣、粉煤灰的水化活性,加快了复合水泥的水化速度,从而提高了水泥的力学性能,但激发剂对复合水泥水化产物种类影响不大。

关键词:钢渣;激发剂;钢渣复合水泥;水化

中图分类号 TQ172. 78+1 文章编号

0 前言

钢渣是炼钢过程中产生的废渣,其产量约为粗钢产量的12%~20%(质量分数)。钢渣的化学组成与水泥熟料相似,是一种具有潜在水化活性的胶凝材料。用钢渣作混合材生产钢渣水泥是实现这一工业废渣建筑材料资源化和高值化的重要途径之一。目前我国生产的钢渣复合水泥大都以钢渣和矿渣为主要原料,掺入熟料和少量石膏作为激发剂。但因钢渣低水化活性的影响,钢渣复合水泥的早期强度偏低,其性能只能达到32.5标号,且钢渣掺量较低,一般也只有10%左右[1-3]。因此,各种用于提高水泥中钢渣掺量及改善钢渣水泥性能的应用技术不断涌现,其中如何激发钢渣活性,提高钢渣水泥的早期强度是问题的关键[4-6]。

本研究旨在采用碱矿渣水泥的激发原理研制以钢渣为主要原料的碱激发钢渣水泥,从而达到充分利用钢渣,减少环境污染的目的。以钢渣为主要混合材,同时复合矿渣、粉煤灰并掺入激发剂,研制了一种高强度、高混合材掺量的钢渣水泥,着重研究了激发剂对钢渣水泥性能的影响。

1 实验原料及方法

1.1试验原料

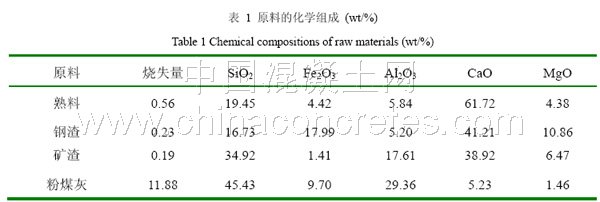

主要原料为莱芜连云水泥厂生产的42.5熟料、邹平热电厂排放的粉煤灰、二水石膏、济钢磁选除铁转炉钢渣和水淬高炉矿渣,激发剂为几种化工原料和一种工业废渣复合而成的粉状物。各原料的化学组成见表1。激发剂为水玻璃a(模数为1.35)、碱性复合激发剂a(实验室自制)、硫酸盐激发剂b(主要成分为Al2(SO4)3的工业废渣)。

1.2 实验方法

(1)水泥细度测定按GB/T1345-2005进行,水泥标准稠度用水量和凝结时间测定按GB/T 1346-2001进行,水泥胶砂强度试验按GB/T177-1985进行。

(2)水泥净浆试样成型用水量以同等标准稠度为原则。水化产物通过德国普鲁克公司生产的D8-Advance型X射线衍射仪分析,其形貌和水泥石的微观结构用日立S-2500型扫描电子显微镜(带有EDS探头)观察,水泥硬化浆体孔结构用Poremaster-60型压汞仪测定。

2 实验结果及分析

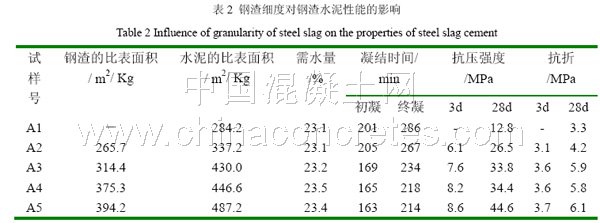

2.1 钢渣细度对钢渣水泥性能的影响

众所周知,钢渣是较难磨的物料。若将所有原料混合粉磨,水泥中易磨性差的钢渣颗粒偏粗,严重影响了钢渣活性的发挥和钢渣掺量,从而降低了钢渣水泥的强度。因此适当的细度是钢渣活性激发的前提。本试验采用先将钢渣预磨,再与其它原料混合粉磨的方式。该方法综合了分别粉磨和混合粉磨的优点,不仅避免了选择性粉磨的缺点,有利于钢渣活性的发挥,而且通过混合粉磨使所制得的钢渣水泥具有颗粒分布范围较宽和级配较好的特点,有利于减小浆体内部孔隙率,提高钢渣水泥的强度。通过将不同细度的钢渣与其它原料混合粉磨相同时间制得的钢渣水泥性能见表2。

由表2中的试验数据可得,当钢渣的比表面积提高到314.4 m2/Kg时,标准稠度用水量稍微增加,凝结时间逐渐缩短,3d、28d抗压压强度大幅度提高。当钢渣的比表面积继续提高时,标准稠度变化不大,凝结时间进一步缩短,钢渣水泥的3d、28d抗压强度继续提高,但增加幅度变缓。因此,钢渣比表面积应控制在310 m2/Kg以上,制备的钢渣水泥的比表面积在430 m2/Kg左右时,钢渣活性较好,钢渣水泥性能较优。

2.2 激发剂对水泥的物理性能的影响

将钢渣、矿渣、熟料、粉煤灰及激发剂等在小型球磨机中混合粉磨相同时间制得不同品种水泥,其物理性能见表3。

由表3中数据可得一下结论:

(1)单掺钢渣或粉煤灰的水泥强度很低,而由钢渣、矿渣、粉煤灰复掺而制得的复合水泥与矿渣水泥的强度较为接近。这说明钢渣、矿渣、粉煤灰复合掺加时,它们对复合水泥强度的贡献并不等于各自作用效果的简单叠加,而是有利于各自强度的发挥,存在强度的超叠加效应。这可归结为不同水化特点、不同结构特征的混合材复合后有利于相互激发水化活性和提高水泥浆体结构的密实度。

(2)三种激发剂对复合水泥性能的改善非常显著。通过激发剂的分散、促凝和增强作用,使其标准稠度用水量增加,凝结时间缩短,各龄期强度大幅度增长,复合水泥标号由32.5增至42.5R。但激发剂用量较大。而激发剂的复合掺加起到了降低激发剂用量和改善激发效果的目的。在相同的28d强度下,复合激发剂的掺入可使熟料掺量由65%降至20%。熟料用量的减少,不仅为提高钢渣矿渣的用量,降低生产成本创造了条件,更重要的是节省了自然资源和大量的能源消耗,保护了自然资源,有利于社会的可持续发展。

2.2 激发剂对水泥水化产物的影响

水化28d浆体的XRD图谱见图1。从XRD图谱可以看出,3种水泥的水化产物相类似,只是数量上有所不同。与基准1#水泥相比,6#水泥中的Ca(OH)2晶体的衍射峰强度已有所减弱,AFt晶体的衍射峰有所增强。而10#水泥中Ca(OH)2晶体的衍射峰强度已经相当微弱,AFt晶体和C-S-H凝胶的衍射峰显著增强。这说明掺加激发剂后,促进了钢渣、矿渣与硅酸盐水泥熟料水化形成的Ca(OH)2中间的反应,使水泥中的Ca(OH)2被消耗,生成大量的AFt晶体和C-S-H凝胶,具有明显的火山灰效应。

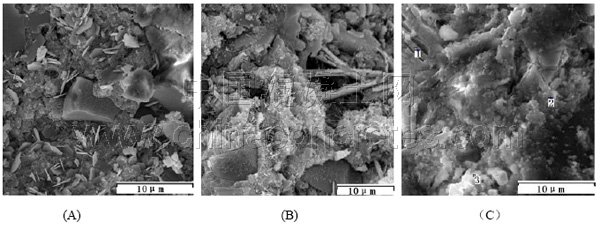

2.3 水化产物的SEM分析

图2为水泥浆体养护3天的SEM照片。由图2(A)可见,单掺钢渣的水泥(2#)水化早期生成水化产物量很少,主要为团絮状C-S-H凝胶和六方板状Ca(OH)2晶体,浆体中空洞较多且孔尺寸较大,结构极不密实。钢渣、矿渣、粉煤灰复合掺加后,水泥(6#)水化早期生成的水化产物量增多,主要是C-S-H凝胶、Ca(OH)2晶体及AFt晶体,硬化浆体结构较为密实,这也就是复掺水泥较单掺钢渣的水泥强度高的原因。图2(B)中钢渣颗粒尚未水化,与周围水化产物粘接也不牢固。由图2(C)可以看出,掺加激发剂后,水泥(10#)水化早期即生成了大量的水化产物,钢渣颗粒表面已经水化。水化产物主要为团絮状无定形C-S-H凝胶和棒柱状AFt晶体,大量水化产物相互交织、填充,水化早期即形成了较为完整的网络结构。

水泥浆体养护28天的SEM照片如图3所示,水化后期2#水泥水化产物量仍较少,主要为C-S-H凝胶、板状Ca(OH)2晶体及少量AFt晶体。大量板状的Ca(OH)2非常显著,钢渣颗粒仍然没有水化,与周围水化产物粘结也不牢固。6#水泥水化后期钢渣颗粒表面发生了水化,并与水化产物粘结在一起。与2#水泥相比,PC水泥水化产物中板状Ca(OH)2晶体明显减少,AFt的生成量有所增加,大量水化产物粘结在一起,使硬化浆体中空洞较少,结构趋于密实。10#水泥水化后期,水化产物的量继续增多。与2#水泥相比C-S-H凝胶和AFt的生成量显著增加,浆体中几乎找不到Ca(OH)2晶体。钢渣颗粒水化较彻底,颗粒的界面已不明显,与周围凝胶产物牢固地连接为一体。由图3(C)可以看出大量的棒柱状AFt晶体(其能谱分析见图4)相互交织,形成了完好的网络结构,孔隙被新生成的水化产物不断填充,使硬化浆体更加密实。

单掺钢渣的水泥中,熟料水化未能激发钢渣的活性,水化后期钢渣颗粒仍未水化,与周围水化产物粘结不牢固,浆体不密实,宏观表现为早期、后期强度都较低。钢渣、矿渣、粉煤灰多组分混合材复合后,有利于相互激发水化活性、促进水化产物的生成和提高水泥硬化浆体结构的密实程度,水化后期钢渣颗粒表面已经发生了水化,与周围水化产物粘结在一起。宏观表现为水泥的早期强度较低,后期强度有一定增长。激发剂的掺入进一步提高了钢渣、矿渣等的水化活性,大大加快了复合水泥的水化速度,使Ca(OH)2晶体参与反应生成了更多的C-S-H凝胶和AFt晶体,各种水化产物相互交织、搭接,后生成的水化产物填充其中,从而使水泥石的孔隙率降低、孔尺寸减小,有利于水泥石获得较密实、坚固的网络结构,从而使钢渣复合水泥具有较高的早期和后期强度.

2.4 激发剂对水泥浆体孔结构的影响

表4为钢渣复合水泥水化28d浆体的孔结构参数与孔分布。在混合材掺量相同的条件下,3种试样的总体积孔率与最可几孔径(RP)却不同。单掺钢渣的2#水泥孔隙率高、孔尺寸大,而将钢渣、矿渣、粉煤灰复合掺加制得的6#水泥和掺加激发剂的10#复合水泥的孔隙率低、孔尺寸小。说明后两者浆体的结构更密实,有利于强度发展。从孔分布测定结果来看,激发剂的掺入使7.5~10nm及10~30nm的孔含量总数有所增加,而30~100nm及100nm以上的孔含量总数有所减少,即复合水泥细微孔多,大孔少。激发剂改善复合水泥的孔结构可能是由于激发剂促进形成了更多的水化产物,填充孔隙所致。

3 结论

1.钢渣比表面积在310 m2/Kg左右时,能够保证钢渣具有较好的活性。钢渣、矿渣与粉煤灰复合掺加有利于相互激发水化活性和提高水泥浆体结构的密实度。

2.混合材掺量为75%的钢渣复合水泥在掺入3%激发剂后,需水性和凝结性能得到了显著改善,钢渣水泥的强度等级由32.5增至42.5R。

3.激发剂活化了钢渣、矿渣等的水化活性,加快了钢渣复合水泥的水化速度,水化早期即可形成较多的胶凝产物,从而使浆体的孔隙率降低、孔尺寸减小,形成密实坚强的水泥石。

4.激发剂对钢渣水泥水化产物种类没有影响,但水化产物数量上有所不同。硬化浆体中Ca(OH)2晶体的含量大大降低,C-S-H凝胶和棒柱状AFt晶体的生成量显著增多。

参考文献

1 P.K. Mehta. Influence of fly ash characteristics on the strength of Portland fly ash cement. Cement and Concrete Research, 1985, 15(4):669.

2 SHI Cai-jun, QIAN Jue-shi, High performance cementing materials from industrial slags[J]. Resources Conservation and Recycling, 2000,(29):195.

3许远辉,陆文雄,王秀娟,等.钢渣活性激发的研究现状与发展[J].上海大学学报,2004,(10)91.

4 HU Shu-guang, JIANG Cong-sheng, WEI Jiang-xiong, et al. Research on hydration of steel slag cement activated with water-glass[J]. Journal of Wuhan University of technology-mater. Sci. Ed., 2001,16(1):37.

5 HU Shu-guang, HE Yong-jia, LU Lin-nu, et al. Effect of fine steel slag power on the early hydration process of Protland cement[J]. Journal of Wuhan University of technology-mater. Sci. Ed.,2006,21(1):147.

6朱桂林,孙树杉,吴光玺.钢渣的性质与胶凝性能的评价方法[A]. 第四界中国水泥学术会议沦文集[C].北京:中国建材出版社,1992,(2): 759.