摘 要:对高强混凝土的技术特点、组成材料和施工工艺进行探讨,并结合工程实例对控制要点进行了具体的分析和阐述。

关键词:高强混凝土;材料;施工工艺

近年来,受工业化、城市化和人口增长对工程建设的需要所驱使,混凝土技术得到了迅速发展。自20 世纪90 年代起,通过使用高效减水剂和矿物掺和料(粉煤灰、硅粉等) ,大幅度降低了混凝土的水灰比,使混凝土强度大大提高,由此产生了高强混凝土,并在施工中得到越来越广泛的应用。

1 高强混凝土的技术特点

高强混凝土是指用常规的水泥、砂石为原料,使用一般的制作工艺,主要依靠高效减水剂或同时掺入一定数量的矿物材料,使新拌混凝土具有良好的工作性,在硬化后具有高强性能,强度等级在C60~C100 之间的水泥混凝土。

与普通混凝土相比,高强混凝土具有以下特点:

(1) 强度高,变形小,适用于大跨、重载、高耸结构

(2) 耐久性和抗渗、抗冻性好,能承受恶劣环境条件考验

(3)能减小截面尺寸,大大降低结构自重和提高结构刚度。

高强混凝土的配置技术要求较高,对水泥、砂、石和外掺剂、掺加料均有较严格的要求,且环境温度、拌和工艺、运输、浇筑、养护等因素对其质量均有影响,施工需有相应的质量管理水平。

2 高强混凝土配制的材料要求

2. 1 高效减水剂

强度等级超过C60 的高强混凝土,水灰比已经很低(强度80MPa 的混凝土水灰比小于0. 3) 且对强度非常敏感,混凝土流动性和坍落度主要依靠减水剂来调节,所以,高效减水剂的使用对配制高强混凝土有着至关重要的作用,主要有:

(1) 在保证混凝土工作性及水泥用量不变的条件下,可大幅度减少用水量。

(2) 在保证混凝土用水量及水泥用量不变的条件下,可增大混凝土拌和物的流动性。

当前施工中,一般选用非引气性高效减水剂,如国产的UF、KNF、FDN、SN、SM 等,用量一般掌握在水泥用量的0. 8 %~2. 0 %左右。

2. 2 水泥

配制高强混凝土时,水泥用量一般在450 ─550 kg/ m3 之间,水泥中铝酸三钙[ 3CaO·Al2O3 ]的含量小于8 %为好, 其细度适中即可。配制C60 等级及以上的高强混凝土,应至少采用普硅42. 5 号、硅酸盐42. 5 号水泥或更高标号的水泥配制。

2. 3 骨料

骨料的性质与混凝土性质密切相关,骨料的强度、孔结构、颗粒形状和尺寸、骨料的弹性模量等都直接影响该混凝土的相关性质。大体上,混凝土强度上限随石料的强度成正比例提高。因此在配制高强混凝土时,对骨料的选择和要求是比较严格的,目前,粗骨料多采用坚固石灰岩(抗压强度100~ 120MPa) 和花岗岩(抗压强度120~140MPa) ;颗粒大小宜选用小粒径骨料,粒度分布应尽可能达到密实填充,这是因为小粒径的粗骨料与水泥浆接触界面相对狭窄,过渡层更窄,其间不易形成大的缺陷。国外一般认为其最大粒径不宜超过10 mm ,我国现行规范规定不超过31. 5 mm ,通常取20 ~25 mm。细骨料应选用洁净的、颗位接近圆形的天然中粗河砂, 细度模数2. 6~3. 2 为好;同时,砂的级配应当好,大于5 mm 和小于0. 31 mm 的数量宜少,否则级配较差,使得成型的混凝土强度偏低。最好0. 6 mm ,累计筛余大于70 % ,0. 315 mm 累计筛余达到90 % ,0. 15 mm 累计筛余率达98 % ,此外,天然砂较人工砂需水量小,对硬化后期混凝土强度的增长有利。

2. 4 掺合料

在高强混凝土中掺加粉煤灰可提高混凝土拌合物工作度,减少用水量,使混凝土中空隙减小,提高其强度和抗渗性,另外,也可减少混凝土本身的收缩,施工中对粉煤灰要求其烧失量小于5 % ,Mg 含量小于5 % ,SO2 小于5 % ,掺量一般为水泥重的10 %~30 %。

2. 5 拌合水

水中不应含有影响水泥正常凝结与硬化的有害杂质,一般来说PH > 4 的水即可使用。水的用量有严格限制,一般控制水灰比(W/ C) 小于0. 35 ,对强度80MPa 的混凝土其水灰比小于0. 3 。

3 拌和要求

高强混凝土施工宜采用强制拌和方式,并运用二次投料法拌和,同时使用电子计量和自动上料设备,确保拌合物的均匀性和满足设计配合比要求。

4 施工的环境气候和时间

高强混凝土拌合物粘度大、凝结硬化快,受环境气候影响敏感,坍落度损失快,提高施工难度,所以选择适宜温度条件和控制施工时间是十分必要的措施。

5 实际应用

在省内一座互通式立交桥20 m 边跨的施工中采用了预应力高强混凝土空心板结构。该预应力高强度空心板长20 m ,宽2 m ,高0. 65 m ,设计混凝土强度等级为C80 ,预制施工于2001 年5 月16 日开始,6 月16 日结束。

5. 1 施工所用材料

水泥:采用42. 5 号普通硅酸盐水泥,水灰比为0. 289 ;

细骨料:选用质地坚实级配良好的信阳河砂,细度模数2. 6 ,砂率为0. 28 ,过筛后用水冲洗;

粗骨料:选用质地坚实级配良好的0. 5~1 cm和1~2 cm 石灰岩碎石,最大粒径不超过2 cm ,针片状颗粒不超过5 %。

掺合料:选用1 级粉煤灰。

减水剂:选用FDN 型高效减水剂。

5. 2 拌和工艺

(1) 施工中选用了如下配合比,如表1 。

表1 配合比

|

材料 |

单方用量(kg) |

配合比 |

|

水泥 |

522 |

1 |

|

砂 |

479 |

0.914 |

|

碎石 |

1231 |

2.358 |

|

粉煤灰 |

58 |

0.111 |

|

水 |

151 |

0.289 |

|

减水剂 |

8.7 |

0.017 |

(2) 采用J S500 强制式拌合机,配用电子计量的自动上料机,用水量采用以秒计的自动加水器计量,并扣除减水剂溶液和砂石料中的含水量。配料方法采用二次投料工艺: 第一次投料:投入经计量的碎石和砂,喷淋式洒水W1 = 70 %W ,搅拌1. 5 min。第二次投料:在搅拌机转动条件下投入经计量的水泥和粉煤灰,喷淋洒水W2 = 30 %W ,搅拌1. 5 min ,使各种原材料混合均匀,其后,投入高效减水剂溶液,搅拌不少于30 s。自开始投入骨料到卸混凝土拌合物,历时约4 min。

(3) 控制混凝土施工温度和时间

①夏季施工混凝土浇筑时间安排在夜间,施工温度控制在18 - 28 ℃。

②控制每盘混凝土搅拌、运输、浇筑、振捣时间在23 min 之内,不超过混凝土初凝时间。

③每槽3 块空心板连续施工,缩短第一、三块空心板混凝土浇筑间隔时间,便于控制钢绞线放张时对拱度的影响。

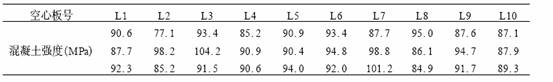

表2 混凝土试件抗压强度

④认真做好坍落度的控制

设计坍落度为120 mm 至150 mm ,实际坍落度超出设计范围±30 mm 以外的混凝土禁止使用,按此管理办法,曾作废3 盘不合格的混凝土,纠正了坍落度偏大现象。

(4) 混凝土试件强度统计与强度检验评定

监理抽检混凝土试件抗压强度如表2 。从第1 槽到第10 槽,混凝土生产条件保持一致性,根据《公路工程质量检验评定标准》的规定,采用数理统计方法评定混凝土强度,结论为评定合格。

参考文献:

[ 1 ] J TJ053 - 94. 公路工程水泥混凝土试验规程[ S] .

[ 2 ] J TJ071 - 98. 公路工程质量检验评定标准[ S] .

[3 ] 张应立. 现代混凝土配合比设计手册[M] . 北京:人民交通出版社,2002.