0 引言

近些年来, 水泥混凝土的流动性和耐久性受到格外重视, 尤其在配制高流动性和自密实性等高性能混凝土时就更加重要。提高混凝土流动性的主要措施有选配合适的集料粒度和粒度组成、适当多用包括水泥在内的细粉、使用高效流动剂( 高效减水剂) 和增加用水量。然而多用水泥会提高胶凝材料早期发热量, 增大混凝土早期出现裂纹的危险性; 增大细粉量、外加剂量和用水量都会使混凝土早期稳定性受到损害, 易产生泌水、开裂和其它质量缺陷。通过调整固体材料( 包括集料和胶凝材料) 的颗粒分布, 产生最佳堆积密度, 便能在相同水泥、水和外加剂用量的条件下提高砂浆和新拌混凝土的流动性或可加工性, 或者可以在满足施工要求的前提下减少水泥、水和外加剂用量。

对最佳颗粒分布的研究在混凝土界已有100 多年历史, 近十年多来, 随着高性能混凝土的发展, 国外一些学者在研究和开发适合高性能混凝土用的集料和胶凝材料时又有许多新的进展, 关于集料的研究不属本刊报道范围, 本文也不涉及, 其中关于细粉材料的研究, 对调控水泥颗粒分布, 提高水泥性能很有参考价值。为了叙述方便, 本文首先简要汇总介绍与粉体材料颗粒分布和堆积密度等有关的国外最新出现的检测方法和相关指标, 关于水泥及细粉总体颗粒分布对水泥及混凝土性能的影响待以后再作介绍。

1 几个基本概念

1.1 粒度

粒度也就是颗粒大小, 它是任意形状颗粒的几何尺寸, 按其大小可分为:

1) 胶体分散颗粒, 粒度范围: 1nm~约1μm;

2) 细分散颗粒, 粒度范围: 1μm~约100μm;

3) 粗分散颗粒, 或粗粒粉体材料, 粒度范围:100μm~cm 级范围。

水泥的粒度主要在细分散颗粒范围, 但其中也有少量超出这个范围, 如微米级硅灰, 平均粒径在0.1μm 左右, 纳米级硅粉, 平均粒径在0.015μm 左右,都进入胶体分散颗粒范围。混凝土界一般将粒度在125μm 或200μm 以下的固体材料统一归入细粉部分, 所以研究包括水泥在内的细粉堆积密度时通常将粒度上限延伸至125μm( 或200μm) 。

固体颗粒材料的形状多是不规则的, 究竟应以哪一尺寸作为颗粒大小的特性值还没有定论, 视检测方法而异。比如, 用方孔筛作筛析检测和用沉降法与光衍射法作粒度检测所得出的粒度值实际上是相应大小球形颗粒的粒径值。也就是说筛析法用以表示粒度的筛孔尺寸, 相当于该尺寸球形体的直径或者不规则颗粒如长形颗粒的最小尺寸, 也称颗粒厚度E 值, 对颗粒长度L 值则难以测出, 筛析法还有一个缺点是筛析过程中施加的能量越大, 通过量越多, 用此筛析结果计算填充细粉需要量会得出错误结果。沉降法测出的粒度值是相当于以同样速度沉降到底的等密度球体直径。激光衍射法和一般显微镜观测法是以与所测颗粒投影面积等值的圆形直径作为粒度值。所以, 以上这些方法得出的粒度值都是相应球体或圆形的当量直径值, 以致在不规则的粉体粒度检测中, 用不同的检测方法会得出不同的结果, 颗粒形状与球形体或立方体的差别越大, 所得结果的差异也越大, 只有理想球形颗粒的检测结果才不受检测方法的影响。

1.2 颗粒形状与颗粒指数

许多在混凝土集料研究中的概念和指标, 也都应用在了细粉材料的表述中。

1) 球形度或球形系数。对细分散颗粒形状特性的表述最常用的是Wadell 的球形度( sphericity) 和Heywood 系数。球形度的概念为同体积球体表面积与颗粒实际表面积之比, 其值≤1。Heywood 系数的概念为所测颗粒的比表面积与当量直径球体比表面积之比。若该当量直径与同体积球体直径相等, 则Heywood 系数是球形度的倒数, 其值≥1。德国标准DIN66141 中规定的颗粒形状系数ψ即是基于这个概念提出的, 它是用勃氏比表面积Blaine 值与用当量直径计算的比表面积之比, ψ值为Wadell 球形度的倒数, 是一个综合性指标, 其中也包含了表面粗糙度的影响因素。现在用激光衍射法和显微镜观测法检测的是颗粒的投影面, 粒度是用等面积圆的当量直径表示, 则颗粒形状系数也用圆形度(Degree of rounding)表示, 也称球形度, 它的概念是颗粒投影面实际周长与等面积圆形周长之比, 其值≥1。计算式为:

式中:

UA———颗粒投影面实际周长;

A———颗粒投影面面积。

2) 颗粒指数( Particle index) 。在混凝土集料形状特性的表述中也常用颗粒形状系数, 它的含义是测出颗粒长度L 与宽度B, 以L/B 的比值大于某一界限如2 或3 作为不规则颗粒, 不规则颗粒质量占颗粒总质量的百分比即为颗粒形状系数。这一概念也引用到细粉材料上, 颗粒长度也用L 表示, 不用宽度B 而用厚度E 表示细粉的最小尺寸, L/E 的比值作为颗粒指数。颗粒指数是表示细粉颗粒形状特性的又一重要指标, 将成为研究配制高流动性混凝土所需细粉材料特性的重要参数。奥地利的PeterNischer 博士在研究报告中提出, 适用于混凝土性能的细粉材料( 包括水泥在内) 的平均颗粒指数应<1.4, 标准偏差≤0.20。在用Fuller 方程计算最佳堆积密度的颗粒分布时, 可根据颗粒指数对方程中的指数n 值作适当修正, 颗粒指数越大, n 值越小, 如颗粒指数为1.3, n 值可取0.4; 颗粒指数≥1.50, n 值取0.35。

1.3 不同粒度检测方法的差别

若想使水泥或混凝土中细粉胶凝材料整体颗粒分布得到优化, 首要问题是准确测出细粉的颗粒形状、大小和粒度分布, 依此计算出可能达到的堆积密度, 从而优化设计与高性能混凝土的可加工性能有关的需水量和流动性等指标。P. Nischer 博士采用经过改进的显微镜观测法更真实地检测出细粉颗粒的各相关尺寸和表面特性, 该装置称为颗粒流图像分析仪, 简写PIA( Flow Particle Image Analyzer) 。

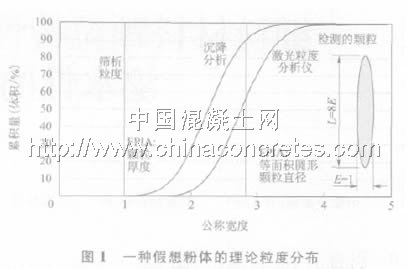

为了能较直观的理解不同检测方法在检测结果上的差异和FPIA 法的优越性, P. Nischer 用一理论分析图作了形象说明。用于粒度分析的样品为一假想的粉体材料( 为同等大小的长椭圆形, L/E=8.0, E=1) 。用筛析、沉降、激光粒度分析仪和FPIA 法所做的粒度分析曲线见图1。

一般筛析法测的粒度是不连贯的、跳跃式的粒度分布, 这里因为只有一种颗粒, 筛析法检测的是颗粒最小尺寸, 即厚度E 值, 所以粒度分布为一直线, 公称宽度或筛孔宽度为1。沉降法和激光粒度分析是依据检测时颗粒的随机位置状态测定, 因此能得出一连续的粒度分布曲线。激光法是以衍射面积作为检测参数; 沉降法是以体积作为检测参数, 检测的粒度稍细一些。另外, 激光粒度分析的粒度分布曲线位置还可能受折射率的影响。FPIA 测出的是两条直线, 一条曲线与筛析曲线重合, 为颗粒厚度E; 另一条曲线为由颗粒最大投影面测出的等面积圆形颗粒直径。由此分析可以看出, FPIA 法比较接近真实情况, 并能测出颗粒最小尺寸即厚度E 值, 此值对计算填充细粉最佳颗粒分布十分有用。

2 颗粒流图像分析法FPIA

FPIA 是一种改进的显微镜观测法, 它是用水或异丙醇作介质湿法制备样品, 样品中至少应含有100万个待测的单一颗粒。为了能够测到不规则颗粒的长度, 该检测仪专门装设一个颗粒整序装置, 见图2。

样品颗粒通过一直径不足1mm 的细管流向检测区, 在细管中颗粒得到有序排列, 可展示出最大的观测面, 仪器对在这个有利位置状态下的颗粒进行颗粒形状特性检测, 项目如下:

1) 颗粒最大尺寸L: 颗粒两点间的最大距离, 相当于EN933- 4 标准中的颗粒长度。

2) 颗粒最小尺寸E: 与颗粒最大尺寸偏移90°的投影面尺寸, 相当于EN933- 4 标准中的颗粒厚度。

3) 粒度: 颗粒大小, 它可用颗粒“最大尺寸”、颗粒“最小尺寸”或者“等面积圆形直径”表示。因为粒度检测用得最多的是筛析法, 其法以颗粒最小尺寸作为粒度值, 所以在FPIA 分析中也与此相应选用颗粒厚度E 值作为“公称( 筛孔) 宽度”即粒度量值, 这样也许比较适合对混凝土固体材料的整体调配。

4) 颗粒指数L/E: 水泥和混凝土界所要求的细粉要有良好的填充效应, 颗粒指数将会成为反映此性能的重要参数。

5) 颗粒周长UA: 包括颗粒投影面所有不平特性的周线展开长度。

6) 粗糙度: UA/围线长度。围线长度是指在同一个投影面上, 假想用一橡皮筋紧箍在颗粒上, 橡皮筋所形成的围线展开长度即围线长度, 见图3。

7) 圆形度: 等面积圆周长与UA 之比, 其值≤1,此值为( 1) 式的倒数。

8) 凸度: 由实际投影面计算的颗粒面积与围线面积之比, 其值≤1。

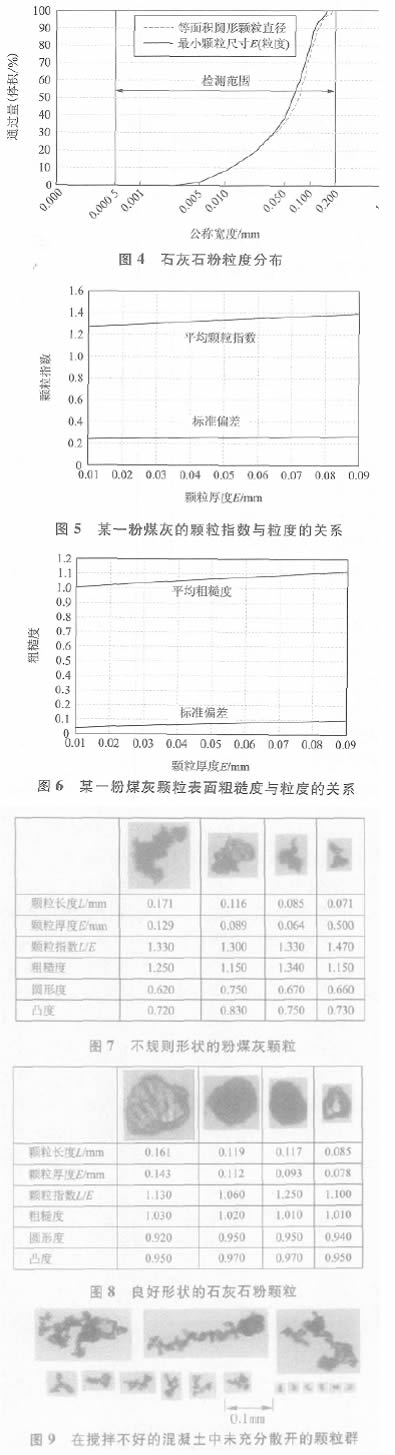

图4 ~图9 是用Malvern 公司生产的SysmexFPIA- 3000 型颗粒流图像分析仪对几种粉体材料颗粒形状特性的检测结果。图4 为石灰石细粉的颗粒分布, 图中虚线为用等面积圆形颗粒直径表示的粒度分布; 实线为最小颗粒尺寸E 表示的颗粒分布。两条曲线在较小粒径段重合, 在较大粒径段有些差别, 说明较大粒径颗粒的形状差些, 用E 值表示的粒度稍细些。图5 和图6 分别为某一粉煤灰的颗粒指数和颗粒表面粗糙度与粒度的关系, 这2 张图显示, 粉煤灰颗粒粒度越大, 形状特性越差。图7 为不规则形状粉煤灰的颗粒形状特性参数检测值, 图8 为良好形状石灰石粉的颗粒形状特性参数检测值, 从中可以看出, 这些参数能够显示出颗粒形状特性, 不论是颗粒指数还是圆形度或粗糙度, 石灰石粉的都明显优于粉煤灰的, 与图像反映的相吻合。若比较颗粒指数与圆形度则在此2 张图上仍有些差别, 如图7 中1 号颗粒( 左1) 的颗粒指数优于4 号( 右1) 的, 而圆形度则相反4号优于1 号, 图8 中2 号颗粒( 左2) 的颗粒指数明显优于3 号( 右2) , 而圆形度却没有差别, 从图形看似乎颗粒指数更敏感些。图9 为某一混凝土在制备过程中, 由于搅拌不好细粉颗粒未能充分分散开的图像,出现这种情况必然影响细粉颗粒堆积密度和新拌混凝土的可加工性。关于这些颗粒形状特性参数对堆积密度和混凝土可加工性的影响将在以后的相关文章中介绍。

3 用饱和点用水量法测量细粉堆积密度

水泥和粉煤灰等粉体堆积密度可用葡氏夯土密实度测量法检测, 但这种方法比较复杂, 需要测出粉体材料相对体积质量, 检测结果又受振实力度影响。水泥的堆积密度也可用标准稠度用水量来表示, 但这也只适用于水泥不能用于粉煤灰和石粉等填充材料。

2002 年, 德国Wayss & Freytag 公司的WolfgangPuntke 工程师提出一种简便易行的对各种粉体都适用的饱和点用水量法, 此时的用水量即为堆积粉体的空隙体积。堆积的粉体颗粒之间留有空隙, 若加水量刚好填满这些空隙即为饱和点, 这时的用水量称饱和点用水量。堆积体的空隙越小, 用水量越少, 达到最紧密堆积时的用水量也最低, 通过检测堆积体饱和点用水量即可得出堆积体的空隙率或堆积密度。这种方法的主要依据是, 一种没有内聚性的细粉堆积体, 上面不加任何荷载, 通过加水振实, 当加水量达到颗粒紧密堆积结构的饱和点时, 也就呈现了由于材料物理特性决定所能达到的最紧密堆积密度。它与振实工作是否严格规范没有关系。饱和点的呈现很敏感, 例如, 检测100g 试样, 到接近终点时只要追加< 0.1g 水便能实现从“还不能振实”状态到“刚好能够振实”状态。

在向细颗粒粉体中加水, 当水刚好能将颗粒润湿但还没有达到饱和状态时, 水的表面张力( 又称毛细张力) 在起作用, 阻碍颗粒重新排列, 在土壤力学中称这种效应为“表观黏聚性”。若继续加水达到水饱和状态时毛细张力随即消失, 粉体中的颗粒便可整序排列, 达到由颗粒物理特性所决定的最紧密堆积状态。

细粉颗粒的这种整序排列缩小了堆积体空隙, 从而也能减少饱和点用水量。因此只有逐步增加水量, 才能准确找出为使细粉堆积体获得可振实性的确切用水量。若加水量超过了可能达到紧密堆积密度的需要量, 则在微细颗粒不足的粗颗粒堆积体表面会出现过剩水, 也就是常说的泌水现象。极细颗粒堆积体具有很高的保水性, 此时超过饱和点用水量外的多余水会抑制或阻碍细粉颗粒的重新整序排列进入可以达到的堆积密度, 所以检测饱和点时一定要小心谨慎地逐步增加水量。

试验用器具:塑料杯或金属杯: 平底, 容量约300ml;不锈钢搅拌铲或搅拌刀;加水用的洗瓶和计量滴管;精密天平: 称量量程≥200g, 读数精度≤0.01g。

盛样品的塑料杯或金属杯必须是平底的, 否则杯底的弧形区会产生弹性效应, 不利于颗粒整序达到最紧密排列。下面举例说明试验过程:将制备好的试样在( 105±5) ℃温度下烘干至恒重, 室温和试样温度应在18~25℃之间。精称约50g( 粉料) 至100g( 砂) 试样, 精度至0.01g。将称好的试样放到盛样杯中, 用洗瓶逐步加水, 用搅拌工具小心地捏合, 彻底拌匀试样, 将盛料杯由约5cm 高度放落, 经多次振实直到混合样闭合成一整体式结构体,然后再用计量滴管一滴一滴地加水, 并仔细拌和, 逐渐接近饱和点。当盛料杯经几次重复振实, 试样表面已展平并呈现光泽便是刚好到达了饱和点。试样表面可以有适度的粗糙度, 但不能出现镜面, 若表面光洁如镜就表明加水过量。加水量可通过反称重精度到0.01g 得出。首次试验时常常加水过量超过了饱和点,这时应至少再作2 次试验, 看是否能用再少一点加水量达到饱和点, 然后取3 次试验中的最小值作为确定的检测值。

这种检测方法也需要测出试样中固体材料的密度或“视比重”, 这样方能通过计算得出固体材料和水的总体积, 以免由于混合试样中可能残留气泡使检测结果出现差错。以前曾有过这样教训, 试验时直接测量细粉混合样的体积, 结果因为残留气泡含量分散较大, 测值波动而失败了。

在不含气泡的混合试样中, 为水所充填的空隙体积含量组分是以用水量nw 来表示, 所达到的堆积密度用下式计算:

式中:

nw———水填充的空隙含量份数( 体积含量, 总体积量为1) ;

Vw———最紧密堆积排列状态下饱和点用水量体积, cm3;

Vk———称取的固体颗粒体积量, cm3;

mw———最紧密堆积排列状态下饱和点用水质量,g;

mk———称取的固体颗粒质量, g;

pk———粉体颗粒体积密度, g/cm3;

pw———水的密度, g/cm3。

因为水的密度通常以pw=1.0g/cm3 计入, 故( 2) 式可简化为:

这种方法与用维卡仪检测水泥标准稠度用水量法相似, 相关性好。它的优点在于除水泥外还可以检测如粉煤灰、石粉和砂等填充材料以及它们的混合料, 以便了解所用填充材料的确切堆积密度, 使用比水泥堆积密度大的填充材料, 才能更好地改善混合胶凝材料的堆积密度, 及由此而产生的某些施工性能。

除此之外, 利用此法还可检验如颗粒分布、颗粒形状和表面特性以及粒度和颗粒表面积大小等因素对堆积密度的影响。然而此法只限于在那些吸水性可以忽略不计的材料上使用, 因为多孔状的颗粒材料吸水性大, 会影响检测结果准确性。当然这种方法也只适用于检测无内聚性的或内聚性很小的材料。

图10 为对德国现有几种粉体材料包括硅灰、水泥、粉煤灰、玻璃微珠、砂、细砾石和细碎石的检测结果, 粒度< 4mm 的细砾石和细碎石等粗粒材料都可用此方法检测。从图10 可以看出, 几种材料的饱和点用水量有较大的波动范围, 这也间接说明这种检测方法有较好的灵敏性, 可以作为粉体材料堆积体空隙率或堆积密度的检测手段。图10 还反映出, 同是一种材料可能达到的最紧密堆积密度有较大差异, 其根源主要是粉体粒度大小、颗粒分布和颗粒形状特性不同, 反过来也可以说调整粉体材料的颗粒特性确能改变堆积密度, 从而改善胶凝材料和混凝土的施工性能。

另外, 在M.Schmidt 2005 年发表的研究报告中提出, 用饱和点用水量法检测水泥的堆积密度时应在水中加入2%缓凝剂, 防止水泥在检测过程中发生水化,否则由于水泥早期水化可能结合约10%的拌和水, 使测出的空隙含量偏大。

4 混凝土泌水性的定量检验

新拌混凝土出现泌水对混凝土质量尤其是耐久性有很大损害。泌水与混凝土配方设计和施工工艺有很大关系, 其中就胶凝材料而言, 主要是胶凝材料用量和细颗粒含量。细颗粒少易出现泌水, 含量多会使需水量增大, 减水剂用量增高, 也会增加制备过程能耗。理想情况是使细颗粒含量恰到好处, 混凝土不仅不泌水或泌水控制在允许程度内, 又能在保证有足够施工性能的前提下尽可能减少水泥、水和减水剂用量, 这是水泥和混凝土界都在追求的目标之一。然而混凝土的泌水性还没有一个标准的检测方法和定量尺度, 这又给调配水泥或胶凝材料总体颗粒分布带来一定困难。最近P. Nischer 博士介绍一种由bpvLanzendorf 技术检验与研究所开发的混凝土泌水性定量检验器, 称压力检验器, 如图11 所示。

检验器主体为一10L 容量的气密性高压罐, 可承受5bar(0.5MPa)检测气压。罐体净高19.2cm, 罐顶为可开启的压盖, 高压空气从罐顶加入, 检测压力一般为3bar(0.3MPa), 用1 支压力阀调控, 1 个经过校准的压力表测压。搅拌好的混凝土浆样品装入试验罐, 经15min 加压, 检测结束后, 取下顶盖, 取样, 再用烘干法测表层混凝土浆含水量。一般情况下, 只测表层2cm 混凝土浆的含水量。若想了解含水量梯度变化,还需检测更深层的含水量。靠近表层的含水量增加得越多, 混凝土的稳定性越差, 越容易泌水。

这种检测方法的基本点是模拟混凝土浆的泌水过程。一些混凝土浆尤其是塑性混凝土浆, 浇注完在振捣过程中和振捣工作结束后很容易发生大颗粒固体材料向下沉降。若固体材料的整体颗粒分布不合适, 偏离最佳堆积密度颗粒分布曲线较大, 在混凝土自身荷重的作用下更易使大颗粒下沉, 细颗粒和水向表层富集, 呈现出常见的泌水现象。压力法检测就是用外加的空气压力模拟混凝土浆的自身荷重, 并加速这个作用过程。不过此检测方法目前还只是检测水分含量, 尚未检测细粉富集程度。通过一些试验得出:

1) 用高压空气在新拌混凝土浆试体表面施压确能促使浆体中的粗颗粒下沉, 细粉和水向表面富集。

2) 在固体材料配比相同的混凝土浆中, 加水量越多, 表层可测出的富集水量越大。若加水量固定不变,流动剂( 或高效减水剂) 用得越多, 表层富集的水量越多。

3) 这种检测方法是确切有效的, 适合工地使用。从大量试验结果中得出, 用3bar(0.3MPa) 气压、15min加压时间和测2cm 表层含水量的检测方法, 则扩展度为55cm 的混凝土, 表层含水量允许值为≤15%; 扩展度为65cm 的混凝土, 表层含水量允许值为≤25%。也可以说, 在这个最高允许含水量以下的测值范围, 新拌混凝土的泌水稳定性是可以承受的。

4) 从目前所获得的经验中得出, 新拌混凝土浆为达到相应的扩展度不论是通过多加水的办法还是通过多加流动剂的办法实现, 这种泌水性检测结果都是一样的, 也可以说对这种试验结果没有影响。

在塑性混凝土中, 粒度< 0.125mm 的细粉堆积密度对需水量有很大影响。若颗粒分布合理, 粗颗粒间的空隙能为适量的细颗粒充填, 就能减小堆积体的空隙率, 这时混合细粉的总表面积往往是增大了, 但需水量却减少了; 若填充的细颗粒过多, 超过了刚好填满空隙的最佳含量, 或者填充用的微细粉过细, 比表面积过大( 如硅灰) , 则需水量又会增大。混凝土中的细粉部分偏离了最佳化状态, 若达到同样的可加工性就必须增加水量或者增加流动剂量, 结果必然是损害

新拌混凝土的稳定性, 易产生泌水。利用上述的压力检验器不仅能使混凝土界对泌水性的控制和检测方法有了定量尺度, 以便于更好的选用水泥和填充材料的品种、数量、细度和颗粒分布, 对水泥界也有助于根据混凝土施工需要调配水泥的合理细度和颗粒分布。

P. Nischer 用压力法在一些混凝土试样上作了试验, 试验混凝土集料最大粒径16mm, 用水量208L/m3, 混凝土中的水泥、填充材料和流动剂含量以及扩展度列于表1, 水泥及细粉总体筛析值列于表2, 所测表层含水量绘于图12。其中包括经压力法试验后由4个深坑点取样、用微波烘干测出的含水量平均值WA.MW 检测和由拌和水( 未加压) 得出的初始含水量WA.初量。由经验得出, 在用微波烘干新拌混凝土时, 只能测出95%~97%的拌和水量, 分析图12 的检测结果时应考虑这个因素。

注: ①MS 为硅灰, STM为石粉; ②压力试验: 混凝土1~8 和10 号的扩展度=64~66cm, 混凝土9 和11 的扩展度≥71cm; 制备混凝土样时另外加入25~27L/m3 石粉从表1 的检测结果中可以明显看出, 除4 号和10 号( 包括11 号) 混凝土外, 其他各混凝土都已接近产生离析的界线, 似乎不能承受再加大水量或流动剂含量。从这组试验得出:

1) 比较1~3 号混凝土样, 1m3 混凝土细粉含量同为120L/m3(水泥93L/m3, 石粉27L/m3) , 2 号样使用相对较细的CEMⅡ42.5R 水泥, 其表层富集的水量最少; 1 号样使用较粗的CEMⅡ42.5N 水泥, 表层富集的水量最大。这3 个混凝土含有相同的水量和流动剂量, 扩展度也基本相同, 但细磨水泥对减少泌水有利。

2) 将混凝土中的细粉含量提高到153 L/m3( 水泥及其填充材料127 L/m3, 石粉26L/m3) , 使用较粗的CEMⅡ42.5N 水泥的6 号和7 号混凝土表层富集的水量有明显下降, 而使用较细的CEMⅡ42.5R 水泥的8 号样, 与细粉含量为120L/m3 的2 号样比较, 其表层富集水量还稍有增加。这些混凝土的细粉含量较高,要达到相同的扩展度, 就必须较细粉含量少的混凝土多加约15%的流动剂。这个结果说明, 使用细磨水泥不宜过分增加细粉用量。

7 号和9 号混凝土细粉全部是水泥, 含量为127L/m3, 9 号混凝土用的水泥较细, 为CEMⅡ42.5R,在靠近表层富集水量相近的情况下, 与使用较粗的CEMⅡ42.5N 水泥的7 号混凝土比较, 扩展度大出5cm, 此时细磨水泥较有利些。

3) 若将混凝土中的细粉含量提高到190L/m3( 水泥及其填充材料165L/m3, 石粉25L/m3) , 在表层富集水量相同的情况下, 使用较粗的CEMⅡ42.5N 水泥的11 号混凝土, 较水泥用量为127 L/m3 的7 号混凝土扩展度大出9cm, 与细粉含量为120L/m3 的混凝土比较, 在扩展度同为66cm 时流动剂要多用60%。多用较粗水泥可以提高混凝土浆的流动性, 但需增加流动剂用量。

4) 若在细粉含量为120L/cm3 的混凝土中用硅灰取代7%的较细CEMⅡ42.5R 水泥, 为达到66cm 的相同扩展度, 流动剂用量须提高近2 倍( 如5 号混凝土) 。由于流动剂用量明显增加, 所以用硅灰取代细粉时表层的富集水量会有少量增加。

这些试验结果虽然讲的都是混凝土性能, 但也显示出水泥粉磨细度与混凝土泌水性、扩展度和流动剂用量间的关系。磨得较细的水泥对降低混凝土泌水有利, 但水泥及细粉填充材料用量不能过分提高, 否则以用较粗的水泥为好。

以上介绍的几种检验方法是在混凝土性能研究中新出现的比较简单实用的方法, 它们对水泥性能的研究与改善也很有帮助, 对我们也有借鉴参考作用。

另外, 也说明水泥及混凝土的性能研究中检测手段十分重要, 需要不断完善、更新和填充, 才能步步深入地揭开材料特性的奥秘。

参考文献:

[1] Ursula Star. Effektive Methoden zur Messung der Korngrōβe undKornform[J]. Aufbereitungs Technik, 2004,(6):6- 16.

[2] Wolfgang Puntke. Wasseranspruch von feinen Kornhaufwerken [J].beton, 2002,(5):242- 248.

[3] Peter Nischer. Mehlkornoptimierung Notwendigkeit und Mōglichkeitenzur Ermittlung der korngrōβenverteilung,Kornform und Kornoberflōche[J]. BFT,2006,(4):38- 47.

[4] Peter Nischer. Weiche Betone mit verschiedenem Mehlkorn Maβnahmen zur Verbesserung der Verarbeitbarkeit[J]. BFT, 2006,(8):42- 53.