【摘要】:煤矸石的活性对于水泥混凝土的性能有重要影响,如何更好激活煤矸石的潜在活性是研究者面临的一个难题。本文介绍了热激活、物理激活、化学激活、辐射激活和复合活化的机理及目前研究状况,近而讨论了提高煤矸石活性时应注意的问题。

【关键词】:煤矸石;物理活化;化学活化;热活化;辐射活化,复合活化

我国每年由采煤而产生的煤矸石很多,不仅占用了大量的耕地,而且严重的污染了周边环境。为了消除这种危害,变废为宝,煤矸石已被用于填坑垫基,作为水泥混合材,混凝土骨料,制作少熟料水泥、空心砖、混凝土砌块、瓷砖等,其掺量可以达到60%。为了进一步扩大其应用,对于掺煤矸石混凝土的耐久性也已经进行了一定的研究,发现掺入煤矸石后,混凝土密实度提高,具有较好的抗冻性、抗炭化能力、抗渗性、抗硫酸盐侵蚀、较低氯离子扩散速度和护筋能力[1-2],现在开始了全煤矸石水泥、高掺和复合掺高性能混凝土的研究,其中在973计划的高性能水泥制备和应用的基础性研究项目中对煤矸石已进行了更深层次的探索。

但是在这些研究当中,以自燃煤矸石为基础,其活性较低,如何更有效地激发煤矸石的潜在活性是困扰研究者的一个主要问题。目前常采用物理激活、热激活、微波辐照活化和化学激活,其中对于煤矸石热激活的研究较多,由于目前的活性激发主要是针对某一种方法的结果进行分析,对于煤矸石活性的充分发挥远远不够,本文将从各种方法着手,对煤矸石活性的激发进行比较全面的分析。

1. 煤矸石的活性来源

自燃煤矸石中SiO2含量在50-70%,Al2O3在20-35%。在一定的条件下,煤矸石可以分解出无定形的SiO2及Al2O3,这些无定形的SiO2及Al2O3在一定的条件下(如CaO、CaSO4和水的存在),会发生如下反应而生产强度:

Al2O3+3CaO+3CaSO4+32H2O=3CaO·Al2O3·3CaSO4·32H2O (1-1)

Al2O3+3CaO+CaSO4+18H2O=3CaO·Al2O3·CaSO4·18H2O。 (1-2)

Al2O3+4CaO+13H2O=4CaO·Al2O3·13H2O。 (1-3)

SiO2+CaO+xH2O=CaO·SiO2·xH2O。 (1-4)

2.煤矸石激活方法

2.1物理激发

物理激活也称机械激活,在粉煤灰、矿渣、煤矸石等处理方面,具有很好的效果。通过超细粉磨混合材,使其颗粒变得很小,不仅还可填充硬化结构的毛细孔,起到密实增强的作用,而且还能增加混合材的比表面积,同时其颗粒表面出现错位、点缺陷和结构缺陷,氧化硅和氧化铝的无定形程度增加,颗粒表面自由能增加,从而提高活性,它可以以极快的速度消耗氢氧化钙和石膏, 促进混合材与水泥水化产物的二次反应,使生成的水化产物增加,因而提高了强度。煤矸石激活也可以采用这种方法。

反应过程中煤矸石的颗粒大小直接关系着水泥的标准稠度用水量、水化反应的快慢、水化完全的程度和凝结时间。因为经过粉磨后,煤矸石变成多孔材料,易吸水,导致掺入煤矸石的水泥浆体达到标准稠度时用水量增加。煤矸石越细,比表面积越大,吸湿性也将增大,同时与Ca(OH)2和石膏的反应越快,钙矾石和C-S-H生成速度加快,凝结时间越短,水泥28d强度也就越高。芋艳梅等对[3]煤矸石进行高能球磨处理,发现掺50%煤矸石的水泥浆体用水量达到33%,比用纯硅酸盐水泥高了5.5%, 但终凝和初凝时间只有纯硅酸盐水泥的一半;掺20%煤矸石的试样28d强度超过了纯硅酸盐水泥,掺量为40%时28d强度达到44.1MPa。

此外煤矸石颗粒分布特征及其与水泥颗粒分布组合的搭配,也是影响煤矸石活性的一个重要条件。胡曙光等[4]对于在水泥中加入煤矸石颗粒分布特征进行研究发现,增加煤矸石中40μm以下颗粒含量有利于提高水泥的早期强度,但过多的提高煤矸石中1μm以下颗粒含量不一定对水泥的3d强度有利。保持一定量的40~80μm煤矸石颗粒含量,可以减少浆体的坍落度损失,有利于发挥煤矸石在水泥体系中物理堆积作用,提高水泥后期强度。因此保持煤矸石合理的颗粒级配是很重要的。

但是颗粒度的增加,意味着能耗的增加,从而限制了煤矸石的磨细程度,使大部分煤矸石反应程度降低或者并没有参与反应,主要起物理填充作用,因此,对于一般细度的煤矸石应更注重颗粒级配的影响。不过材料的颗粒级配与材料本身性质密切相关,在工业上也比较难以控制,使机械活化的效果远低于理论分析的效果,因此应采用和其它的激活方式相结合。

2.2热激发

煅烧是激发煤矸石活性的另一种有效手段,旨在利用高温使煤矸石微观结构中的各微粒产生剧烈的热运动,脱去矿物中的结合水,使钙、镁、铁等阳离子重新选择填隙位置,从而使硅氧四面体和铝氧三角体无法聚合成长链,而存在很多的断裂点,形成热力学不稳定结构,即烧成后的煤矸石中含有大量的活性氧化硅和氧化铝[5]。

在煤矸石的煅烧过程中,粘土类矿物和云母类受热后发生脱水、分解;高岭石分解为偏高岭石和无定形的SiO2及Al2O3,其过程如下:

在550℃~700℃时:

Al2O3·2SiO2·2H2O=Al2O3·2SiO2+2H2O (2-1)

在800℃~900℃下:

Al2O3·2SiO2=Al2O3+2SiO2 (2-2)

此时的SiO2和Al2O3以无定形的形式存在,是主要的活性来源。

当温度大于1000℃时,又重新结合成莫来石晶体,使活性降低。

2SiO2+3Al2O3=3Al2O3·2SiO2 [6] (2-3)

通过750℃烧煤矸石的XRD发现伊利石和高岭石的特征峰消失,主要是石英和变高岭石衍射峰,烧煤矸石中高岭石转化为变高岭石,变高岭石不是完全的非晶,而是部分有序的半晶态物质[7]。通过红外显微镜反射光谱研究煤矸石以及水泥浆体的水化产物微结构,也发现煤矸石在煅烧温度为600°C时已经脱除羟基,晶体结构遭受严重破坏并产生相变,用煅烧后的煤矸石制成的水泥试样中煤矸石的非活性成分的吸收峰峰位不变,而活性成分的峰位由于水化发生偏移[8]。用XPS发现700℃热处理煤矸石的Al2p结合能 ( 74.47 eV ), 而煤矸石中Al2p结合能为75.06 eV。由于四配位A1的结合能通常为73.40 ~74.55 eV,而六配位A1的结合能为74.1~75.0 eV。 这说明了煤矸石以六配位铝为主,700℃热处理的煤矸石中以四配位铝为主,同时发现900 0C锻烧的煤矸石以六配位铝为主[9]。朱明秀等[10]发现原始煤矸石未经任何处理时基本上不表现出火山灰活性,并且会导致水泥强度大幅度降低;经600~900℃加热处理之后再与水泥混合使用,表现出显著的火山灰活性,水泥强度得到明显改善。此外通过煅烧可以除去煤矸石中的碳,可以减少对水泥强度、需水量、耐久性的影响[11]。

由于煤矸石成分复杂,导致煅烧煤矸石的最佳温度不能形成统一定论。以黏土类为主的煤矸石有两个活性温度区域:中温(600℃~950℃)和高温(1200℃~1700℃),一般采用低温活化区;以高岭石为主的煤矸石,活性温度区在650℃~950℃;以云母类矿物为主的煤矸石,活性温度区在1000℃~1100℃[12]。用XPS发现未处理煤矸石Si2p电了结合能(103.24 eV)大于经500℃和700℃热处理后煤矸石的Si2p电了结合能(102.78 eV ),而小于900℃时煤矸石Si2p电了结合能 (103.49 eV ),说明煤矸石在500℃~900℃存在最佳活化温度[9]。此外煅烧时间不宜过长,否则会使本来已产生的活性SiO2和Al2O3也会重新生成莫来石,一般煤矸石适宜煅烧时间为1 h~2 h[13-14]。

由于煤矸石中CaO含量很低,在高温煅烧过程中一般需要补充CaO[15]。除了加入石灰石外,还可加入石膏、矿化剂等,使硅酸盐水泥熟料矿物在低温下合成。

煤矸石的活性来源是由于高温下无定型SiO2和Al2O3的存在,要使这种高温不稳定结构在常温下保留下来,在煅烧后必须进行急冷,使规则的晶体来不及形成,大量热能转化为化学能存在于煤矸石中。煅烧温度越高,冷却速度越快,活性越高,一般采用自然冷却和在水中淬冷,其中后者效果更好。

煅烧煤矸石得到的活性需要在一定条件下才能发挥出来,即单纯的煤矸石在水中并不产生胶凝强度,需要在碱性或者硫酸盐条件,如加入水泥后产生二次水化反应。为了促进煤矸石活性的进一步发挥,可以采用化学激活相结合。

2.3化学激发

煤矸石化学激活是通过引入少量激发剂,使其参与并加速煤矸石与水泥水化产物的二次反应。在碱的作用下,结构中Si-O-Si和Al-O-Al共价键断裂,形成离子进入溶液,[SiO4]4-和[AlO4]5结合形成三维聚合铝酸盐结构,Davidovites.J[16]认为其聚合模式可以用以下通式表示:

Mn-[(Si-O2)m-Al-O ]n•qH2O (2-4)

其中:M为碱金属;m可以为1, 2, 3; n为聚合度;q结合水量。

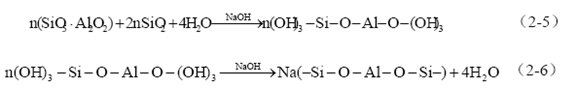

由于该结构类似于沸石,可认为是沸石的前驱体。因此

由于(2-6) 式反应不断发生,并生成稳定的三维聚合铝酸盐结构水化产物,消耗了 (2-5) 式中生成物,使 (2-5) 式的反应得以不断进行,从而使煤矸石中Si-O键和Al-O键不断被破坏,促使结构解体。反应形成的铝酸盐水化产物不断交织、连生聚合,产生高强度无序的结构材料。在网络结构中,Al3+取代Si4+而占据在硅离子的位置,形成了 [SiO4]4-和「A1O4]5-四面体由氧原子共有相连的结构,由于铝离子为三价离子,在铝离子的周围带负电荷,为了平衡电价,带正电荷的钠、钾等碱离子填充在凝胶体的通道中,而获得相对稳定的凝胶结构。由于碱离子的这种特殊结构,在碱离子与其它离子进行交换时,不至于因碱离子的失去而导致结构破坏。因此,该胶凝材料水化产物形成后具有一定的强度和耐水性。

影响反应进程的重要因素是激发剂的类型和掺量。因为碱激发反应的步骤是相交错进行的,化学元素的溶出、反应产物的生成和聚合几乎同时发生。当溶液中不含可溶性硅酸盐时,煤矸石首先要在碱的作用下,溶出SiO2,然后才能发生式(2-5)、(2-6)的反应,而溶液中有可溶性硅酸盐,可以直接发生式(2-5)、(2-6)的反应,从而加速了反应进程,其直接的结果就是含可溶性硅酸盐的激发剂激发效果优于纯氢氧化物激发剂。张长森等[7]研究了碱煤矸石胶凝材料的微观结构,发现当采用NaOH激发时,可以清楚看到棉絮状的无定形凝胶状的水化产物生成,且未完全水化的煤矸石颗粒周围被水化产物包裹着,凝胶与凝胶之间有较多的孔隙。当采用水玻璃激发时,棉絮状的凝胶已连成一体,未水化的煤矸石颗粒很少,碱胶凝材料结构致密。朱明秀等也发现用水玻璃的活化效果优于芒硝。[9]

同矿渣、粉煤灰的化学激发剂掺量相似,煤矸石的化学激发剂也存在一个最佳掺量,当低于最佳掺量时,随着碱掺量的增大,[OH]—的浓度逐渐增大,水化反应速度加快,胶凝体含量随之增加。但是,当掺量超过最佳掺量时,[OH]—离子浓度太高,由于激发速度快,在矿渣物料颗粒表面形成一层水化产物保护膜,阻止反应进一步进行。不同的激发剂所得到 [OH]—离子浓度不同,相同的掺量所引起的[OH]—离子浓度增加快慢程度不同,即不同的激发剂最佳掺量不同。王聪[17]对水玻璃和NaOH掺量进行研究,发现随着NaOH掺量的增加,水泥强度不断增加,当达到10%时,3d抗压强度达到55.7MPa,28d抗压强度达到70.6 MPa,但NaOH掺量再增加,强度增长缓慢;水玻璃掺量在6%到8%范围内,强度增长特别快,但超过8%时,强度有所下降,并且不稳定。朱明秀等得到水玻璃的最佳掺量为4%,出现这种差异,这可能与水玻璃的模数有关。王聪也发现[10][17]模数1.2的水玻璃激发效果要优于0.8和1.6。因为水玻璃模数高,意味着水玻璃中氧化钠含量高,则溶液pH值高(水玻璃离解生成的氢氧化钠基本上不参与反应,只于溶液的pH值相关)。

化学激发主要是对于破坏Si-O的网络结构,而Si-O结构相对比较稳定,同时激发剂种类以及掺量的影响与所存在溶液的PH值相关,相应单纯的化学激发过程还是比较慢,为了促进激活效果,一般要与热激发相结合。

2.4微波辐照激活

微波为频率非常高的电磁波,通常是指300MHz~300GHz的高频电磁波。物料对电磁波的吸收特性是指电磁波能够穿透到物料内部,其穿透的距离在理论上与电磁波波长同数量级,因此对物料加热可以采用微波辐照。微波辐照与传统加热不同,传统加热是依靠热源通过传导、对流和辐射的方式,首先使物体表面加热,然后通过热传导,使物体由表及里逐渐升高温度,热量在多数物体内传递的速度很慢,因此达到整个物体加热需要较长时间。而微波易被由极性分子组成的介质体如含水的物体吸收而转变成热能,如橡胶、三聚氰胺树脂等会吸收微波而发热,却不会被由非极性分子组成的绝缘体如陶瓷、玻璃、聚乙烯和聚丙烯等物体所吸收,但可以穿透这些物体。由于绝缘物体不吸收微波,所以不会发热。因此微波辐照只能对吸收微波的物料有加热效应。微波透入物料内部深层,被物料吸收转换成热能对物体直接加热,形成物料独特的受热方式─物料整体被加热,即无温度梯度加热。只要介质体不是很厚,就可以很快达到整体加热的效果[18-19]。

当用传统方法加热时,煤矸石中在同一微小区域各种矿物的升温速率基本相同,它们被加热的温度也大致相同,在矿物之间不会产生明显的温度差。当用微波辐照时,由于组成煤矸石的各种矿物具有不同的性质,它们在微波场中的升温速率各不相同,因而煤矸石中不同矿物会被微波加热到不同的温度。由于微波能够加热大多数吸收微波矿物,而不加热不吸收微波的矿物,因而在吸收微波、部分吸收微波和不吸收微波的矿物之间会形成明显的局部温差,一方面使矿物之间产生热应力,会促进在矿物之间的界面上裂缝产生,同时又有效地促进吸收微波矿物的单体解离和增加吸收微波矿物的有效反应面积,另一方面,在加热过程中会使煤矸石发生晶型转变、相变或化学反应。由于微波辐照是对矿物整体加热,因此煤矸石的煅烧比较充分,解决了传统加热方式中为提高煅烧效果而细度必须比较小,需要的时间比较长的问题,同时微波辐照也改变了煤矸石的矿物结构,对于煤矸石的潜在活性也会有更大的影响。

目前对于在水泥混凝土掺和料改性方面研究很少,赵志曼等[20]利用微波辐照的煤矸石配制的水泥砂浆,发现煤矸石首先脱除物理吸附水和部分有机质,接着煤矸石内发生脱羟反应,使无定型矿物生成,从而使水泥砂浆的致密度和28天抗压强度提高。

对于微波来说,不同的波长能量不同,不同的辐照时间对于煤矸石的加热效果将产生很大的差异,而煤矸石矿物对于温度非常敏感,因此应该对于微波的波长和辐照时间加以考虑,其它方面可以参考热激发应该注意的事项。

2.5复合激活

复合激活是指采用一种或者几种方式进行共同激活的方法,一般常采用物理-热、热-化学复合激活等。

朱明秀等[10]用芒硝或水玻璃作为激发剂对煤矸石施加热力化学复合活化,在适宜的掺量范围内水泥强度,尤其是早期强度,比单纯的活化方式有更好的效果。顾炳伟等[21]采用煤矸石物理-热复合活化,发现煅烧温度、粉磨时间参数对掺煤矸石水泥早期强度的影响不大,但对后期强度有较大影响。在保持细度相同的情况下,对于煤矸石的热力活化存在最佳活化温度;在相同的热力活化制度条件下,对于煤矸石的机械活化存在最佳机械粉磨时间。在相同的热力活化制度、相同的粉磨时间条件下,采用“先混后磨”的粉磨方式优于“先磨后混”。芋艳梅等[3]采用热力学-机械力-化学作用对煤矸石进行活性激发,发现掺煤矸石2 0%时,水泥28d胶砂强度可达53.8MPa,掺量为40%时达到44.1MPa。

相对而言,复合活化的需要考虑问题比较多,造成在这方面研究比较少,以后应该在热-化学复合方面多注意些,可以尝试微波与其它三种方式的结合的研究,尤其是化学活化的结合。

3.对比试验

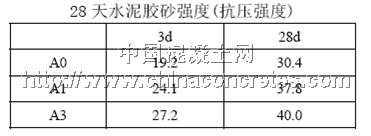

平顶山星峰水泥厂52.5的P.Ⅰ硅酸盐水泥,平顶山自燃煤矸石、800℃煅烧1h的煤矸石和微波600 W辐照30 min的煤矸石,按照水泥胶砂强度试验配制三组试样A0、A1、A2,其中煤矸石掺量为30%,水玻璃(n=1.2)为6%,测得的3d和28天强度如下:

从上面结果可以看出微波辐照3d和28d强度都比较高,800℃次之,未处理的较低,但由于数据较少,有待进一步试验。

4.结论

对煤矸石采用物理、热、化学激活主要是促进活性SiO2和Al2O3的生成,从而提高水泥混凝土制品的强度,改善其耐久性;而微波辐照有待进一步研究。物理激活不能只强调磨细程度,应该重视颗粒群特征和颗粒搭配情况;热激活不仅要考虑煅烧温度、煅烧时间、冷却方式,还应考虑煅烧中的物料状态、通风情况等;化学激活需要注意激发剂的类型和掺量的影响;微波辐照要考虑微波的波长和辐照时间。这些激活方法所起到的作用不是绝对独立的,一般需要将热激活、物理激活、化学激活等手段同时使用,才能取得良好的效果。由于煤矸石的成分波动性大,因此对于不同的煤矸石,要通过试验来确定适宜的激活方法。

参考文献:

[1]吴继兰.废渣在混凝土中的应用[D].泰安:山东科技大学,2003

[2]管学茂.水泥基材料在氯盐环境中服役行为及机理研究[D].北京:中国建筑材料研究总院,2005

[3]芋艳梅.方莹,张少明.机械力化学效应对煤矸石水泥性能的影响[J].硅酸盐通报,2006,25(4):59-61

[4]胡曙光,陆红兵.煤矸石颗粒分布对煤矸石-水泥体系水化及性能的影响[J].水泥,2006,10:5-8

[5]宫晨琛,宋旭艳,李东旭等.煅烧活化煤矸石的机理探讨[J].材料科学与工程学报,2005,23(1):88-91

[6]Papadpkis V G. Experimental investigation and theoretical modeling of silica fume activity in concrete [J]. Cement and Concrete Research,1999,29:79-86

[7]张长森,薛建平,房利梅.碱激发烧煤矸石胶凝材料的力学性能和微观结构[J].硅酸盐学报,2004,32(10):1276-1280

[8]冯奇,王培铭. 煤矸石热活化及水泥水化的红外分析[J].建筑材料学报,2005,8(3):215-220

[9]李化建,孙恒虎,铁旭初.热处理煤矸石活性评价方法的研究[J],煤炭学报,2006,31(5): 654-656

[10]朱明秀,闫小梅,潘志华.煤矸石热力化学复合活化研究[J].南京工业大学学报,2006,28(3):15-19

[11]郑蕉林,童琳,颜廷山. 煤矸石活性的探讨[J].山西建筑,2006,32(2):160-161

[12]关建适.煤炭灰渣的活性[J].硅酸盐学报,1980,8(4):425-429

[13]赵鸿胜.影响煤矸石热激活的因素分析[J].四川水泥,2003(6):10-12.

[14]宋旭艳.煤矸石活化过程中结构特性和力学性能的研究[J].硅酸盐学报,2004,32(3):358-363.

[15]宫晨琛,李东旭,王晓钧.增钙锻烧煤矸石的活性评价及其作用机理[J].硅酸盐学报,2005,33(7):842-845

[16]Davidovites J. What future for Portland cement?[A] Symposium on Cement and Concrete in the Global Environment[C].Chicago,1993:10

[17]王聪.碱激发胶凝材料的性能研究[D].哈尔滨:哈尔滨工业大学,2006

[18]张兆镋.微波加热技术基础.(第一版)[M].北京:电子工业出版社,1988:3

[19]常爱民.微波处理技术在材料科学工程中的应用[J].物理与工程,2002,12(1):23-26

[20]赵志曼,何天淳,程赫明等.微波辐照激发煤矸石活性机理研究[J].矿冶工程,2002,22(3):54-56

[21]顾炳伟,王培铭,熊少波.煤矸石的机械-热力复合活化研究[J].新型建筑材料,2006,6:43-46