摘要:本文从热活化煤矸石、页岩的工艺入手,研究了煤矸石、页岩的最佳煅烧温度、保温时间,以及煅烧过程中添加辅料对活化的影响;同时也研究了粉磨时间与产品比表面积的关系。研究结果表明:煅烧的煤矸石、页岩易磨性好,实验室粉磨15 分钟比表面积约为400m2/kg;实验室煅烧煤矸石的温度在850℃,保温2 小时时其活性表现最好。

关键词:煤矸石 页岩 煅烧 活化

1 引言

煤矸石是煤矿建井和生产过程中排出来的一种混杂岩体,它包括煤矿在井巷掘进时排出来的矸石、露天煤矿开采时剥离的矸石和洗选加工过程中排出的矸石。煤矸石的产生量约占煤炭开采量的10%~25%。我国煤矸石的堆放已形成1500 座矸石山,全国贮存的矸石共计约有40 亿吨、占地近30 万亩,除综合利用约8000 万吨外,其余部分就近自然混杂堆积贮存。煤矸石已经成为我国积存量和年产量最大、占用堆积场地最多的一种工业废物[1]。煤矸石一般露天堆放,经日晒、雨淋、风化、分解,产生大量的酸性水或携带重金属的离子水,下渗损害地下水质,外流导致地表水的污染。近1/3 的煤矸石由于硫铁矿和含碳物质的存在发生自燃,产生有害有毒气体,严重污染环境。煤矸石堆放不仅对矿区的自然景观造成一定的影响,有时会产生滑坡和泥石流现象[2]。

页岩是以SiO2 和Al2O3 为主要成份的粘土质沉积岩,分布非常广泛,但利用程度低。页岩中的铝硅酸盐矿物为结晶态,结构稳定,没有水化活性。经过一定温度煅烧后的烧页岩,表现出明显的水化活性,这种活性来自粘土矿物分解后所形成的无定形物质,或者可能来自高温熔融所形成的玻璃相。通过用X 射线衍射仪和扫描电镜对烧页岩的矿物组成和微观形态进行分析,并对其水化活性进行测定,表明:在700~800 ℃的范围内煅烧的页岩具有明显的火山灰活性,是很好的水泥混合材,可以用于生产水泥[3]。

有关部门出台了煤矸石燃烧发电政策[4]。研究表明煅烧煤矸石具有较好的活性[5,6]。而且煤矸石、页岩中的CaO 含量较低,提高体系的CaO 含量也是提高活性的方法[7]。本文通过煅烧煤矸石、页岩配以少量硅酸盐水泥熟料,研究了煤矸石-页岩少熟料复合水泥体系的胶凝材料的制备工艺和性能。

2 原材料及试验方法

2.1 原材料

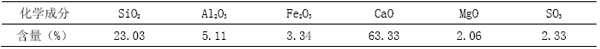

本试验采用了北京水泥厂P.O 42.5 普通硅酸盐水泥,其化学成分如表1 所示。

表1 水泥的化学成分

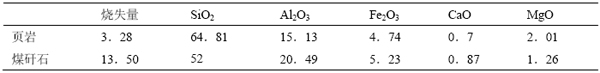

试验用煤矸石、页岩取自北京房山。煤矸石为块状,在试验室破碎成粒状后在马弗炉中煅烧,然后粉磨至适当细度;拟利用的页岩本身是粉末状的产品。其化学成分见表2。

表2 煤矸石、页岩的化学组成

经850℃煅烧的煤矸石、页岩的化学组成见表3。

表3 煅烧煤矸石、页岩的化学组成

试验用外加剂是实验室自制的活化剂,是硫酸盐和有机物复配而成。

2.2 试验方法

将块状的煤矸石破碎到粒径10mm 以下,用马弗炉煅烧;对于粉末状的页岩可以直接煅烧,煅烧的煤矸石、页岩经过一定保温时间以后置入空气里急冷。待冷却后和适量石膏混合用试验小磨粉磨。粉磨一定的时间后的产物与适量水泥复合按GB/T17671-1999 水泥胶砂强度检验方法(ISO 法)进行强度试验。比表面积采用勃氏比表面仪测定。

3 试验结果与讨论

煅烧是煤矸石、页岩活化最重要的步骤。煅烧煤矸石的作用主要有两方面,一是由于煤矸石是夹在煤层中的,不同程度地含有碳,由于碳对水泥的强度、需水量、耐久性等都会有一定的负面影响,因此对于未自燃过的煤矸石须通过煅烧除去碳后才可以利用。二是通过煅烧,煤矸石中的高岭石组分在一定温度下发生脱水和分解,生成偏高岭石和无定形的二氧化硅及氧化铝。实验证明并不是煅烧温度越高,活性越高。它有一温度范围,这一最佳的温度范围一般在700~900℃左右,要根据不同产地煤矸石经实验而定。

3.1 煅烧温度对煤矸石活性的影响

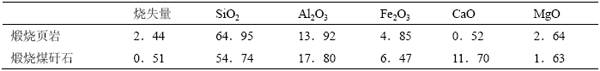

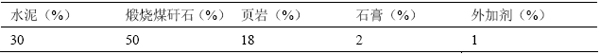

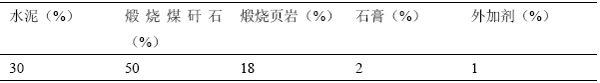

煅烧煤矸石温度的高低直接决定烧煤矸石的活性。温度过低时,煤矸石中的碳燃烧不完,使水泥标准稠度用水量增大,同时,高岭土组分分解不彻底,活性组分比重相对减少,从而使活性下降;当温度过高时无定形的SiO2 及Al2O3 重新结晶为莫来石晶体,又使活性降低。所以最佳的煅烧温度是煤矸石活性的关键。本实验根据煤矸石活性温区设计了650℃、750℃ 、850℃、950℃、1050℃ 几个煅烧温度点。把煅烧过的煤矸石用相同的粉磨时间粉磨,然后采用强度法检验煅烧煤矸石的活性。在其它的条件不变时,考察煤矸石煅烧温度对活性的影响,以成型试块的强度来反映和判断煅烧煤矸石的活性。成型时的材料配比见表4。煅烧煤矸石料和页岩一起粉磨15 分钟。其中,页岩是未煅烧的,只是将其磨细到与水泥相当的细度。

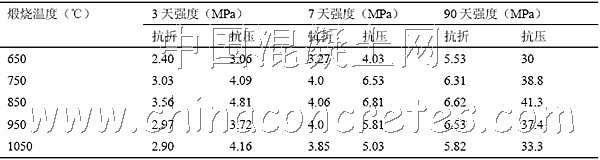

煤矸石分5 个温度煅烧,为纯煤矸石煅烧,未加辅料。煅烧后采用胶砂试验方法对其进行成型。考察煅烧温度对于强度影响规律,结果见表5。

表4 成型煤矸石-页岩复合胶凝材料的配比(质量分数)

表5 煅烧温度对复合胶凝材料强度的影响

在没有加任何辅助煅烧料的煤矸石在这几个煅烧温度下的活性850℃时最高。过高、过低的煅烧温度其活性都有所下降。还可以看出由于只有30%的水泥,煅烧的煤矸石和页岩占将近70%,试块的抗压强度都不高。而且在试验过程中发现,如果煅烧煤矸石时料装的过于紧密,煅烧使碳燃烧不完全,磨出来的料明显颜色偏深,在成型过程中,试样的需水量明显比增大,振动试块表面的浆液颜色明显较深,这样试块的强度会降低。从数据中可以看出,这种配方成型的试块的抗压强度不高,但是抗折强度相对于抗压强度来说表现得更好。关于机理有待深入研究与探讨。

3.2 煅烧时恒温保温时间对活性的影响

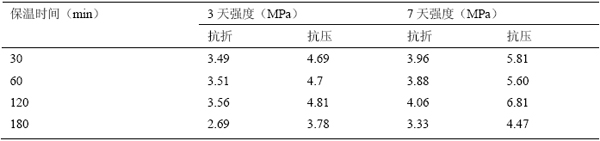

煅烧时达到预设的温度后保温到取出试样这段时间为保温时间。为了确定最佳保温时间,在850℃设计了几个保温时间,均未加煅烧辅料。成型配比见表4。粉磨时间为15 分钟。根据成型试件的强度来判断煅烧煤矸石活性的高低。煅烧保温时间与复合胶凝材料强度的关系见表6。

表6 保温时间与复合胶凝材料强度的关系

从表6 可以看出,2 小时保温表现出的活性最好。在增加煅烧辅料后的试验中也表明,保温一个小时的活性最好。3 小时活性反而下降,这主要是由于无定形的SiO2 及Al2O3 重新结合为莫来石晶体,又使活性降低,2SiO2+3Al2O3=3Al2O3·2SiO2采用空气急冷的目的就是为了使半熔融状态下的矿物能迅速冷到室温,由于速度太快熔融部分还没来得及重结晶就冷却凝固,这样形成的大量玻璃体。这是活性的主要来源。所以保温时间对强度的影响显著。从试验的结果来看,2个小时是比较理想的煅烧保温时间。

3.3 添加煅烧辅料对煤矸石活性的影响

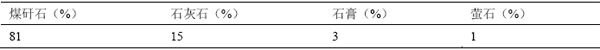

由于没添加任何辅料的煅烧煤矸石整体强度都比较低,根据有的试验证实[7],煅烧添加一定的辅料可以在煅烧过程中就可以生成具有水硬性的物质。本文采用的煅烧辅料见表7。表中的百分数为质量百分数。成型配比采用表4 的配比。

表7 添加煤矸石煅烧辅料的组成

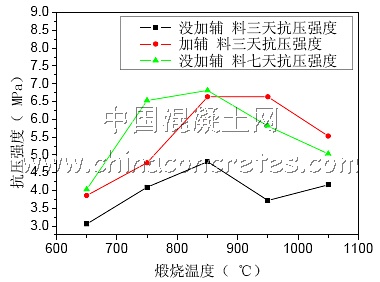

添加煅烧辅料后的强度比没加辅料的强度有所提高。煅烧辅料的添加,使成型试块的三天抗压强度大幅度提高,几乎与没添加辅料的七天强度持平,如图1所示。

图1 添加辅料煅烧煤矸石对于复合胶凝材料强度的影响

这说明了煅烧辅料对提高煤矸石的活性有比较明显的作用。而且,加煅烧辅料的950℃的强度也达到了最大值。说明煅烧的温区发生了偏移,偏向了更高的温度。但是从提高煅烧煤矸石的活性来说这是有利的。这可能跟添加的石灰石到950℃左右分解有关。石灰石分解出的CaO 和前面分解生成的活性SiO2 和Al2O3 反应,生成具有水硬性的物质:

2CaO +SiO2_____ 2CaO.SiO2

CaO + Al2O3_____CaO. Al2O3

在增钙煅烧过程中掺入萤石和石膏可以起到矿化剂的作用,由于试样中加入了CaO,SO42-,F-等物质,使得这些增钙样中的原聚合硅氧四面体解体,甚至出现了玻璃体和无定形物质,进而使得试样中存在的硅氧多面体结构。而且在此作用下,非对称的硅氧多面体结构产生了分裂[8]。

3.4 煅烧对页岩活性的影响

页岩是煤矸石-页岩复合胶凝材料的另一个重要的组成部分。页岩的活性激发与煤矸石类似,都是希望通过煅烧来获得更多的活性物质,在水泥水化过程中与反应生成的Ca(OH)2发生二次火山灰反应。但是,页岩与煤矸石所不同的是它不像煤矸石那样含很多的碳,考虑到能耗的问题,本文前面设计的实验都是只针对页岩进行粉磨。这里试验设计了两个温度,对页岩进行煅烧,煅烧粉磨后成型,测其强度,试验结果见表8。

表8 煅烧页岩对于复合胶凝材料强度的影响

表9 煅烧页岩复合胶凝材料的组成

从表9 可以很明显地看出,煅烧页岩对整个试块的抗折、抗压强度都有较大提高。所以煅烧页岩比不煅烧的活性高。

煅烧页岩的化学成份以SiO2 和Al2O3 为主,它的活性主要来自煅烧过程中,蒙脱石和伊利石脱水分解形成的大量活性SiO2 和Al2O3 。在Ca (OH)2 存在的情况下,烧页岩中的活性SiO2 和Al2O3 与Ca(OH)2 反应,生成水化硅酸钙和水化铝酸钙,从而产生强度。掺烧页岩的水泥在水化硬化过程中,首先是水泥熟料进行水化,然后水化产物Ca (OH) 2 与烧页岩中的活性SiO2 和Al2O3 反应,生成二次水化硅酸钙和水化铝酸钙,如果水泥中有多余的石膏存在,烧页岩中的活性Al2O3 还会与石膏作用,生成针棒状钙矾石晶体。烧页岩与其它火山灰一样,其活性主要来自无定形的活性SiO2 和Al2O3。

3.5 粉磨时间的研究

从活性的角度来说,一般是磨的时间越长,粉磨的比表面积越大,这样的活性也就越高,早期反应也快,早期强度也比较高。但是,粉磨的比表面积越大,胶砂试验的需水量也就越大。而按照标准进行胶砂试验,如果胶凝材料比表面积太大,则需水量太大,则施工性和最终强度反而有下降之趋势。所以要寻找到活性较高,但是对需水量影响不是很大的一个粉磨时间。设计了三个时间分别是40 分钟、25 分钟、15 分钟。实际上是做试验过程中根据粉磨料的勃氏比表面积来调整粉磨时间的。具体三个时间的勃氏比表面积见表10。

表10 粉磨时间与勃氏比表面积的关系

后面的试验都是采用的15 分钟的粉磨时间。所制复合胶凝材料的比表面积与水泥相当,反应的活性适当,而且能耗相对较低。在实际应用时的粉磨时间也是一个很重要的工艺参数。除了能耗问题,如果磨得太细,不仅需水量会增大,而且其强度和施工性都会受到很大的影响。从粉磨时间和勃氏比表面积来看,煅烧煤矸石是易磨性好,原因在于煅烧获得的玻璃体本身就是易碎的,外界只要给出少许的能量,就可以使其破碎。

4 结论

本文从热活化煤矸石、页岩的工艺着手,研究了煤矸石、页岩的最佳煅烧温度,保温时间,煅烧过程的辅料的添加等煅烧煤矸石中的主要问题,同时也研究了粉磨时间与比表面积的关系,煅烧煤矸石-页岩复合胶凝材料的强度性能,得出下列一些结论:

1、煤矸石的最佳煅烧温度因本身的矿物组成而异,以高岭石为主的煤矸石最佳煅烧温度为750℃~950℃;以云母为主的为1000℃~1050℃。本试验所采用的以高岭石为主的,经实验证明最佳煅烧温度在850℃左右。当然这只是对本试验马弗炉而言,对于大规模的应用,可能会有所改变。

2、煅烧过程中添加一定的辅料,例如石灰石、石膏、萤石等对煤矸石活性的激发具有比较明显的促进作用。所成型的试块的强度有大幅度的提高。本试验没有涉及对辅料种类和掺量的进一步讨论,在具体应用时这应该是一个考虑的重要方面。

3、煅烧煤矸石时的保温时间对活性影响显著。时间太短,碳没有完全燃烧,影响需水量、抗碳化性能等,而且矿物没有充分分解,形成足够的SiO2 及Al2O3 活性物质,影响到活性的发挥;时间太长,活性SiO2 及Al2O3 重新结合为莫来石晶体,又使活性降低。本试验煅烧保温时间在2 个小时最佳。

4、煅烧页岩的整体活性较煤矸石差,但是后期的强度发展很好。所以本试验从能耗等角度出发,做了大量没有煅烧的页岩的试验,结果来看是有应用价值的。即是说在页岩所占比例不大的情况下,页岩也可以采用不煅烧的方式加入。只是经过混合粉磨即可。

5、粉磨时间直接影响到物料的比表面积。在满足活性的情况下,需要粉磨时间越短越好。本试验体系最佳粉磨时间为15 分钟。

参考文献

[1]国家经贸委、科技部联合发布煤研石综合利用技术政策要点[J].洁净煤技术,2000,(1):56.

[2]王栋民,范德科等,煤矸石的矿物学特性及建材资源化利用.砖瓦.2006(6).

[3]黄兆博.利用页岩作水泥混合材的试验.广东建材.1997(3).

[4]国家发展改革委、国家环保总局《煤炭工业节能减排工作意见》(发改能源(20071456 号),2007 年7 月

[5]杨志强.探索煤矸石活性的实验研究[J].中国建材,1993,(9):45-46

[6]冯彬.煤矸石活性的研究[J].上海环境科学,2000,19(7):349-351

[7]宋旭艳,宫晨琛,李东旭.煤矸石说话过程中结构特性和力学性能的研究.硅酸盐学报,2004(3):358-363

[8]宋旭艳,李东旭.掺钙和萤石的煅烧煤矸石的矿物组成的变化.硅酸盐学报,2006(7):855-860

Preparation technological parameters and properties of coal gangue -

shale composite cementitious material

Wang Dongmin, Fan Deke

Research Institute of Concrete and Eco-materials,China University Of Mining and Technology(Beijing),Beijing100083

Abstract: calcination technological parameters such as the optimum calcination temperature and calcination time were studied in this paper. And the influence of activation material and the milling time to specific surface are discussed. Result indicated that the optimum calcination temperature and calcination time is 850℃ and 2 hours respectively. And the calcined coal gangue and shale are easy to grind, the specific surface area is about 400m2/kg grinding for 15 minutes.

Key words: coal gangue; shale; calcination; activation