摘要:目的 根据寒冷地区混凝土所处的环境特点,研究了不同掺量矿物掺合料对低温混凝土抗冻性能的影响。方法采用恒低温一次冻结法和自然变低温多次冻结法,测试各种掺量的混凝土在不同龄期的强度值、抗冻临界强度值、抗冻临界时间及抗冻融循环能力和抗渗性。结果 复掺复合外加剂和适宜掺量矿物掺合料的混凝土,在低温条件下能够防止早期受冻,抗冻性能满足冬期施工要求。.粉煤灰掺量不宜超过15%,硅灰掺量不宜超过5%,双掺粉煤灰10%和硅灰4%取代水泥时,效果更好。结论 结合复合外加剂,单掺粉煤灰10%~15%和硅灰5%,低温7d 强度可达到设计强度的50%,低温7d转正温7d强度达到设计强度;双掺粉煤灰10%和硅灰4%取代水泥,低温7d 强度达到设计强度的60%,低温7d转正温7d强度超过设计强度。恒低温条件下28h 达到抗冻临界强度3.5MPa,变低温条件下34h 达到抗冻临界强度4.1MPa,经受300次冻融循环,抗渗等级为P10,均满足规范要求。

关键词:矿物掺合料;低温;混凝土;抗冻性能

0 引言

耐久性是当前高性能混凝土设计的主要目标,随着高性能混凝土技术的发展,矿物掺合料成为现代高性能混凝土获得优良的耐久性、强度及经济性不可缺少的重要组分,有人称之为混凝土的第六组分。在可持续发展已深入人心的今天,工业废渣利用和耐久性提高已成为水泥基材料科学研究的两大主题,尤其是当前我国正处在一个经济持续稳定快速增长、大兴土木的时期,要实现可持续发展,就必须对工业废渣用作混凝土矿物掺合料进行深入系统的研究[1]。正是对矿物掺合料的研究推动了混凝土技术的发展,而同时混凝土技术的发展需求也为矿物掺合料的研究指明了方向,提供了动力[2]。传统中工作人员对矿物掺合料在常温混凝土中的应用,做了大量的研究[3],由于矿物掺合料活性度的限制致使低温条件下矿物掺合料的应用受到了限制,导致一定程度上忽视了低温混凝土中矿物掺合料性能的研究。然而随着混凝土低温施工技术受到越来越广泛的关注,矿物掺合料对低温混凝土技术性能影响的研究日益重要,鉴于此本文从矿物掺合料的角度出发,通过对不同掺量矿物掺合料对低温混凝土强度发展情况、早期抗冻临界强度,达到抗冻临界强度时间以及后期抗冻性能影响的研究。分析了矿物掺合料在低温混凝土应用的优势和必要性。

1.实验材料

1.1 试验原材料

(1)水泥:采用沈阳冀东水泥有限公司生产的盾石牌水泥42.5R

(2)水:采用普通自来水

(3)集料:粗集料采用石灰岩碎石5~20mm,最大粒径为20mm。连续颗粒级配,压碎指标为2.10%,含泥量低于0.1%。表观密度约为2800kg/m3。细集料选用河砂,属中砂,细度模数为2.8,级配良好,属Ⅱ区.坚固性为4.10%,含泥量低于2.1%.

(4)矿物掺合料

粉煤灰:选用辽阳I级粉煤灰,密度2.40g/cm3,需水量比92%,45μm方孔筛筛余9.5%

硅灰:硅灰由青海华电铁合金股份有限公司生产,灰白色粉末,粒径为1μm以下,平均粒径为0.1μm左右.

(5)低温早强剂:选用以早强、减水和引气为主要组分的复合外加剂[4].

1.2 试验方法

调整取代水泥的粉煤灰和硅灰的掺量配制不同组分的混凝土,采用恒低温和自然变低温为养护条件,测试各种混凝土的强度发展情况,抗冻临界强度值及在低温条件下达到该值的时间,以及试件低温转标准养护28后抗冻性能、抗渗性能测试。

(1) 混凝土组成情况

固定外加剂掺量,调整粉煤灰和硅灰的掺量进行配制.

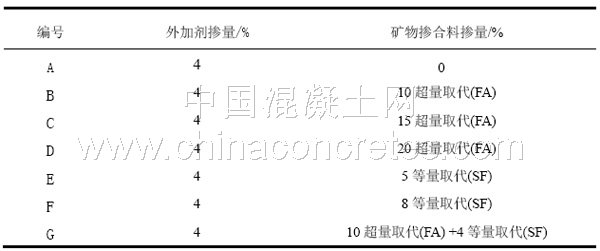

表1 外加剂与矿物掺合料掺量

(2)养护条件

混凝土试件成型后表面覆盖塑料薄膜,在标养室预养4h后,分别:

冰箱内恒低温-10℃养护

室外自然变低温5~-15℃为龄期7d前低温阶段的养护条件,7d后转标准养护7d

室外自然变低温5~-15℃为龄期7d前低温阶段的养护条件,7d后转标准养护28d。

(3)性能测试

强度、抗冻临界强度、抗冻性、抗渗性

2. 矿物掺合料对低温混凝土抗冻性能的影响

矿物掺合料在常温混凝土中的应用除了考虑其传统降低成本和环境保护的意义,更多的因素是由于其可改善硅酸盐水泥自身难以克服的组成和微结构等方面的缺陷,包括劣化的界面区、耐久性不良的晶相结构、高水化热造成的微裂纹等,赋予混凝土优异的耐久性能。而影响混凝土耐久性的因素从地域上划分,大致可总结为南锈北冻,也就是说在北方混凝土的破坏主要是冻害引起的,而对混凝土的冻害根据其在混凝土成长过程中出现的时间不同,又可以区分为幼龄期受冻破坏和成龄期冻融破坏。鉴于此本文立足北方,从矿物掺合料对低温混凝土强度发展情况、抗冻临界强度、抗冻性能和抗渗性能的影响几个方面,分析阐述了矿物掺合料对低温混凝土中幼龄期和成龄期抗冻能力的影响。

2.1 矿物掺合料对低温混凝土强度的影响

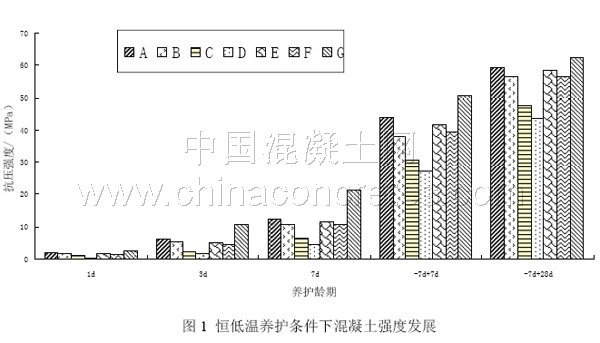

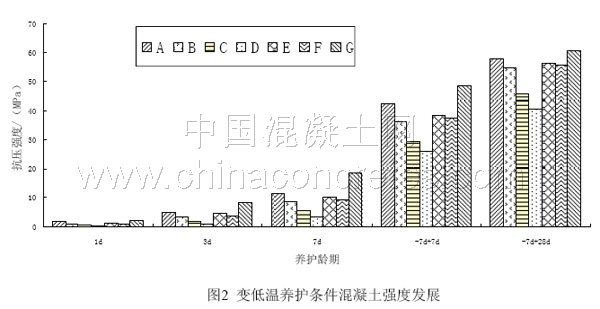

传统中由于矿物掺合料的水化活性相对较低,不利于混凝土早期强度的发展的原因,致使其在低温混凝土中的应用较少,针对此情况,本文分别取恒低温和变低温条件,养护龄期为1 d、3 d、7 d和低温转正温-7d+7d,-7d+28d时各取一组试压,测混凝土强度。研究矿物掺合料对低温混凝土强度发展的影响,分析其在低温混凝土中应用的可行性。具体情况见图1、图2。

从图1、2中可以看出,在不同低温养护条件下,随着粉煤灰掺量的增加,各龄期强度均呈降低趋势,当掺量超过15%时,降低明显,早期强度发展极其缓慢,后期强度增长也未体现出来。粉煤灰掺量为10%和15%的混凝土,虽然早期强度发展较不掺任何矿物掺合料的混凝土慢,但并不是很明显,强度发展能够满足冬期施工要求,7d 强度可达到设计强度的50%,低温7d转正温7d强度达到设计强度,且后期强度逐渐赶上未掺矿物掺合料的混凝土。掺入硅灰的混凝土在低温条件下强度发展较快,后期强度高,但掺量不宜超过5%。同时掺入10%粉煤灰和4%硅灰的混凝土强度无论在早期还是后期,在低温条件下强度增长都为最好。7d 强度达到设计强度的60%,低温7d转正温7d强度超过设计强度。

试验结果表明,单掺粉煤灰由于早期水化缓慢,会影响混凝土强度增长,但掺量较低时影响并不大,而由于其形态、微集料效应,低掺量时使混凝土孔隙细化,孔径分布均匀,形成合理的内部孔结构[5],密实度得以提高,从而降低混凝土中可冻水的冰点,并能缓冲冻胀时产生的冰胀压力,增强混凝土在低温条件下的抗冻能力,使早期强度能够持续发展.但掺量不宜过高,试验结果表明10%~15%为适宜掺量.单掺硅灰超过5%时,由于硅灰需水量大,拌合物变得黏稠,影响工作性及内部结构.双掺粉煤灰和硅灰,两者相互补充,能够更有效发挥两者的填充效应和微集料效应,结构更加致密,减少孔的数量和缩小了孔缝尺寸,尤其是降低了有害孔的数量,从而增强了抗冻能力[6]。

2.2 矿物掺合料对低温混凝土抗冻临界强度的影响

混凝土的抗冻临界强度是低温条件下混凝土抵抗早期受冻的重要技术指标[7],而低温条件下混凝土达到抗冻临界强度所需要的养护时间对于低温混凝土施工的指导至关重要[8],因此测试掺入不同掺量矿物掺合料混凝土的抗冻临界强度及在不同低温养护条件下达到该强度所需要的抗冻临界时间,对于分析矿物掺合料在低温混凝土中的使用和对低温混凝土性能的影响十分重要。

本研究将试件分别于12h、24h、36 h、48 h等每隔4h分别试压(根据强度发展相应调整),结合转正温后强度及强度损失(<5%),测试抗冻临界强度值,及达到该值的时间。不同掺量矿物掺合料混凝土在低温条件下抗冻临界强度及达到抗冻临界强度所需要的养护时间情况见表2.

表2 低温养护条件下混凝土抗冻临界强度及时间

从表2可以看出,不论在恒低温还是自然变低温养护条件下,不同掺量矿物掺合料对混凝土抗冻临界强度和抗冻临界时间的影响规律是一致的。随着矿物掺合料掺量的增加,低温混凝土抗冻临界强度值变化不是很大,但抗冻临界时间延长。当粉煤灰掺量超过15%尤为明显,与未掺矿物掺合料的混凝土相比较,其需要更长的抗冻临界时间,才能保证不受冻害.这是由于粉煤灰掺量过高,由于矿物掺合料活性相对较低的、水化慢的原因,影响混凝土早期强度增长。虽然单掺硅灰掺量在8%的时候,与未掺矿物掺合料的混凝土相比较,其抗冻临界强度和抗冻临界时间基本没有变化,但与其自身产量在5%的时候相比较,其抗冻临界强度和抗冻临界时间有所增加,这是由于硅灰有较大的比表面积,随着掺量高,会增加需水量,对混凝土早期抗冻性不利。掺入10%粉煤灰和掺入5%硅灰的混凝土与未掺矿物掺合料的混凝土相比较,抗冻临界强度值和抗冻临界龄期基本变化不大。复掺粉煤灰(超量取代水泥10%)硅灰(等量取代水泥4%)时,混凝土在低温条件下抗冻临界强度值与抗冻临界时间均有所降低。主要由于当矿物掺合料在掺量适宜时,不同细度的矿物掺合料较好的搭配,其密实填充效应,改善混凝土内部孔结构,隔断大孔通道,细化孔径,减少可冻水量,降低孔内水结冰的冰点,使混凝土强度在低温下持续发展,尽早达到抗冻临界强度,缩短抗冻临界龄期。

2.3矿物掺合料对低温混凝土抗冻性能的影响

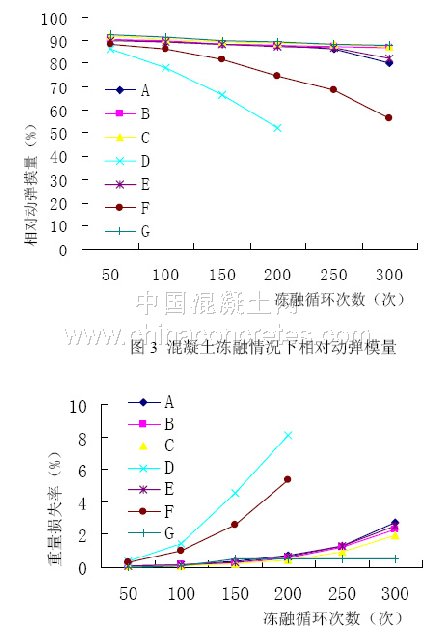

矿物掺合料对低温混凝土抗冻性能影响的测试,采用快速冻融法。试验尺寸为100×100×400mm棱柱体,每组成型三块,成型24h后脱模,试件经低温7天养护后转标准养护28天,冻融试验前4天将试件从标养室取出在温度为15~20℃水中浸泡4d,浸泡时水面高出试件顶面20mm,浸泡4d完毕后进行抗冻试验。试验按照GBJ82-85中的“快冻法”进行。不同掺量矿物掺合料对低温混凝土抗冻性能影响的情况见图3、图4。

从图3、图4混凝土经受不同冻融循环次数后,其相对动弹模量和重量损失率变化的情况来看,单掺情况下,当粉煤灰掺量在20%,硅灰掺量在8%的时候,与未掺矿物掺合料的混凝土相比较,其抗冻性能显著降低,在经历200次冻融循环作用后,混凝土已经完全破坏,追诉后期抗冻性能较差的原因,主要是这两种情况的混凝土在早期浇筑的过程中,由于早期冻害的原因,混凝土在早期产生了大量对强度发展没有较大损失的微裂缝,并且这种微裂缝即使在混凝土后期二次水化过程中,也没有得到较好的弥补,而这种微裂缝的存在对混凝土的抗冻融循环能力造成了很大程度的裂化;当粉煤灰掺量在15%、10%,硅灰掺量在5%的时候,与未掺矿物掺合料的混凝土相比较,其抗冻性能有所提高,这可以归结为矿物掺合料对混凝土双重效应的贡献上,即填充效应和二次水化效应。矿物掺合料在早期的填充效应中,密实混凝土内部结构,改善内部孔隙情况,变大量连通孔为密闭细化的对冻害不敏感的密闭孔,减少早期冻害,而在后期其二次水化反应,变大量宜受侵蚀的Ca(OH)2晶体,为耐腐蚀作用的硅酸钙凝胶,降低后期冻害。复掺粉煤灰(10%)、硅灰(4%)的情况下,混凝土后期的抗冻性能有显著的提高,这其中的原因除了上述掺合料的双重效应外,同时由于矿物掺合料在混凝土中良好搭配,改善了混凝土内部组成和微结构等方面的缺陷,包括劣化的界面区、耐久性不良的晶相结构、高水化热造成的微裂纹等,提高了混凝土的耐久性。

2.4 矿物掺合料对低温混凝土抗渗性能的影响

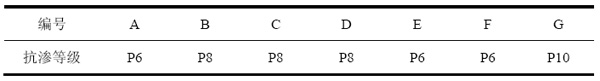

对于混凝土耐久性是否优异,除了检测其抗冻融循环能力以外,混凝土的抗渗性也是反映混凝土耐久性好坏的重要指标,因此本文对不同掺量矿物掺合料混凝土的抗渗性能进行了测试,测试结果见表3。

表3 低温条件下矿物掺合料混凝土抗渗性

从表3可以看出,单掺粉煤灰(10%,15%)与硅灰(小于5%)的混凝土试块,由于其形态效应,减少了混凝土的单位用水量,进而减少多余水在混凝土硬化后所形成的直径较大的孔隙;此外在保证混凝土强度的前提下,水还可减少水泥用量和混凝土的绝热温升,使混凝土更加致密。而其火山灰活性效应,在早期表现为粉煤灰微珠表面溶解,反应生成物沉淀在颗粒表面;在后期表现为钙离子继续通过表层和沉淀的水化产物层向芯部扩散。由于粉煤灰在混凝土中的活性填充行为因而具有致密作用。掺入的优质粉煤灰,能在新拌阶段充填于水泥颗粒间,使水泥颗粒“解絮”扩散,改善和易性,增加粘聚性和浇筑密实性,达到初始结构致密化;在硬化发展阶段发挥物理填充料作用,改善混凝土中水泥石的孔结构,降低混凝土的渗透性,提高抗渗性。

复掺粉煤灰10%与硅灰4%的混凝土试块,除了形态效应和火山灰活性效应外,更由于其复合微集料填充效应产生的致密作用,能减小混凝土的有害孔比例,提高密实性;化学作用产生的水化产物起骨架作用,能提高粘结强度和抗裂性能[64]。掺入的高效减水剂,能大大减少混凝土中因释放多余水分而留下的毛细孔通道,使水泥中硅酸钙水化产生的Ca(OH)2通过液相扩散到粉煤灰玻璃体表面发生化学吸附和侵蚀,并生成水化硅酸钙和水化铝酸钙。大部分水化产物开始以凝胶状出现,填充混凝土的内部孔隙,改善混凝土中水泥石的孔结构,使水泥石总孔隙和平均孔径降低,大孔减少,小孔增加,孔结构进一步细化,分布更加合理,并随龄期增长而不断增加,形成网络,因而更加致密,切断混凝土中的渗水通道,使抗渗性能提高更大[9]。

D组与F组由于幼龄期受冻,对混凝土内部结构产生了损害,损失的内部结构对后期抗渗性带来严重的不利影响。

3.结论

(1)掺矿物掺合料并复以复合外加剂的混凝土,掺量适宜时,在低温条件下强度能持续发展。使水泥石的结构密实、水泥石与骨料之间的界面结构改善。粉煤灰掺量不宜超过15%,硅灰掺量不宜超过5%,双掺粉煤灰10%和硅灰4%取代水泥时,效果更好。

(2)在低温条件下,单掺粉煤灰10%~15%和硅灰5%,7d 强度可达到设计强度的50%,低温7d转正温7d强度达到设计强度;双掺粉煤灰10%和硅灰4%取代水泥,7d 强度达到设计强度的60%,低温7d转正温7d强度超过设计强度。

(3)掺适宜矿物掺合料的混凝土,恒低温条件下28h 达到抗冻临界强度3.5MPa,变低温条件下34h 达到抗冻临界强度4.1MPa,均满足规范要求。

(4)低温条件下,单掺粉煤灰10%~15%和硅灰5%,混凝土的抗冻融循环均可达到F300,抗渗等级为P8;双掺粉煤灰10%和硅灰4%取代水泥,混凝土经受冻融循环300此后,相对弹性模量为87.8%,重量损失率仅为1.52%,抗渗等级可达到P10,混凝土的抗冻性能和耐久性有较大的改善。

参考文献:

[1]唐明述.水泥混凝土与可持续发展.中国硅酸盐学会2003年学术年会特邀报告,北京,2003

[2]贺行洋.混凝土浆状掺合料的研究:[博士学位论文].北京:中国建筑材料科学研究院,2004.1

[3]鞠丽艳,张雄.掺多元复合矿物外加剂高性能混凝土研究[J].同济大学学报:自然科学版,2004,32(8): 1027-1032.

[4]Korhonen C, R Ryan. New Low-Temperature Admixtures[J]. Concrete International,2000(22):85–97.

[5]Ganesh Babu K, Siva Nageswara Rao G. Early strength behavior of fly ash concrete[J]. Cement and Concrete Reserch,1994 (24) :277– 284.

[6]Vinay S Nikam, Vikram Y Tambvekar. Effect of Different Supplementary Cementitious Material on the Microstructure and its Resistance Against Chloride Penetration of Concrete[J].

ECI Conference on Advanced Materials for Construction of Bridges, Buildings, and Other Structures III,2003 (5) : 1–12.

[7] 朱卫中. 负温混凝土科学技术研究再反思[J]. 低温建筑技术,2002(3):20~23.

[8]刘军.低温混凝土抗冻临界强度影响因素的研究[J]沈阳建筑大学学报:自然科学版,2005,21(3):228~231.

[9]杨华全,董维佳,王仲华.掺矿渣粉及粉煤灰混凝土微观性能试验研究.长江科学院院报,2005(1 ):46-49