关键词:钢筋锈蚀;氯;自由氯;临界值;固化;

0 前言

钢筋锈蚀是影响钢筋混凝土结构耐久性的一个主要原因。近年来,许多国家因钢筋锈蚀而引起的工程损坏事例不断发生,由此带来的工程损失和处理费用也迅速增加,相应的经济损失之巨大已经成为一个世界性的问题。在美国每年生产的钢材就有40%被用于代替服役结构中已锈钢材[1~2]。目前,我国正处于大规模的建设时期,氯离子引起的钢筋锈蚀对混凝土耐久性影响仍然严重损害建筑物的使用寿命,甚至对结构造成不可修复的破坏,因此对氯离子引起的钢筋锈蚀进行研究是十分急切和必要的[3]。由于目前大部分研究结果都是以外界环境中渗入的氯为研究对象,如海水中的氯对海港工程的破坏、地下水中的氯对地铁工程的破坏等[4],而对由材料自身带入的氯及其含量对钢筋锈蚀的影响则还没有统一的认识,因此就水泥基材料中氯的含量及氯源等因素对钢筋锈蚀的影响展开研究,有利于帮助确定水泥基材料中氯源及含量限值的要求,对从材料角度改善和提高钢筋混凝土结构的抗钢筋锈蚀有着重要的现实意义。

1 实验材料与方法

1.1 实验材料

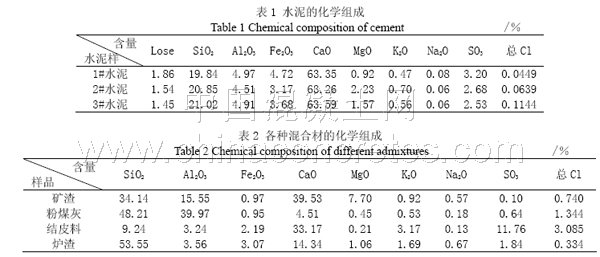

(1) 水泥:分别取自广东省内不同地区大型干法窑生产线生产的熟料,配入适量石膏,在实验室小磨中粉磨成380m2/kg比表面积的纯硅酸盐水泥,编号为1#、2#、3#,其化学成分见表1。实验中如无特殊说明,则所使用的都为1#水泥。

(2)砂:GB178-77《水泥强度实验用标准砂》;

(3)NaCl、CaCl2:化学纯试剂,纯度99%;

(4) 矿渣为S95细磨矿渣粉;粉煤灰为取自黄埔发电厂的粗灰;结皮料为水泥窑的上升烟气管道中结皮的料;炉渣取自广州李坑垃圾焚烧发电厂的底渣;各混合材的化学成分见表2。

1.2 实验方法

目前对钢筋锈蚀的检测方法很多[5、6],本实验采用钢筋锈蚀电化学综合实验方法[7、8]:主要参考半电池电位法和钢筋锈蚀快速试验法(硬化砂浆法)。实验操作如下:

(1)按GB8076-1997《混凝土外加剂》附录C:钢筋锈蚀快速试验方法(硬化砂浆法)制备砂浆试件,并测定其自然电位和阳极极化电位值。

(2) 测定试件中自由氯离子含量的实验:把测试完的试样破碎至<1mm,真空干燥后取50g样品与500ml超纯水一同至于1L密封聚乙烯瓶中,在水平振荡器上以150rm/min的频率振荡8h,静置16h,然后过滤,并抽滤通过0.45um滤膜。然后用AgNO3试剂对进行滴定,测得自由氯含量。

1.3 实验设备

(1)钢筋锈蚀测定:上海辰华CHI660C电化学分析仪/工作站;

(2)氯离子含量的测定:瑞士万通785系列电位滴定仪。

2 实验结果与讨论

2.1 氯盐及氯掺量对钢筋锈蚀的影响

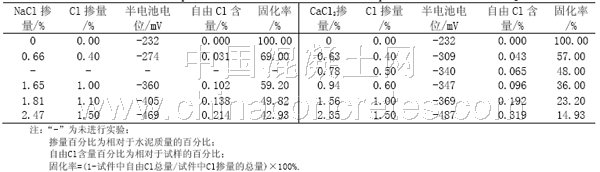

钢筋锈蚀的主要原因之一是氯离子引起的钢筋去钝化[9],但对引起钢筋锈蚀的氯含量临界值目前还没形成一致的认识[1,10~15],且氯源不同对钢筋锈蚀的影响也不同。因此本文首先研究了以NaCl、CaCl2为氯源的情况下对钢筋锈蚀的影响,结果如表3和图1~2所示。

由表3可见,掺入NaCl、CaCl2的试件,其半电池电位均随氯掺量增加而降低,而自由氯含量则随氯掺量的增加而升高,且对氯的固化率降低。冶金建设试验检验规程YBJ 222-90[8]中的规定:当电位在0~-250mV时,钢筋处于钝化状态;

表3 掺NaCl、CaCl2时试件的半电池电位及自由氯含量

当电位在-250~-400mV时,钢筋出现点蚀或不确定;当电位小于-400mV时,钢筋出现腐蚀不完全钝化或活化。由以上结果可见,掺NaCl的试件,当氯掺量为0.40%、1.00%时钢筋出现点蚀或不确定,氯掺量为1.10%、1.50%时钢筋出现腐蚀不完全钝化或活化;掺CaCl2的试件,当氯掺量为0.40%~1.00%时钢筋出现点蚀或不确定,氯掺量为1.50%时钢筋出现腐蚀不完全钝化或活化。在氯掺量相同时,掺NaCl试件的半电池电位均比掺CaCl2的高,相应的自由氯含量低,且掺NaCl试件对氯的固化率显著比掺CaCl2的试件高,即水泥基材料对以钠盐形式带入氯的固化能力比以钙盐形式带入的氯的固化能力强。

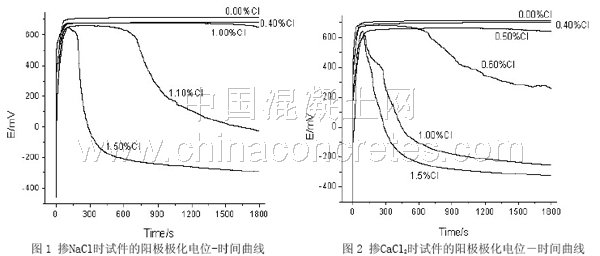

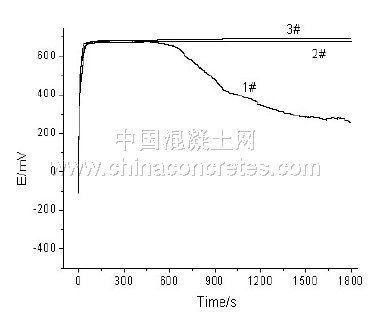

按照GB 8076-1997[8]中的规定,由图1可知,掺NaCl的试件,当氯掺量≤1.0%时试件的阳极极化电位-时间曲线属于钝化曲线,表明钢筋表面钝化膜未破坏;当氯掺量≥1.1%时试件的阳极极化电位-时间曲线属于腐蚀曲线,表明钢筋表面钝化膜已经受损,并且氯离子掺量越大,钢筋锈蚀程度越严重。在氯掺量临界值1.1%处,对应的自由氯含量为0.138%。

图2可知,掺CaCl2的试件,当氯掺量≤0.5%时试件的阳极极化电位-时间曲线属于钝化曲线,表明钢筋表面钝化膜未破坏;当氯离子掺量≥0.6%时试件的阳极极化电位-时间曲线属于腐蚀曲线,表明钢筋表面钝化膜已经受损,并且氯离子掺量越大,钢筋锈蚀程度越严重。在氯掺量临界值0.6%处,对应的自由氯含量为0.096%。

对比图1和图2,当氯掺量同为0.4%时,掺入NaCl和CaCl2的试件钢筋都没有发生锈蚀;当氯掺量为1.0%时,掺入NaCl的试件没有发生钢筋锈蚀,而掺入CaCl2的试件则发生锈蚀;当氯掺量为1.5%时,掺入NaCl和CaCl2的试件都发生钢筋锈蚀,但掺CaCl2试件的锈蚀程度还是严重些。掺CaCl2的试件发生钢筋锈蚀时的氯掺量临界值(0.6%)比掺NaCl的试件临界值(1.1%)低,且锈蚀临界值处掺CaCl2试件的自由氯含量(0.096%)也比掺NaCl(0.138%)的低。因此,掺CaCl2的试件和掺NaCl的试件比较,CaCl2在氯掺量较小且自由氯离子含量较低的情况下,就可使钢筋发生锈蚀,即掺CaCl2对钢筋锈蚀的危害比掺NaCl严重。

另外,有文献[16]认为:由氯引起钢筋去钝化不仅取决于氯掺量或者自由氯含量,还与[Cl-]/[OH-]值有关,Cl-浓度越大,OH-浓度越小,越容易发生锈蚀。掺入NaCl时,其首先发生如式(1)的反映,提高了OH-浓度,因此其锈蚀时氯的临界含量相应提高。而掺CaCl2时,直接发生式(2)的反映,而没有向孔隙液放出OH-;并且,CaCl2的掺入加速了水泥水化反应,使孔结构粗化和更开放,扩散性更大,电阻率更低,所以对钢筋锈蚀的危害比NaCl更大。

Ca(OH)2+2NaCl→CaCl2+2Na++2OH- (1)

C3A+CaCl2+10H2O→C3A·CaCl2·10H2O (2)

综上所述,掺入氯盐时钢筋锈蚀程度均随氯掺量和自由氯含量的增加而加大,而水泥基材料对氯的固化能力却随氯盐掺量的增加而下降,对钠盐的固化能力比钙盐强。不同氯盐引起钢筋锈蚀氯掺量临界值及自由氯离子浓度不同,CaCl2对钢筋锈蚀的危害程度比NaCl大。

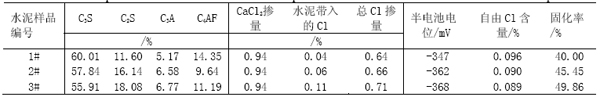

2.2 不同熟料矿物组成的水泥对钢筋锈蚀的影响

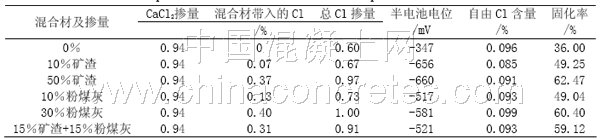

水泥水化产物可通过吸附、固溶等方式对氯产生一定的固化作用[17、18],不同熟料矿物的水化产物固化能力不同[19~21]。本实验以掺入一定量的CaCl2为氯源,研究了不同矿物组成的水泥试件其钢筋锈蚀情况,结果如表4和图3所示。

表4 不同矿物组成的水泥试件的半电池电位及自由氯含量

由表4可见,用不同矿物组成的水泥进行实验,其试件的半电池电位都处于-250mV~-400mV区间,即钢筋都是出现点蚀或不确定。另外,由图3可以明显看出,2#水泥和3#水泥时试件的阳极极化电位-时间曲线属于钝化曲线,表明钢筋表面钝化膜未破坏,而用1#水泥时试件的阳极极化电位-时间曲线属于腐蚀曲线,表明钢筋表面钝化膜已经受损。本实验虽然以固定CaCl2掺量为氯源,但由于水泥本身含有一定量的氯,因此总氯含量不一致(1#<2#<3#),但实验结果中自由氯含量却刚好相反,为1#>2#>3#,且由固化率可以明显看出,3#水泥对氯的固化能力最强,其次是2#水泥,最差的是1#水泥。

有文献[16]认为,水泥固化氯离子的能力取决于C3A含量,因为氯离子能与C3A反应形成单氯铝酸钙3CaO·Al2O3·CaCl2·10H2O,使氯得到固化,降低对钢筋锈蚀的危害。本实验中3#水泥的C3A含量最高,为6.77%;2#水泥次之,为6.58%;含量最少的是1#水泥,仅为5.17%。另外,也有文献[19]认为,决定固化氯离子能力的不是C3A的总含量,而是C3A的总含量减去与硫酸盐反应以及碳化所消耗的相对含量,即有效铝

图3不同矿物组成的水泥试件的阳极极化电位-时间曲线

酸盐含量。根据反应生成物的组成关系计算,每1%的SO3需消耗1.25%的Al2O3,故决定固化氯离子的有效铝酸盐AE等于Al2O3总含量减去1.25SO3的含量。经计算可得,1#水泥的AE为0.72%,2#水泥的AE为1.16%,3#水泥的AE为1.75%。也即3#水泥的固化氯离子的能力最好,2#水泥次之,1#水泥最差,因此1#水泥对钢筋锈蚀的危害也最大,与钢筋锈蚀快速试验法所得结果一致。

2.3 混合材对钢筋锈蚀的影响

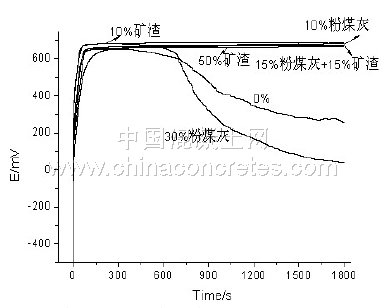

2.3.1 矿渣和粉煤灰对钢筋锈蚀的影响

关于混合材对钢筋锈蚀的影响,有研究[21~23]认为混凝土中加入矿渣和粉煤灰等掺和料能使孔结构得到改善,同时结合了大量游离氯离子,从而延缓钢筋的锈蚀;也有研究[24、25]认为混合材中含有有害的氯离子和硫酸根离子,并且掺入后会使孔溶液的碱度降低,故而对钢筋锈蚀是有害的。因此本实验以掺入CaCl2为基础氯源,研究了矿渣和粉煤灰的掺入对钢筋锈蚀的影响,实验结果如表5和图5所示。

表5 掺混合材时试件的半电池电位及自由氯含量

比不掺时显著降低,且都低于-400mV。掺入矿渣时半电池电位降幅最大,但随掺量的增加变化不大;掺入粉煤灰时,半电池电位随其掺量增加而下降;复掺矿渣和粉煤灰的试件其半电池电位比单掺时高。除CaCl2带入氯外,混合材自身也存在一定含量的氯,致使总氯掺量提高,虽然试样的自由氯含量相近,但可以明显看出掺入混合材后对氯的固化均显著提高,且随掺量增加固化率增加,粉煤灰和矿渣的固化效果相近。

由文献[16]可知,正常情况下半电池电位的测定值是铁溶解量(即钢筋去钝化,产生锈蚀的程度)的函数。当钢筋周围的微孔水中无氧存在时,阴极反应不能发生;只有少量铁溶于微孔水中,铁离子趋于一定浓度后就会趋于平衡;尽管此时测得的半电池电位可能非常地低,但实际上此处的钢筋却未发生严重锈蚀,或者说钢筋的锈蚀速率很低,这便是半电池电位检测方法的局限性。其检测结果所表征地仅是钢筋锈蚀的热力学状态,仅能指出钢筋发生锈蚀的可能性,但不能确定锈蚀速率的快慢程度。因此,掺混合材时,试件的半电池电位很低,但并不代表钢筋都已经锈蚀。

图4 掺混合材时试件的阳极极化电位-时间曲线

由图4可知,掺10%、50%的矿渣,10%粉煤灰或复掺矿渣和各粉煤灰15%等量取代水泥时试件的阳极极化电位-时间曲线属于钝化曲线,表明钢筋表面钝化膜未破坏;而不掺混合材和掺30%粉煤灰试件的阳极极化电位-时间曲线属于腐蚀曲线,表明钢筋表面钝化膜已经受损,且后者比前者严重。

当矿渣掺量为10~50%时,矿渣试件均未发生锈蚀,对氯离子的固化率随掺量增加而增大,表明矿渣能很好地降低氯对钢筋锈蚀的影响。这主要是由于掺入矿渣后不但增加了吸附游离氯离子的场所,而且矿渣早期即与水泥中的碱反应,生成的水化产物对氯也有固化作用,从而降低了水泥水化产物减少带来的危害[26]。而掺入10%~30%粉煤灰的试件,虽然对氯的固化率随掺量增加而增加,但当掺量为30%时试件发生锈蚀,这主要是因为虽然粉煤灰中的多孔活性炭和一些破碎的空心微珠也提供了吸附氯离子的场所,但其早期几乎不水化,因此当掺量较少时,对氯离子的吸附起主导作用,但当掺量增加时,虽然对氯的固化率也随之增加,但水化产物的减少使试件孔隙率变大,连通性变好,使离子的扩散容易,电阻率下降,从而引起钢筋锈蚀。由此可见掺适量的矿渣和粉煤灰作为水泥混合材可以在一定程度上改善钢筋锈蚀的情况。

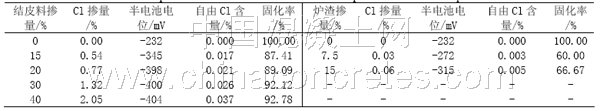

2.3.2 结皮料和炉渣对钢筋锈蚀的影响

结皮料是干法水泥生产线水泥窑及预热器系统内由于氯、硫、碱等的富集而形成,其最终会跟随熟料一起进入到水泥中。结皮料的氯含量往往比较高,其对钢筋锈蚀有无影响等问题一直没有一个清楚的说法。炉渣是指生活垃圾焚烧后产生的底渣,化学成分与水泥生产所用的原材料较接近,但其中也含有一定量的碱金属离子、氯离子及重金属含量较高。目前这些渣都是运去垃圾填埋场作填埋处理,即占用土地,潜在的二次污染又不能消除,是目前社会在采用焚烧办法处理生活垃圾之后所面临的新问题。陈东河[46]的论文研究表明炉渣用作水泥混合材是一条化害为利,综合利用的途经,尤其是对重金属溶出的隐患有较好的防治效果。然而作为水泥混合材,用于钢筋混凝土结构工程,其掺量与钢筋锈蚀的危害关系仍未有系统研究。因此,本实验测试了不同掺量的结皮料和炉渣试件的钢筋锈蚀情况,实验结果如表6和图5所示。

表5 掺结皮料和炉渣试件的半电池电位及自由氯含量

由表5可见,随结皮料和炉渣掺量的增加,带入的氯掺量增加,试件的半电池电位增加,且都>-250mV,结皮料掺量>30%时,半电池电位>-400mV。另外,随掺量的增加,虽然试件自由氯含量增加,但对氯的固化率增加,这和表4中混合材对钢筋锈蚀的影响结果一致。

图5 掺结皮料和炉渣时试件的阳极极化电位-时间曲线

由图5可知,当掺15%结皮料量或掺7.5%、15%炉渣时,试件的阳极极化电位-时间曲线属于钝化曲线,表明钢筋表面钝化膜未破坏;当结皮料掺量为≥20%时试件的阳极极化电位-时间曲线属于腐蚀曲线,表明钢筋表面钝化膜已经受损,并且掺量越大钢筋锈蚀程度越严重。

结皮料和炉渣作为水泥混合材掺入,其对钢筋锈蚀的影响和矿渣、粉煤灰等的作用效果类似。一方面由于其特有的结构特征,为吸附氯离子增加了场所,结皮料由于含有和水泥相似的熟料矿物,早期还能生成一定的水化产物,进一步提高对氯离子的吸附;另一方面,其掺入取代水泥,使整个体系的水化产物减少,孔隙率变大,密实度变小,使离子迁移容易,电阻率降低,增加了钢筋锈蚀的危害。虽然随着掺量的增加,对氯的固化率也增加,但当掺量达到一定量时,后一方面的副作用大大增强,使钢筋发生锈蚀。

3 小结

(1)水泥基材料中随由原材料带入的氯掺量的增大自由氯含量增大,钢筋锈蚀程度加大。

(2)掺入氯盐,发生钢筋锈蚀时氯掺量临界值和自由氯含量随氯盐的不同而不同,CaCl2对钢筋锈蚀的危害程度比NaCl大。掺入NaCl,氯掺量达1.1%、自由氯含量为0.138%时产生锈蚀,;而掺入CaCl2,氯掺量为0.6%、自由氯含量为0.096%时就发生锈蚀。

(3)水泥中C3A含量越高,其对氯离子的固化能力越强,抵抗钢筋锈蚀的能力也越强。

(4)混合材的掺入能提高对氯的固化能力,并且在一定掺量范围内能改善试件的钢筋锈蚀情况,掺矿渣的效果比掺粉煤灰好,结皮料和炉渣也有一定的作用。

(5)钢筋锈蚀快速试验方法比半电池电位法能更直观更显著地反映发生钢筋锈蚀的情况,特别是当体系不再是单纯的水泥体系,而是掺有混合材或者其他物质时。

参考文献

1 杨慧.无机盐对混凝土中钢筋锈蚀的影响[D].哈尔滨工业大学,2003

2 李俊毅.论耐用100年以上海工混凝土的基本条件技术[J].水运工程.2002(5):4

3 吴中伟等.高性能混凝土[M].中国铁道出版社.1999

4 陈驹.氯离子侵蚀作用下混凝土构件的耐久性[D].浙江大学,2002

5 洪乃丰,栗书贤.钢筋锈蚀电化学综合评定法及钢筋锈蚀评定仪[J]. 建筑技术. 1995(10):614

6 张伟平,张誉,刘亚芹.混凝土中钢筋锈蚀的电化学检测方法[J].工业建筑. 1998(12):21

7 GB 8076-1997混凝土外加剂附录C[S]:120

8 YBJ 222-90冶金建设试验检验规程[S]:650

9 陈爱英,陈旭庆.钢筋混凝土中钢筋腐蚀原理的研究[J].城市道桥与防洪.2005(01):90

10 梁松,杨医博,莫海鸿.关于混凝土中氯离子限值和评价方法的探讨[J].工业建筑;2006(36):880

11 刘玉,杜荣归,李彦.模拟混凝土孔隙液中钢筋腐蚀的氯离子临界浓度测试[J].分析化学.2006(06):825

12 Glass G K, Buenfeld N R. Presentation of the chloride threshold level for corrosion ofsteel in concrete[J].Corrosion Science.1997, 39(5):1001

13 黄丹.水泥基材料的氯离子渗透与固化性能研究[D].河南理工大学, 2005.

14 Neville A. Chloride attack of reinforced concrete: an overview[J].Materials and Structures/Materiaux et Constructions. 1995, 28(176):63

15 Mu R, Miao C, Luo X, et al. Interaction between loading, freeze-thaw cycles, and chloride salt attack of concrete with and without steel fiber reinforcement[J].Cement and Concrete Research. 2002, 32(7):1061

16 洪定海.混凝土中钢筋的腐蚀与保护[M].中国铁道出版社.1998

17 刘芳.混凝土中氯离子浓度确定及耐蚀剂的作用[D].浙江大学.2006

18 Glass G K, Buenfeld N R. Influence of chloride binding on the chloride induced corrosion risk in reinforced concrete[J].Corrosion Science. 2000, 42(2):329

19 王绍东、黄煜镔、王智.水泥组分对混凝土固化氯离子能力的影响[J].硅酸盐学报.2000(6):570

20 Glass G K, Reddy B, Buenfeld N R. The participation of bound chloride in passive film breakdown on steel in concrete[J]. Corrosion Science. 2000, 42(11):2013

21 Reddy B, Glass G K, Lim P J, et al. On the corrosion risk presented by chloride bound in concrete[J].Cement and Concrete Composites. 2002, 24(1):1

22 Higgins D.The Effect of GGBS on the durability of concrete[J].Concrete,1991,25(6):17

23 史美伦, 张雄, 吴科如. 微粒矿渣掺合料对混凝土中钢筋锈蚀影响的电化学研究[J]. 硅酸盐学报. 1998(06):683

24 Thomas M D A, Mathews J D, Performance of fly ash concrete in UK structure[J]. ACI Materials Journal. 1993.6

25 李岩.氯离子在混凝土中的渗透性能与钢筋腐蚀临界浓度的试验研究[D].南京水利科学研究院.2003

26 甘昌成,雷映平,梁文范. 低熟料矿渣水泥的护筋性能──耐久性研究之二[J]. 房材与应用. 1996(05):18