— —兼论预拌混凝土的超缓凝及其预防

摘要:讨论了水泥和缓凝剂(或缓凝减水剂)对混凝土凝结时间的影响。水泥凝结时间长则混凝土的凝结时间长,掺缓凝荆(或缓凝减水剂)后凝结时间更长,掺量越大凝结时间越长。预拌混凝土产生超缓凝的主要原因在于水泥的凝结时间过长和(或)缓凝剂(或缓凝减水剂)掺量过大。环境温度低也可能使混凝土超缓凝。

关键词:水泥;缓凝剂;混凝土凝结;超缓凝

Abstract:Effect of cement and set retarder(or set retarding and water—reducing admixture)on setting time of concrete WRS dis— aussed,The setting time of concrete extended as that of cement did,it also extended when the concrete blended set retarder.

The phenomenon of extra retarded set of premixed concrete based on the reasons that the setting time of cement was too long and (or) the addition of set retarder was more than requirement or the circumstance temperature was low.

Key words:cement;set retarder;setting of concrete;extra retarded set

引言

合适的凝结时间为混凝土施工所必需。对于预拌混凝土,一般要求初凝时间为4—1Oh,终凝时间为10~15h。但在预拌混凝土生产和施工过程中,有时会出现混凝土凝结时间过长的现象,即超缓凝;有时甚至会出现混凝土几天不凝结的现象。本文拟讨论水泥和缓凝剂对混凝土凝结时间的影响,并兼论预拌混凝土产生超缓凝的原因及其预防。

1 水泥和混凝土的凝结

1.1 水泥的凝结

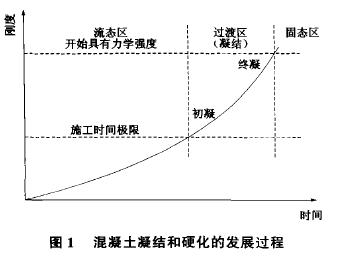

水泥的凝结是水泥水化硬化过程中人为划分的一个阶段。用适量水拌和的水泥是一种具有可塑性和流动性的浆体,随着水化反应的进行,水化产物逐渐填充原来被水所占据的空间,当这些水化产物达到一定数量并彼此接触构成比较疏松的网状结构,使浆体失去流动性和部分可塑性,这时称为初凝。随着水化反应的继续进行,水化产物不断增多,它们相互接触连生,浆体完全失去可塑性,建立起充满全部间隙的紧密网状结构,并在网状结构内部不断充实水化产物,使水泥浆体具有抵抗外力的一定强度,这时为终凝。在初凝时间内,水泥浆体保持流动性、可塑性和和易性,施工时必须在初凝时间内完成水泥砂浆或混凝土的搅拌、运输和浇注等工序。从上述凝结的概念可以看出,要达到凝结,必须有足够的水化产物在水泥颗粒之间搭接成网状结构,因此水泥浆的水灰比、水泥的活性及其它影响水化速率的因素均影响水泥的凝结。水灰比大,则水泥颗粒之间的距离大,即毛细孔大,需要较长的时间才能产生足够的水化产物来填充毛细管空间并相互接触连生,因此凝结时间要长。水泥活性高,则水化速度快,产生足够的水化产物填充毛细管空间所需的时间短,凝结时间短。凡是加速水泥水化的因素如碱的存在、水泥颗粒细、水化温度高等均可使凝结时间缩短,而缓凝剂如石膏的加入可使凝结时间变长。1.2 混凝土的凝结混凝土由水泥、砂、石、水以及矿物掺和料和外加剂组成。它的凝结也是由于水泥与水反应所引起,因此与水泥的凝结密切相关。由于混凝土的水灰比、组成和凝结时间的测定方法和水泥浆体的不相同,因此其凝结时间与配制该混凝土所用的水泥凝结时间也不一致。一般地,混凝土的凝结时间都比水泥的长。与水泥类似,混凝土的凝结也是新拌混凝土失去施工性能而固化的开始,混凝土的凝结时间是从实用出发而人为规定的。初凝表示施工时间的极限,它大致表示新拌混凝土已不再能正常搅拌、浇注和捣实的时间,而终凝说明混凝土力学强度已开始发展,具有一定强度(约为0.7MPa),此后强度以一定的速率增长。混凝土凝结和硬化的发展过程见图1。

2 水灰比对混凝土凝结时间的影响

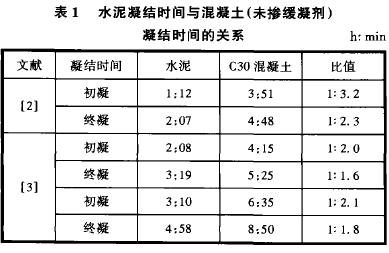

测凝结时间的水泥试样与混凝土试样的水灰比不同,前者为0.24~0.27,后者主要取决于水泥和混凝土的强度等级,对于C20~C30混凝土,若用P•lI42.5R硅酸盐水泥,其水灰比大约在0.50~0.65的范围;对于P-032.5R水泥,其水灰比大约在0.45~0.60的范围。而水灰比对水泥的凝结时间影响很大。混凝土的水灰比大,意味着水泥颗粒之间的距离大,为使水泥颗粒之间的水化产物相互搭接连生,必须产生更多的水化产物,因此需要的时间长。另外,由于水化产物多为胶体,它会在水泥颗粒表面形成一层薄膜,妨碍水与未水化水泥的接触,水分子向水泥颗粒内部扩散必须通过这一层薄膜,从而使此后的水泥水化受扩散控制,水化速度减慢,因此大水灰比时水泥颗粒之间的水化产物搭接连生更困难,凝结时间变得更慢。此外,在水泥净浆中,两个水泥颗粒之间的空间分别由两个水泥颗粒产生的水化产物搭接,而在水泥砂浆中,一个水泥颗粒与一个砂子之间的空间完全由水泥颗粒所产生的水化产物来填充,因为砂子不产生任何水化产物。因此,混凝土的凝结时间要比水泥的长得多。水泥的凝结时间与混凝土的凝结时间关系见表1。

由表1,上述水泥与混凝土(未掺缓凝减水剂)凝结时间之比大致为1:2.0左右,而混凝土的水灰比也大致为水泥浆体的2倍左右。文献[2]所研究的混凝土水灰比处于0.50~0.55的范围,而文献[3]所研究的混凝土水灰比为0.54。若混凝土的水灰比小,则混凝土的凝结时间会变短。由于影响水泥和混凝土凝结时间的因素很多,且统计的数据有限,上述水泥与混凝土凝结时间之比只能作为定性说明一般混凝土凝结时间比水泥的长的佐证,或作为与上述试验条件相近的混凝土凝结时间的参考。

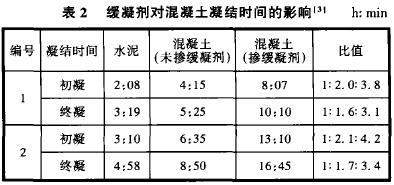

3 缓凝剂对混凝土凝结时间的影响为了适应运输和施工的要求,预拌混凝土往往要求坍落度经时损失小,为此往往掺人缓凝剂或缓凝型减水剂,此时混凝土的凝结时间比未掺缓凝剂的更长。文献[3]用2种凝结时间不同的水泥分别配制2组掺与不掺缓凝剂的混凝土,水灰比均为0.54。试验结果见表2。

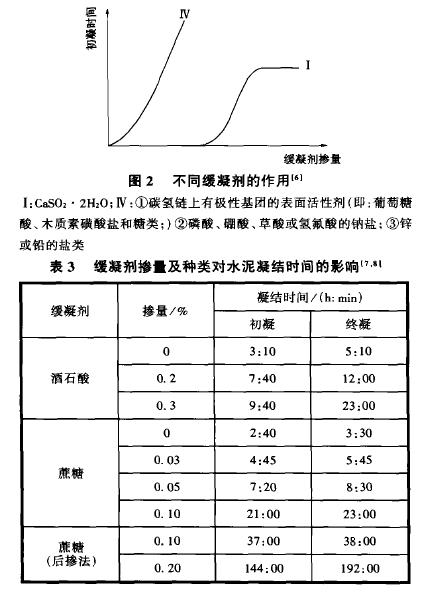

从上表可看出,掺缓凝剂后混凝土的凝结时间更长,文献【2】也有类似的结论。这里同样要指出,这是在特定条件下得到的比值,请勿随便套用。事实上影响混凝土凝结时间的因素很多,除了水泥的凝结时间、水灰比等因素外,缓凝剂的种类、掺量和环境温度等都对混凝土的凝结时间有很大影响。缓凝剂的掺量对混凝土的凝结时间影响很大。研究表明 ,引,缓凝型减水剂掺量增加1倍时,混凝土凝结时间也几乎增长1倍。这主要是混凝土用缓凝剂的特性所决定的。混凝土中所用的缓凝剂、缓凝减水剂主要有:① 糖类,如糖钙等;② 木质磺酸盐类,如木质磺酸钙、木质磺酸钠等;③羟基羧酸及其盐类,如柠檬酸、酒石酸钾钠等;④无机盐类,如锌盐、硼酸盐、磷酸盐等;⑤其它,如胺盐及其衍生物。这类缓凝剂对水泥的缓凝与水泥中的石膏不同。二水石膏作为缓凝剂,随着石膏掺量增加水泥凝结时间延长,但掺量达某一值后,凝结时间几乎不再延长。有资料【5】认为,SO3 掺量达2.5%后再继续加人,凝结时间变化不大。混凝土的缓凝剂则不同,在掺量较少的情况下就能产生强烈的缓凝作用,且随掺量增加呈直线甚至指数曲线增长,见图2曲线IV 。缓凝剂掺量及种类对水泥凝结时间的影响见表3。

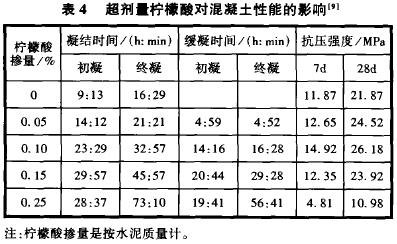

柠檬酸也呈现出相同的规律,超剂量柠檬酸对混凝土性能的影响见表4。

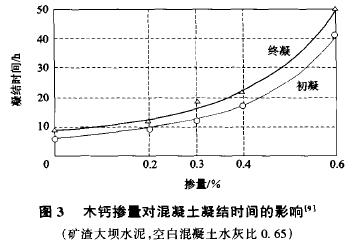

木质磺酸钙的作用也很相似。图3为木钙掺量对某混凝土凝结时间的影响[91。从图中可大致看出,在空白混凝土水灰比较大、凝结时间较长的情况下,木钙掺量达某一值后,混凝土的凝结时间呈指数曲线增长。文献[9]还得出,在木钙掺量分别为水泥质量的0.40% 、0.70% 和1.00%时,1d抗压强度从原来的5.OOMPa分别下降至3.73MPa、0.78MPa和O.2OMPa.

总之,这类缓凝剂掺量过大,不仅会使混凝土凝结时间过长,还可使早期强度发展缓慢。关于这类缓凝剂的缓凝机理,尚未很清楚。目前较为一致的看法是这类缓凝剂含有羟基(一OH)和羧基(一COOH),它们有很强的极性,被吸附在水化产物的晶核上,阻碍了水化产物主要是c—s—H凝胶的生长。例如,P.Seligmannt引的试验表明,1g的C3A在7min内从5ml的1%蔗糖溶液中吸附掉99%的糖分。冶金部建筑科学研究院试验表明,掺人糖钙后并未生成新的水化产物,主要是吸附作用阻止水泥中水化初期CA的水化,并定性得出糖钙对水化矿物的吸附顺序为

C A>C AF>C s>CzS。但文献【8】认为,蔗糖不影响C A的水化,而是加速AFt的形成,但它延缓了C S的水化和C—S—H凝胶的形成。文献【10】认为,所有的水泥水化产物都含有OH一,一定的pH值(或OH一浓度)是水泥水化产物形成和存在的必要条件。柠檬酸等含有羧基(一COOH),其缓凝机理在于它们的H 与水泥浆体液相中的OH一作用,使浆体液相中的pH值在一段时间内维持低值,因而水化产物无法形成或形成速度缓慢,因此缓凝。

4 预拌混凝土产生超缓凝的原因

在预拌混凝土的硬化过程中,有时凝结时间特别长,有人称之为超缓凝。例如,文献【11】报导,广州番禺大桥在夏季施工,日晒最高温度为41~(2,且运输距离长,要求在室外温度混凝土拌和物的初凝时间至少要15h。最后采用木钙与高效减水剂复合,使混凝土在室内初凝时间达28h15mm,终凝时间达35h16min。笔者H 在试验室曾用初凝时间为5h、终凝时间为6h6min的某立窑P•O 32.5R水泥配制混凝土,水泥用量为440kg/m 、粉煤灰用量为79kg/In ,FDN高效缓凝减水剂掺量为胶凝材料的1.5%(水剂,含固量为40%),混凝土初凝时间达33h,终凝时间达40h,混凝土1d不能脱模,3d抗压强度只有0.7MPa,但7d、28d抗压强度仍然分别达到31.5MPa和47.9MPa。最近看到一则报导[4],某高层住宅楼混凝土5d都不能凝固。为什么会出现超缓凝现象?笔者认为,主要有以下几方面的原因。

4.1 水泥的凝结时间过长如前所述,混凝土的凝结主要由水泥的凝结所引起。如前面的例子,即使是未掺缓凝剂或缓凝型减水剂,其混凝土的凝结时间也大致为水泥的2倍左右,因此水泥的凝结时间就决定了混凝土凝结时间的长短。一般地,回转窑特别是预分解窑和旋风预热器窑,由于熟料煅烧比较好,c,A和c,S含量较高,凝结时间都比较短。因此这类水泥的混凝土一般不会出现超缓凝问题。但立窑水泥凝结时间一般都比较长。某立窑P•O32.5水泥,其初凝时间达6h21min,终凝时间达7h22min,若用这种水泥生产预拌混凝土,凝结时间肯定比较长,特别是在水灰比较大和缓凝剂掺量大的情况下很容易出现超缓凝现象。

4.2 缓凝剂或缓凝型减水剂掺量过大

缓凝剂或缓凝型减水剂掺量过大是混凝土超缓凝甚至几天不凝结的主要原因。如前所述,在不掺缓凝剂或缓凝减水剂的情况下,混凝土凝结时间大致上只是水泥凝结时间的2倍左右,一般在1d内也能凝结,可以脱模;而当掺人缓凝剂或缓凝减水剂且掺量过大时,混凝土凝结时间大致为水泥的4倍,容易导致超缓凝。文献【4】在试验分析中发现,某高层住宅楼混凝土5d不凝固主要是因为缓凝减水剂掺量已从原来的3% 增加到4% 的缘故。

4.3 环境温度低

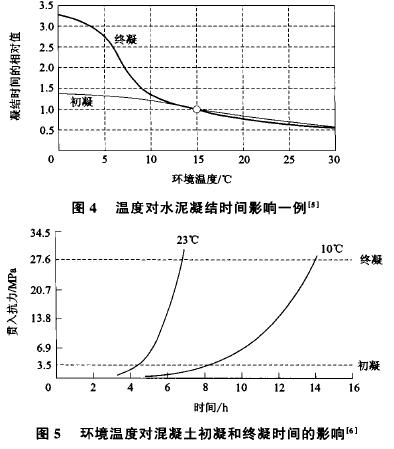

环境温度对混凝土凝结时间也有很大影响。环境温度低,水泥水化速度慢,凝结时间延长。图4为温度对水泥凝结时间影响的一例[51。以该图为例,若以环境温度15℃ 的凝结时间相对值为1.0,那么在10℃ 时初凝时间约为1.2,终凝时间约为1.4;当环境温度下降至5~C时,初凝时间相对值约为1.3,而终凝时间相对值约为2.6。可见环境温度降低将使水泥凝结时间延长,特别是终凝时间延长更明显。环境温度降低对混凝土凝结时间的影响呈现相似的规律。图5为环境温度对某混凝土凝结时间的影响 1。从图可见,当环境温度从23℃ 降至10℃ 时,混凝土拌和物初凝时间延缓约4h,而终凝时间延缓7h,几乎都延长了l倍。在掺人缓凝剂的情况下,温度的影响可能更显著。因此在环境温度低的情况下应少掺或不掺缓凝剂,以免出现超缓凝现象。

4.4 其它

其它因素例如水灰比过大,水泥细度过粗、矿物掺和料的活性低及掺量过大等均会使水泥凝结时间延长而使混凝土凝结时间延长甚至出现超缓凝现象。

5 预拌混凝土超缓凝的预防

5.I 正确使用缓凝剂或缓凝型减水剂

水泥与缓凝剂或缓凝型减水剂也存在相互适应性的问题。对于凝结时间比较长的水泥,宜用缓凝作用不很强的缓凝剂如木质磺酸盐类特别是还原糖含量较少的木质磺酸钙且掺人量要少,在单独使用时以0.25%为宜,不可超过0.3% 。掺量过大除了不经济外,更重要的是造成长时间不凝结,引起强度下降。羟基羧酸及其盐类有很强的缓凝作用,这类缓凝剂及含此类缓凝剂的减水剂掺量只为水泥质量的0.03% 一0.1% 。此类缓凝剂不宜单独使用于水泥用量少、水灰比较大的贫混凝土。例如,掺柠檬酸的混凝土混合物,泌水性大、粘聚性较差、硬化后混凝土的抗渗性较差。糖类化合物掺量在0.1% ~0.3% 的范围。掺量过大反而会起促凝作用。另外,糖钙减水剂和木钙减水剂对使用硬石膏或氟石膏作调凝剂的水泥会产生急凝现象以及不同程度的坍落度损失。这主要是糖钙和木钙减水剂降低了硬石膏和氟石膏的溶解度,使水泥浆体中SO,一溶出量减少,促使C,A急速水化而产生急凝。即使达不到急凝程度也会大大降低浆体的流动性,造成坍落度损失。

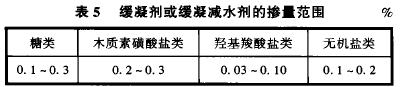

按GBJ 119—88<混凝土外加剂应用技术规范)的规定,缓凝剂或缓凝减水剂掺量(按水泥质量计)见表5。

由于这些缓凝剂的缓凝作用很强,掺量过大会产生超缓凝甚至较长时间不凝结,因此掺量必须准确。由于掺量很少,最好用水剂或将粉剂溶解于水后再掺入。

5.2 选择凝结时间合适的水泥

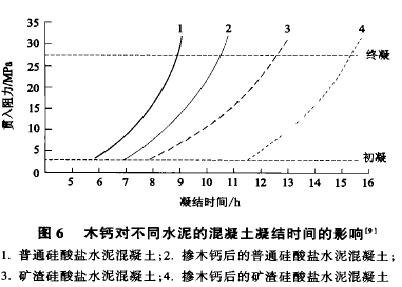

水泥凝结时间太长是混凝土产生超缓凝的主要原因之一,因此不要选择凝结时间太长的水泥。就水泥品种而论,应首选硅酸盐水泥和普通硅酸盐水泥,因为它们的凝结时间比较短。而矿渣水泥、火山灰水泥和粉煤灰水泥由于掺入较多的混合材,凝结时间一般都比较长,混合材掺量越多,凝结时间越长。图6为木质素磺酸钙减水剂对普通硅酸盐水泥和矿渣水泥混凝土凝结时间的影响。

从图可见,矿渣水泥混凝土的凝结时间比普通水泥的长得多。上面所提到某高层住宅楼工程的混凝土5d不凝固与所用的是矿渣水泥有很大关系。就水泥生产的窑型而论,最好选用回转窑厂生产的水泥。立窑水泥熟料煅烧过程中往往掺入CaFz矿化剂,因此凝结时间比较长,特别是在CaF2掺量大且煅烧温度高、煅烧时间长的情况下,熟料凝结时间更长。本文中所提到的某立窑P-O 32.5水泥的初、终凝时间就分别达到6h 21min和7h 22min。预拌混凝土若用立窑水泥,只能选硅酸盐水泥和普通硅酸盐水泥,不要选矿渣水泥、火山灰水泥和粉煤灰水泥。选用的水泥除满足强度和匀质性要求外,一般要求终凝时间在5h以内,以便保证预拌混凝土能在1d以内脱模。

5.3 选择适量的水和矿物掺合料

不要对预拌混凝土任意加水,也不要掺入过量的矿物掺合料特别是一些活性低且比表面积小的矿物掺合料。普通硅酸盐水泥中已掺有15% 以下的混合材,预拌混凝土中矿物掺合料的掺入量要酌减。

5.4 混凝土超缓凝现象的处理

混凝土的超缓凝若不是水泥本身的质量问题而是由缓凝剂或缓凝型减水剂掺量过大而引起的,则应加强养护而不要急于拆模。如果在2~3d内能凝结,后期强度还是有可能达到设计强度等级的要求。如上所述,笔者试验的某混凝土因缓凝剂掺量过大,3d强度只有0.7MPa, 但7d和28d强度仍分别达到31.5MPa和47.9MPa。若3d后仍不能凝结则后期强度就难保证了。

6 结束语

1)水泥的凝结时间长则混凝土的凝结时间长。

2)混凝土掺缓凝剂后,凝结时间更长,掺量越大凝结时间越长。

3)预拌混凝土产生超缓凝的主要原因在于水泥凝结时间过长和(或)缓凝剂或缓凝型减水剂掺量过大。环境温度太低也会使混凝土凝结时间延长甚至产生超缓凝。

4)为避免预拌混凝土出现超缓凝现象,应选用凝结时间较短的水泥,缓凝剂掺量不能过大且要准确,在环境温度低的情况下应少掺或不掺缓凝剂。

参考文献:

【1】 S Mindess,J F Young.Concrete[M].Prentice—Hall,lnc.,EngleWood Cliffs,N.J.1981.202.

【2】 吴刘中.立窑与回转窑熟料混合磨制水泥配制混凝土建筑性能的研究【D】.华南理工大学,1998.

【3】 林永权.水泥质量波动对预拌混凝土性能的影响【J】.水泥,2003,(1):20—25.

【4】 王怀春,黄庆发.某高层住宅楼混凝土五天不凝固原因分析及防治措施【J】.混凝土,2002,(9):63—64.

【5】沈威,黄文熙,闵盘荣.水泥工艺学[M].武汉:武汉工业大学出版社,1991:205.

【6】P梅泰著,祝永年,沈威,陈志源译.混凝土的结构、性能与材料[M].上海:同济大学出版社,1991.180,230.

【7】 重庆建筑工程学院,南京工学院.混凝土学[M].北京:中国建筑工业出版社.1981.123

【8】 王培铭,U Ludwig.蔗糖对波特兰水泥水化和凝结的作用原理[J].建筑材料学报,1998,(1):37—42.

【9】 熊大玉,王小虹.混凝土外加剂[M】.北京:化学工业出版社,2002.50,64,130,134.135.

【1O】 王善拔,季尚行,史绍忠.水泥缓凝机理新假说【J】.上海建材学院学报,1993,6(2):105—111.

【11】 宋伏春,陈冠凯,陈巧珍.大体积早强高强超缓凝泵送混凝土的试验与施工控制[J].混凝土,1997(4):27—36.

【12】广州市散装水泥办公室,广州市建筑材料工业研究所.立窑散装水泥在预拌混凝土中的试验研究(内部资料).2000.9.

【13】 王善拔,丁武成.含氟硅酸盐水泥的慢凝及其预防[J].水泥,1989,(6):26—30.

【14】 王善拔,丁武成.含氟硅酸盐水泥的不正常凝结问题[J].硅酸盐学报,1988,(16)4:304—311.