关键词:水泥;石膏;粉磨;混凝土;坍落度;扩展度

Abstract:The cement with different specific surlace area were prepared in diferent grinding device by adding variable gypsum into the same kind of clinker,then the cement was grinded to prepare the same class pumped concrete under diferent temperature.The slump and extension of concrete of initial, lh,2h and its compressive strength of 3d, 7d ,28d were determined,SO the efect of cement admixed with different gypsum on performance of concrete was discussed based on above.

Key words:cement;gypsum;grinding;concrete;slump;extension

掺不同品种石膏、不同工艺、不同设备生产的水泥在性能上存在的差异直接影响着混凝土的工作性能和力学性能。本文试验用掺有不同石膏的水泥配制成同等级的混凝土,研究水泥对混凝土工作性能和力学性能的影响。

1 试验材料、设备和方法

1.1 材料

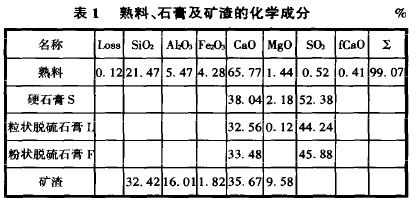

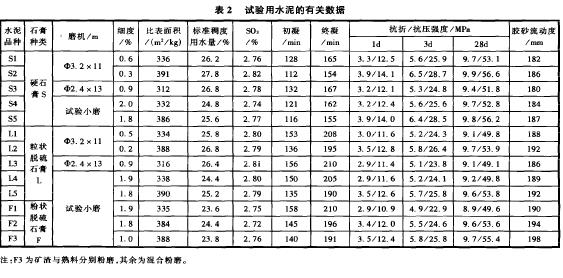

P•0 42.5水泥;粒化高炉矿渣; Ⅱ级粉煤灰;FDN系列泵送专用剂;碎石:5~20mm连续级配;砂为普通渠河砂:Dmax <3mm,细度模数为0.96;石膏:硬石膏s,粒状脱硫石膏L,粉状脱硫石膏F。各材料有关数据见表1和表2。

2.4m×13m带旋风选粉机球磨机; 3.2m×1lm 带O—Sepa高效选粉机球磨, 500mm×500ram试验小磨和混凝土中心实验室的相关设备。

1.3 方法

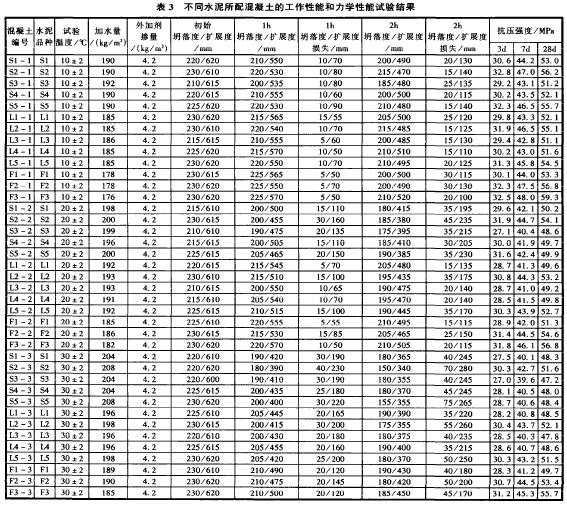

1)将水泥配制成C40混凝土。每m。混凝土配比设计:水泥420kg,砂440kg,碎石1 320kg,粉煤灰50kg。试验是通过固定混凝土水灰比或初始扩展度的方法来操作的(对于流动混凝± 而言,坍落度已经不是一个反映其工作性能的敏感指标,用扩展度的大小及其经时损失值来评定其工作性能更为合适)。其中,表3是通过调整混凝土的用水量,使流动混凝土具有2003.No.10相近的初始扩展度,表4~表6是固定水灰比。

2)将碎石、砂和水泥加入搅拌机搅拌30s,再加水和外加剂溶液搅拌120s,立刻进行坍落度和扩展度的测定;同时用!OOmm×100ram x 100_ram的试模成型3组,在室温(20±5)℃ 的环境中36h后脱模,再置于(20±3)℃ ,相对湿度>90% 的养护室中养护,测定其3d、7d和28d的抗压强度。

3)混凝土坍落度、强度的测定分别按GBJ80—85和GB 81—85进行,扩展度的测定取2条互相垂直的直径的平均值。

2 主要试验数据

混凝土试验结果见表3。

3.1 石膏的影响

在相同的条件下不同形态石膏的溶解度和溶解速度是不同的,其调凝效果也就不一样。从表2可以看出,在相同条件下,掺不同石膏的水泥标准稠度用水量表现为S>L>F,胶砂流动度表现为F>L>S,而强度表现为S>L>F,如表2中的水泥(S4,L4,F1)等。我们通过外加剂溶液中石膏的溶解度试验发现:FDN系列外加剂对不同石膏的溶解度影响程度是不同的,在2O℃ 掺1.O% 外加剂的溶液中,硬石膏S的溶解度比不掺外加剂的溶液中的溶解度提高了5% ;石膏L提高了9% ;而石膏F提高了20% 。不同石膏的水泥配制的混凝土工作性能不同,下面分2种情况讨论。

1)在混凝土扩展度相近的条件下,在粉磨设备相同、比表面积相近及试验温度相同的情况下3种石膏的水泥所配制混凝土的水灰比均表现为S>L>F,也就是说水泥F和L对混凝土起到了一定的“减水”作用,如表3中混凝土(s4—2,L4—2,F1—2)、(s5—2,L5—2,F2—2)等,而且掺有F和L的水泥配制的混凝土粘聚性更好。尽管在相同条件下F和L的水泥28d强度均小于S,但是混凝土的28d强度却相差不大,甚至水泥F的混凝土强度会超过水泥S的混凝土,如表3中混凝土(S1—

2,u 一2,Fl一2)、(s5—2,L5—2,F2—2)、(S1—3,L1—3,F1—3)等。其主要原因是F和L水泥所配制的混凝土水灰比较小,能很好地抵消因水泥强度不足所带来的负面影响,这一点充分体现了水泥F应用于流动混凝土时的优越性。

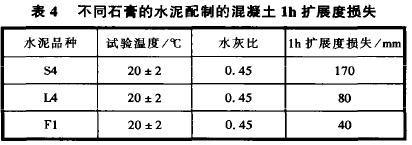

2)在水灰比相同的条件下,不同石膏的水泥所配制的混凝土工作性能损失表现为S>L>F,如表4所示。

3.2 外加剂掺量和水灰比的影响

我们用同一种水泥,通过改变~’t,JJu剂掺量来控制水灰比,在相同扩展度的情况下,外加剂从0;8% ~1.2% 以0.1% 递增试验,结果发现:~’t,JJu剂掺量少时,混凝土的水灰比偏大,混凝土有轻微的离析现象,具体表现为混凝土在流动中砂浆从粗集料间隙中流出,扩展边缘有20~30mm宽的砂浆圆环带,粗集料有轻微蓬集现象,混凝土的坍落度偏小,强度偏低,但是其工作性能损失相对要小一些;当~一k-hn剂掺量较大时,混凝土水灰比较小,粘聚性好,坍落度较大,强度较高,但是混凝土的工作性能损失相对大一些。

3.3 水泥比表面积的影响

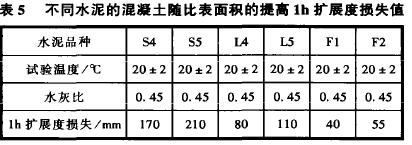

通过试验数据可以得出:在其它相同的条件下,随着比表面积的提高,3种石膏的水泥标准稠度用水量和胶砂流动性能均有不同程度的增加,如表2中水泥(S1,S2)、(L1,L2)以及(F1,F2)等组。同时,无论是在相近扩展度或相同水灰比的条件下,掺同种石膏的水泥比表面积的增加均会导致混凝土的工作性能损失增大,特别是在试验温度稍高的条件下更加明显,如表3中的混凝土(S1—2,S2—2)、(L1—2,L2—2)、(F1—2,F2—2)等组及表5。

但掺不同石膏的水泥随着比表面积的提高其所配制的混凝土在工作性能损失量增加值却要分2种情况:

i)在相同水灰比条件下,比表面积相近的水泥配制的混凝土工作性能损失量表现为S>L>F,而且随着水泥比表面积同等程度的提高混凝土的工作性能损失增加值也呈现为S>L>F的趋势,如表5中所示。这主要是因为随水泥比表面积增加,水泥中的石膏颗粒粒径也变小,而3种石膏的易磨性为F>L>S,由于选择性磨细作用,在水泥比表面积相近的情况下,水泥中石膏颗粒粒径应为S>L>F。因此,3种水泥中石膏F的粒径最小,其溶解速度也相应更快,能更好地缓解因水泥比表面积增加所带来的水化速度加快、混凝土工作性能损失增加的负作用。

2)在相近的扩展度的条件下,混凝土的工作性能损失量也表现为S> L>F,但混凝土的工作性能损失增加值可比性不强,这主要是因为混凝土的用水量不同造成的。试验还发现:水泥比表面积增加,混凝土保水性和粘聚性能更加良好,在扩展度相近的情况下,混凝土的坍落度一般要大5~15mm, 同时水泥比表面积的增加,并未使混凝土的用水量明显增加。相反,i:h于水泥9⋯R,t强度的增加,混凝土结构的改善,使混凝土的28d强度明显增加,如表3中混凝土(S1—1.S2一i)、(s4—1,s5—1)、(S1—2,S2—2)、(S4—2,S5—2)等,从而可以减少水泥用量。我们通过对比试验发现: 当水泥的比表面积由340m /kg提高到380m /kg时,可将外加剂掺量提高0.1% ,水泥用量减少8% ,用等量的Ⅱ级粉煤灰代替水泥,在保证相近即 展发明杀件卜,混凝土的水灰比和工作性能损失无明显的增加,混凝土的28d强度能保持基本不变.且配制的混凝土在粘聚性和保水性方面有更大的优势。

3.4 温度的影响

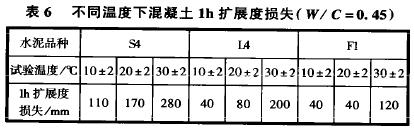

随看试验温度的增加,混凝土的工作性能损失会越来越大,如表3中的混凝土(S1—1,S1—2,S1—3)、(Ll一1,L1—2,L1—3)等组。试验中还发现:在相同的粉磨设备和比表面积条件,将3种石膏的水泥配制成水灰比相同的混凝土时,各温度下混凝土工作性再邑预矢均表现为S>L>F,但随着温度的升高,混凝土的工作性能损失增加值却呈现S—L>F的趋势,如表6所示。从这点看,温度对石膏S和L的影响相对要大一些,而石膏F对温度的适应性要强一些,这与3种石膏的溶解度和溶解速度随温度的升高而增加程度个同有亘硬朗夫糸。在生产中,由于石膏L和F遇水后易成糊状,给生产带来诸多不便,因此可以考虑在温度低的季节使用石膏S,而在温度高的季节使用石膏F。

表6 不同温度下混凝土lh扩展度损失r W/C:0.45)I水泥品种 S4 L4 Fl 1l试验温度/℃ l0±2 20±2 30±2 】0±2 20+2 o"4-’ 1n"4-’ ’n+’ 3O±2lIl lh扩展度 损失/ ll0 l70 280 40 80 200 40 40 l20试验中我们也发现:在达到相近的扩展度的条件下,低温下配制的混凝土在粘聚性和保水性方面较温度高时配制的要稍差一些,因此在保证混凝土可泵性的前提下,冬季可将混凝土的初始坍落度控制小一些,以(-1N vN±2O)~111~111为宜;而夏天以(2l0±20)mm为宜。

3.5 粉磨工艺和设备的影响

不同的粉磨工艺和设备以及研磨体级配,其磨制的水泥颗粒的均匀性系数凡值和特征粒径 值以及球形度都是有差异的。从试验结果来看,在石膏和2003.No.10比表面积相同的条件下,试验小磨粉磨的水泥标准稠度用水量最小,而 2.4m X 13m球磨机磨制的水泥标准稠度用水量最大,如表2中的水泥(S1,S3,S4)、(Ll,L3,L4)。试验还发现:将熟料和石膏按比例混合粉磨,再将矿渣单独粉磨,然后将两者按比例混合均匀制成水泥F3,其强度儿LIp~仳EI合粉磨的水泥强度更高,所配制的混凝土流动性、粘聚性和保水性更好、需水量减少、28d强度更高,如表3中(F2—1,F3—1)、(F2—2,F3—2)、(F2—3,F3—3)等组。这是因为分别粉磨工艺能很好地控制矿渣颗粒和熟料颗粒的细度,使水泥中矿渣颗粒细度更小,其形状也越接近圆球,颗粒表面更加光滑,再加上矿渣颗粒对水泥产生的分散效应所致。在混合粉磨生产中,我们经常发现掺矿渣的水泥较纯硅酸盐水泥其标准稠度用水量增加、胶砂流度降低的情况,这主要也是由于混合粉磨工艺导致矿渣颗粒和熟料颗粒匹配不当造成的。因此,在实际生产中,可以通过改变选粉机转速来改变分离粒径,以达到改变 值的目的;也可以通过改变系统风量来改变选粉浓度, 以达到改变分离效率和凡信的目的。而工艺上,在有条件的情况下可以实行矿渣和熟料分别粉磨的方法,控制矿渣颗粒细度与熟料颗粒相近或比熟料颗粒稍粗,且同时控制好水泥的总体细度,这样有利于提高水泥的工作性能和力学性能。

4 结论

I)掺有不同石膏的水泥对流动混凝土的性能有较大的影响掺粉状拖硫石膏F的水泥应用到流动混凝土中,无论是对温度、比表面积和外加剂均比其它2种石膏有更好的适应性。

2)不同粉磨工艺磨制的水泥性能上也存在差异,采取矿渣与熟料分别粉磨的工艺,其水泥所配制的流动混凝土在工作性能和力学性能方面会更显优势。

参考文献:

【I】乔龄山.水泥颗粒特性参数及其对水泥和混凝土性能的影响

【J】水泥,2001,(1o):I一8.

【2】张永娟,张 雄.水泥一矿渣体系颗粒群配伍与其胶砂性能的关系研究【J].水泥,2003,(2):19—23.

【3】张承志,王爱勤,邵惠.建筑混凝土【M].北京:化学工业出版社.2001.