摘要: 针对东南沿海地区夏季气候环境特点以及客运专线32m 跨度双线整孔单室简支箱梁结构特点, 对箱梁C50 高强混凝土的裂纹成因、预防及控制措施等进行了较为详细的介绍。

关键词: 箱梁混凝土; 夏季施工; 裂纹; 预防及控制

中图分类号: U448.21+3; TU755.7 文献标识码: B 文章编号: 1007- 7359(2008)01- 0081- 03

1 工程概况

新建甬台温客运专线铁路是国家“十五”重点建设工程之一, 是国家中长期铁路网规划“四纵四横”沿海大通道的重要组成部分。该铁路北起浙江省宁波市, 南至温州市, 全长280km,设计时速200km, 为国家I 级双线铁路。沿线地质条件复杂, 桥隧长度占全线62%, 施工难度极大。由中铁四局承建的Ⅲ标段位于浙江省乐清市境内, 属亚热带海洋性季风气候, 夏季最高气温达39.6℃, 年平均气温17.7℃~21.4℃, 年均无霜期为240d 左右。标段内共有特大桥、大桥10 座, 总长度约13.4km,其中32m 跨度简支整孔单室箱梁总计346 孔。箱梁跨中高度为2.8m, 梁宽为13m~13.4m, 顶板厚度为0.34m, 底板厚度为0.3m, 肋板厚0.48m, 内室净空为2.25m×2.48m。每孔梁体C50钢筋混凝土方量约315m3, 总方量约11×104m3。

2 裂纹预防及控制目的

时速200km 的客运专线对线路状态变形要求很高, 而梁体是控制运行状态的主要结构物, 因此箱梁施工阶段的混凝土质量控制至为关键。梁体裂纹控制的目的在于减少引发裂纹的各种因素, 抑制混凝土在硬化阶段裂纹的发展趋势, 使得梁体混凝土不产生裂纹或者控制裂纹在允许范围内, 从而提高混凝土的耐久性, 达到预期的使用寿命。

3 裂纹成因分析

混凝土裂纹产生的原因, 可大致归纳为以下几方面。

3.1 塑性收缩

新浇混凝土表面暴露于空气中, 由于风干和蒸发作用使水分脱离混凝土表面进入空气中, 水分从构件内部迁移到表面的速率小于表面水分损失, 表面就会干燥, 而此时新浇混凝土的抗拉能力几乎为零, 容易出现塑性收缩裂纹。高性能混凝土( HPC) 由于水胶比小, 更容易产生收缩裂纹。

3.2 温度应力

混凝土具有热胀冷缩性质, 其温度线膨胀系数一般为(1.0~1.5)×10- 5/℃。并且由于混凝土是热的不良导体, 胶凝材料水化后产生的大量水化热难以迅速释放, 造成内部温度迅速升高, 易产生比较大的温度变形。混凝土内外温差过大, 当温度应力超过混凝土的极限拉应力时, 就会产生裂纹。

3.3 养护条件

养护是使混凝土正常硬化的重要手段, 它对裂纹( 特别是塑性收缩裂纹) 的产生有着关键影响。混凝土在标准养护条件下, 一般不会开裂。现场施工一般难以具备标养条件, 但应强调的是, 现场混凝土养护越接近标养条件的湿度和温度, 混凝土出现裂纹的可能性就越小。

3.4 施工质量

混凝土在浇注施工中, 振捣不均匀, 或是漏振、过振等, 会造成混凝土离析、粗细集料和胶结料分布不均匀、密实度差, 从而降低结构的整体强度。混凝土内部气泡不能完全排除时, 气泡附着在钢筋表面则降低了混凝土与钢筋的粘结力, 容易产生裂纹。

3.5 原材料及配合比

原材料质量和配合比设计直接影响混凝土的性能和强度,是混凝土裂纹形成不可忽略的原因。砂、碎石含泥量超标、级配不良, 外加剂、掺合料选用不合理, 配合比设计不当, 例如水胶比、水泥用量过大、砂率不当等, 都会导致混凝土拌和物性能不好, 收缩增大, 从而增大裂纹发生的机率。

4 裂纹预防及控制措施

根据以上成因分析, 箱梁混凝土裂纹预防及控制拟从事先( 配合比优化设计) 、事中( 混凝土施工过程控制) 、事后( 养护)三阶段分别采取措施。

4.1 优化配合比设计

4.1.1 优选原材料

水泥: 由于混凝土内部温升主要是由水泥水化热产生, 为尽可能地降低水化热及其释放速率, 应优先考虑采用早期水化热低、C3A 含量低、细度适合的水泥并尽可能降低水泥用量。

掺合料: 在胶凝材料总量中, 提高粉煤灰、矿粉所占比例,可降低水化热、水胶比, 延缓、推迟混凝土内部温度峰值出现时间, 提高混凝土密实性及耐久性。粉煤灰应采用Ⅰ级灰; 矿粉,可采用磨细高炉矿渣, 从减少混凝土化学收缩和自收缩考虑,矿粉不宜太细, 其比表面积宜控制在350m2/kg~500m2/kg。

外加剂: 要实现低水胶比, 低胶凝材料用量且强度、耐久性满足设计要求, 高性能的外加剂必不可少。外加剂应采用减水率高、坍落度损失小、适量引气、质量稳定、能满足混凝土耐久性能的产品。

粗、细集料: 细集料采用级配良好的闽江砂, 细度模数为2.4~2.7, 含泥量为0.2%; 粗骨料采用级配、粒形好的碎石, 为避免粗集料在生产、堆放、运输过程中级配分离, 采用5mm~10mm和10mm~25mm 两种级配碎石分级堆放、分级计量。级配良好、空隙率小的粗细集料可以有效降低单方混凝土的用水量和胶凝用量, 从而降低混凝土水化热, 减小裂纹产生的可能性。

4.1.2 混凝土配合比优化设计

为满足混凝土的耐久性, 提高混凝土的抗裂性能。在设计箱梁混凝土配合比时, 首先确立设计目标: 低水胶比( 0.33) , 大坍落度( 180mm±20mm) , 5d 抗压强度>40MPa,10d 抗压强度>50MPa, 混凝土芯部最高温度≤60℃, 28d 电通量≤800 库仑。

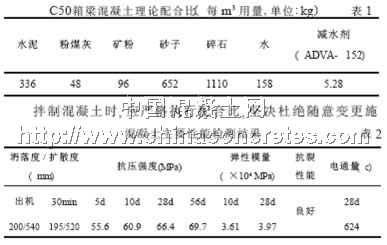

设计的主要步骤包括: ①确定适宜的胶凝材料总量; ②确定适宜的胶凝材料( 水泥、粉煤灰、矿粉) 的掺量比例。根据原材料情况和以往经验, 按照水泥掺量40%~70% 、粉煤灰掺量10%~15% 、矿粉掺量20%~45% , 分别采用不同掺配比例进行配合比正交设计, 对混凝土拌和物性能、力学性能、耐久性能各项指标进行检测, 从中选定配合比如下:其各项性能见下表, 均满足设计要求。

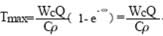

胶凝材料总量为480kg, 水泥用量为336kg, 外掺料用量为144kg, 掺量30%, 有效地降低了混凝土的最高温升。对该配合比内部温度进行实测, 环境温度为28℃时, 混凝土拌和物出机温度为30℃, 混凝土芯部最高温度为58℃, 满足设计要求。按照混凝土绝热升温公式( ) 对比验证, 最高温度为52.4℃,与实测基本一致。

) 对比验证, 最高温度为52.4℃,与实测基本一致。

4.2 施工过程裂纹控制措施

4.2.1 拌制混凝土

工配合比、随意加水等不良习惯。因为任何微小的变化均有可能导致混凝土性能的变化, 增加裂缝控制的难度。因此, 混凝土的拌和应严格按照有关规定执行。

①搅拌站生产控制。各种原材料的计量要非常准确, 应采用全自动智能控制搅拌系统, 防止因为原材料计量的偏差引起配合比的变化。此外, 为充分分散矿物掺合料, 搅拌时间应较普通混凝土稍微延长一些, 一般控制在120s 左右。拌和用水, 夏季气温高时, 采用加冰水搅拌混凝土。

②控制原材料进仓温度。对于32m 跨度箱梁这种大体积、薄壁混凝土结构, 由于水化热升高使体内温差加大, 更容易产生裂纹。夏季施工, 对原材料的进仓温度要严格控制, 控制其温度不大于40℃。可采取对砂石料堆、集料仓采用喷洒冷水、搭设遮阳蓬等方法, 降低集料温度; 对于胶凝材料( 水泥、矿粉、粉煤灰) 储料罐, 可通过提前预留散热时间、对罐体喷洒冷水等措施降低胶凝材料进入搅拌机的温度。

4.2.2 施工现场控制措施

①选择适宜的开盘时间。夏季一般安排在傍晚16:00~18:00时段开始浇筑, 不宜在早晨浇筑以免白天温度上升时加剧混凝土的内部温升。控制混凝土入模温度不宜高于30℃。炎热天气下灌注混凝土, 应尽量避免模板和新浇混凝土受阳光暴晒。混凝土入模前, 通过浇洒冷却水来降低钢筋、模板温度, 控制在40℃以内。但浇筑前必须清除模板内积水。

②混凝土运输。夏季应对混凝土运输罐车车身浇洒冷水以避免车身热量传入混凝土导致混凝土温度升高。

③混凝土浇注。控制混凝土的浇注速度在满足总体浇注时间( 不得大于混凝土的初凝时间) 的前提下, 不宜过快, 以利用梁体截面面积大的特点, 通过混凝土自身散热, 降低混凝土内部温度。通过斜向分段、水平方向分层浇筑来提高散热量。混凝土浇注速度宜控制在50 m3/h 左右, 最大摊铺厚度不宜大于300mm。

④加快水化热散发。在夏季室外气温过高的条件下, 为加快箱梁内室的热量散发, 在混凝土灌注24h 后, 在箱梁孔内布设喷水管, 定时喷水, 并在一端安设通风机吹风, 形成对流, 通过水的蒸发和风的流动, 吸收水化热, 降低孔内温度。

⑤拆模。拆模除了要考虑强度因素外, 还应考虑混凝土的温度。梁体芯部与表层、表层与环境以及箱梁腹板内外侧混凝土之间的温差均不得大于15℃。混凝土的温度不能过高, 以免混凝土接触空气时降温过快而开裂, 更不能在此时浇注冷水养护。混凝土内部开始降温前以及混凝土内部温度最高时不得拆模( 需根据实测温度确定) 。

4.3 养护阶段控制措施

受气温、相对湿度、混凝土内外温差、风速等因素影响, 养护阶段是混凝土对塑性收缩裂纹最敏感的时段。对于沿海地区, 受海洋性季风影响, 夏季风大, 混凝土表面容易失水从而形成收缩裂纹。因此, 为防止混凝土表面出现收缩裂纹, 应在箱梁浇筑完成后, 立即开始收浆抹面工作, 抹面后要立即采用土工布覆盖进行潮湿养护, 防止水分蒸发产生收缩裂纹。根据客运专线混凝土养护要求, 夏季梁体混凝土潮湿养护时间不宜少于7d。养护时, 注意控制养护水的温度与混凝土表面温度差, 不得大于15℃。

养护阶段的温度控制是减小温度应力裂纹产生的重要手段。混凝土浇筑完后, 通过对混凝土养护阶段的温度变化情况进行实际监测, 掌握环境介质温度、混凝土表面温度、混凝土芯部温度的准确数值, 根据实测温度, 采取相应措施降低温差, 以减小混凝土产生温度应力裂纹的几率。下面具体介绍一下测温方案。

4.3.1 测温点布设

梁体测温点共设16 个。分别为: ①梁顶面1/4L、1/2L、3/4L处左右侧各1 点, 共6 点, 采用PVC 管预留测温孔, PVC 管插入混凝土内50mm~100mm, 测试混凝土表面温度; ②梁体两端波纹管内3m~4m 每端2 点, 共4 点, 测试环境介质温度; ③梁体两侧腹板与顶板斜交处( 截面最大处) 1/4L、1/2L、3/4L 处各1点, 共设6 点, 预埋热敏电阻感应片, 测试混凝土芯部温度。

4.3.2 测温方案

混凝土表面温度采用水银温度计进行量测, 芯部温度采用预埋热敏电阻感应片进行量测, 环境温度采用红外线测温仪进行量测。根据经验, 大体积混凝土的温差变化在1h~72h 内波动最大, 因此在该段时间现场值班应加大测量频率, 每6h 测一次。达到最大温升后, 可减少为每日2 次。测试时要认真记录每次测温时间、各测点温度值。

4.3.3 数据处理和应急措施

测温记录每天要及时整理, 芯部温度、表面温度和环境介质温度取所测点数的平均值。计算整理完毕后, 根据时间、温度数值及温度曲线, 芯部、表面、环境温度分别用不同颜色区分,参照温度曲线可及时对混凝土养护情况作出反馈。例如, 当环境温度与混凝土表面温度、混凝土表面温度与芯部温差达到15℃时, 进入预警状态, 要根据实测温度, 查找原因, 采取相应措施降低温差。例如, 如果是由于气候原因导致环境温度过低或过高, 可采取加热或降低养护水温度、对梁体进行覆盖保温等措施缩小温差。在甬台温客运专线首孔箱梁定头村大桥0#台- 1# 墩32m 箱梁施工中, 经测量, 其芯部最高温度出现在浇筑后24h, 为58.7℃, 同时刻混凝土表面温度为44.9℃,环境温度为31.8℃, 温差均小于15℃, 满足规范要求。在此后的其他箱梁施工中, 通过采用上述措施, 均取得了很好的效果。箱梁拆模后外美内实, 均无裂纹产生。

5 结束语

混凝土裂纹的形成往往是几种因素综合作用的结果, 原因非常复杂。如果措施不力, 工艺不正确, 极容易产生裂纹。我们只是在控制裂纹的产生方面做了一些有益的尝试。实践证明效果是良好的, 混凝土裂纹得到了有效的控制。总之, 通过优化混凝土配合比, 加强施工过程控制, 加强养护, 箱梁裂纹可以控制。

参考文献

[ 1] 杭州湾大桥工程指挥部.杭州湾跨海大桥建设技术[M]. 北京: 人民交通出版社,2005.

[ 2] 周水兴,何兆益,邹毅松,等.路桥施工计算手册[M]. 北京: 人民交通出版社,2002.

[ 3] 铁路混凝土工程施工质量验收补充标准[S]. 北京: 中国铁道出版社,2005.

[ 4] 铁路混凝土工程施工技术指南[S]. 北京: 中国铁道出版社,2005.

[ 5] 吴中伟,廉慧珍.高性能混凝土[M]. 北京: 中国铁道出版社,1999.