摘 要:根据潮差区混凝土结构腐蚀环境和涂装环境特点,从涂料产品、施工工艺和涂层质量检验3个方面对混凝土结构表面涂层防腐技术的质量控制进行了全面论述。指出只要合理选材,施工过程控制到位,就能取得理想的防护效果。

关键词:桥梁混凝土;腐蚀防护;潮差区;涂装;质量控制

中图分类号:TU561.67 文献标识码:A

文章编号:1004 – 227X (2008) 03 – 0050 – 03

1 前言

随着我国大型跨海桥梁和其它海港工程建设的迅速发展,桥梁工程的钢筋混凝土结构的腐蚀问题越来越受到重视。特别是潮差区,钢筋混凝土结构受富含氧气及氯离子的海水严重侵蚀,其腐蚀环境更加恶劣。在众多的混凝土结构防腐措施中,表面涂层技术日益受到重视[1-3]。但是,由于潮差区恶劣的涂装环境,对涂料的质量和涂装工艺均提出了更高的要求。为此,本文依据JTJ 275–2000《海港工程混凝土结构防腐蚀技术规范》和JT/T 695–2007《混凝土桥梁结构表面涂层防腐技术条件》,并结合杭州湾跨海大桥海中承台涂装的实践经验,介绍潮差区混凝土结构表面防腐涂装质量控制的要点。

2 涂料产品质量控制

混凝土涂装用防腐涂料的一般要求包括:封闭底漆必须具有优异的耐碱性和渗透性,面漆应具有一定的耐候性,整个涂层配套体系应具有优良的抵抗CO2、O2、氯离子等腐蚀因子渗透的能力,既要有相容性,又要有一定的韧性以适应混凝土的形变[4-5]。用于潮差区的混凝土结构除应满足常规涂层体系的性能要求外,还应满足下列要求:(1)对潮湿基面有良好的适应性,对潮湿混凝土基面有良好的润湿铺展性和附着力;(2)每道涂料涂装后,经过短时间空气固化后浸入海水中,可经受海水的冲击并能够在海水中完成固化;(3)涂层体系具有较高湿度下施工的适应性,同时涂层体系的防腐性能不下降。

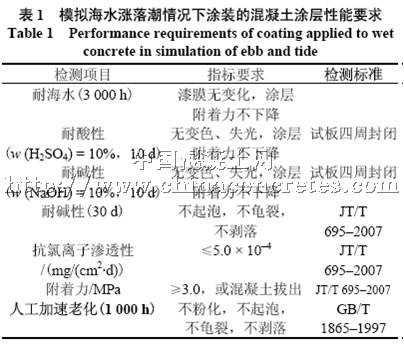

模拟海水涨落潮情况下的涂层体系性能应满足表1的要求。

试验方法如下:将混凝土试块放在模拟海水中,浸泡24 h 后从水中捞出,迅速用湿布抹去表面明水,在空气中放置15 min 后,涂装封闭底漆;然后,在空气中固化,2 h 后浸入水中;12 h 后捞出水面,用淡水冲洗漆膜表面;10 h 后涂装中间漆,再在空气中固化,2 h 后浸泡在水中,10 h 后捞出并用淡水清洗表面;10 h后涂装面漆,4 h 后浸入水中,然后以12 h 水中─12 h空气中的方式循环,7 d 后测试涂层性能。

3 施工工艺质量控制

3. 1 施工工艺流程图

要实现优质的涂装工程,仅靠优质的材料远远不够,涂装工艺过程控制起着更加重要的作用。特别是潮差区,涂装的环境条件恶劣,可施工时间短,对涂装工艺过程控制提出更高的要求。潮差区施工工艺流程如下:

基层检查─基层处理─表面处理─涂封闭漆─刮腻子、打磨─涂装中间漆─涂装面漆。

3. 2 施工工艺[6-8]

3. 2. 1 砼基层检验

检查砼基层是否渗水,混凝土表面是否存在裂缝、缺陷等,如果存在则按规定程序进行处理。

3. 2. 2 涂装前表面处理

(1)金属预埋件进行防腐蚀处理,手工(电动工具)打磨至St3 级,涂一层环氧富锌底漆和一层环氧中间漆,其范围从深入混凝土内100 mm 处起,至露出混凝土外的所有表面。

(2) 外露铁件凿去铁件周围混凝土的深度不少于60 mm。除去铁件后,用饮用水清洗干净混凝土表面,涂刷一道环氧类混凝土界面处理剂,并用不低于原有混凝土质量等级的水泥砂浆修补平整。

(3) 若混凝土表面存在裂缝、缺陷等,应使用与涂层系统相容的材料修补平整。

(4) 采用高压(≥20 MPa)水清洁待涂混凝土表面,彻底除去混凝土表面上的不牢灰浆、尖角、碎屑、海生物、苔藓、油污等污染物及其它松散附着物。

(5) 用饮用水将待涂表面冲洗干净,并用湿固化改性环氧腻子修补平整。

(6) 采用外加热源或压缩空气除去残留在混凝土表面上的水珠、水迹,必要时可用棉布、海绵等吸湿工具抹去。涂装前的混凝土表面应无明显的流水、渗水现象,尽量使混凝土表面处于表干状态。

3. 2. 3 涂装施工

(1) 涂装前核实涂料品种和数量,所用涂料应有出厂证明文件,且在有效期内使用。

(2) 按封闭漆、中间漆、面漆的工序进行施工,各种涂料的使用应按规定的方法进行。第一道封闭漆施工后,如有可见的混凝土表面气孔、缺陷等,应使用湿固化改性环氧腻子修补平整。

(3) 表湿区混凝土宜采用高压无气喷涂方法施工。当条件不允许时,可采用刷涂或滚涂。

(4) 按规定的比例混合涂料,用机械式搅拌器搅拌3 min 以上。混合好的涂料经熟化后待用。必须在规定的适用期内使用,超过了适用期则不能继续使用。

(5) 在混凝土涂层上涂装下一道涂层前,应对上一道涂层进行表面清洁。用饮用水彻底除去涂层上的盐分、泥尘、油污等污染物,用清洁剂清除油污。

(6) 涂层之间的重涂间隔应参照规定及由现场温度确定。如上一道涂层超过最大重涂间隔时间而影响下一道涂层的粘结强度时,应对上一道涂层进行打毛处理。

(7) 用涂料厂商指定的稀释剂调节黏度和清洗工具。稀释剂的添加量不应超过规定的最大用量。

(8) 涂装应在无雨的天气下进行,现场风力小于4 级。涂装过程做好施工记录。

3. 3 施工工艺关键控制因素

根据杭州湾跨海大桥承台小区涂装试验具体情况(由11 家单位共同实验),潮差区涂装工艺关键控制因素汇总如下:

(1) 首先,对施工接缝处和一些表面的蜂窝进行涂装前的预处理。因为在施工现场发现这些部位不断地有水渗出,这些明水的存在对涂层的防护非常不利,它也是造成涂层起泡、脱落的主要因素。

(2) 表面尽可能达到表干。虽然封闭底漆具有湿固化功能,但是潮湿的基面会影响涂料的渗透性,从而影响附着力。如果现场天气晴好,一般在海水退潮15 min 后,混凝土表面会变白,此时便可涂装。

(3) 每道涂装均要注意对漏涂的孔洞进行补涂。许多完工的试验片存在孔洞,有的孔洞直达混凝土表面,施工现场能发现这些孔洞不断有水缓慢渗出。这样的涂装,不仅短期内影响防腐效果,时间久了还会造成涂层附着力下降,甚至脱落,导致防腐失败。

4 涂层质量控制

4. 1 涂层厚度检验

涂层厚度是保证涂层体系设计寿命的关键因素,涂层的厚度控制与检验通常有下列几种方法:

(1) 湿膜测试法。此法的局限性在于混凝土表面的不平整以及施工环境条件的不同,比如在气温高、有风的天气,溶剂挥发快,反之则挥发慢;同一湿膜在不同条件下测得的结果可能不相同,导致湿膜测试法不准确。但湿膜测试法可以检测涂膜是否均匀,这是湿膜测试法的可取之处。

(2) 挂片对比测试法。此法的局限性在于现场监督不严或涂装工艺不同,有可能出现挂片比实际的混凝土面多涂的现象,所以此法也有可能不准确。

(3) 涂料用量控制法。此法的局限性在于无法控制涂料的使用情况,不能保证涂料完全用于涂装,所以此法也有可能不准确。但只要对涂料使用情况进行有力的监督,也可以保证涂层厚度。

(4) 测厚仪测试法。此法的局限性在于测厚仪对基材的平整度非常敏感,而混凝土表面本身很不平整,所以此法测量的结果也不准确。

鉴于以上各种测试方法的局限性,综合考虑,用湿膜测试法、测厚仪测试法和涂料用量控制法相结合可以有效地控制漆膜厚度。只要加强涂料使用情况的监督,通过涂料用量控制法保证涂层的厚度,采用湿膜测试法控制涂膜的均匀性,就可保证涂层的质量。

4. 2 涂层体系粘结强度检验

涂层经7 d 自然养护后,用拉脱式涂层粘结强度测定仪测定涂层系统的粘结强度。以测点的粘结强度算术平均值为涂层系统的粘结强度代表值。涂层系统的粘结强度代表值应不小于3 MPa,最小粘结强度测点值应不小于2.5 MPa。测定涂层粘结强度后,应立即观察铝合金铆钉头型圆盘座的底面粘结物的情况,如果底面有75%以上的面积粘附着涂层或混凝土,则试验数据有效。如果底面少于75%的面积粘附着涂层或混凝土,而且粘结强度小于3 MPa,则可在该测点的附近涂层面上重做粘结强度检测。当涂层粘结强度不能达到3 MPa 时,可在原检测点附近的涂层面上,按加倍测点数量重做涂层粘结强度检测。如仍不合格,应重新涂装施工。

4. 3 涂层外观检验

涂装后应进行涂层外观目视检查。涂层厚度和色泽应均匀,无气泡、针孔、裂缝等缺陷。

5 结语

混凝土结构表面涂层防护的机理是物理隔绝腐蚀介质,与增加钢筋的混凝土保护层厚度和提高混凝土的致密性是同样道理,虽然潮差区腐蚀环境严重,涂装环境恶劣,但只要选材合理,施工过程控制到位,就能够取得理想的防护效果。

参考文献:

[1] 张文忠, 马文田, 石国彬, 等. 海洋环境砼结构中钢筋的腐蚀机理和防护实践[J]. 华南理工大学学报(自然科学版), 1999, 27 (11): 92-97.

[2] 程琪, 耿桂生, 罗锋, 等. LSW-2 型海工钢筋混凝土结构防腐蚀涂料的研究与应用[J]. 水运工程, 1998 (2): 15-18.

[3] SENEVIRATNE A M G, SERGI G, Page C L. Performance characteristicsof surface coatings applied to concrete for control of reinforcementcorrosion [J]. Constr Build Mater, 2000, 14 (1): 55-59.

[4] 广州四航工程技术研究院. JTJ 275–2000 海港工程混凝土结构防腐蚀技术规范[S]. 北京: 人民交通出版社, 2001: 21-22.

[5] 北京航材百慕新材料技术工程有限公司. JT/T 695–2007 混凝土桥梁结构表面涂层防腐技术条件[S]. 北京: 人民交通出版社, 2007: 4-5.

[6] 张学峰, 陈建阳, 黄哲龙, 等. 武汉军山长江公路大桥混凝土防腐蚀涂装技术研究与应用[C] // 中国公路学会桥梁和结构工程学会2003 年全国桥梁学术会议论文集. 2003: 465-469.

[7] 李运德. 杭州湾跨海大桥海中承台混凝土结构表面涂层质量控制[C] //第四届国际防腐蚀涂料及海洋石油工业防腐技术研讨会. 北京: [出版者不详], 2007: 251-256.

[8] 杭州湾大桥指挥部. 杭州湾跨海大桥混凝土结构表面防腐工程涂装施工招标文件[R]. 2006: 133-136.