摘 要:电脑工控混凝土搅拌站因其自动化程度高、产品质量稳定、产量均衡,较大限度避免了生产中人为因素的影响,应用较广泛。江西新余市城东污水处理厂工程(一期)使用该系统,取得了明显的综合效益。

关键词:电脑工控混凝土搅拌站;安装;调试

1 工程概况

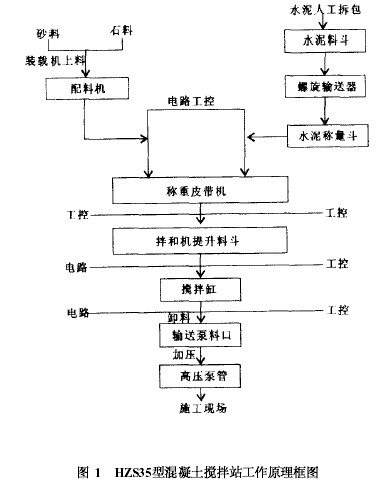

该工程属环保新型项目,占地130亩,设计日处理污水能力8×104m3,主要由氧化沟、二沉地、深井泵房、粗细格栅、涡流沉沙池等组成。混凝土工程量约2×104m3 ,构筑物高度<10m,最大水平运输距离≤400m,设计砼等级P6C25、C30。为了保证防水混凝土的质量,提高作业工效,采用了HZS35型混凝土搅拌站,该系统主要组成: JS-500双卧轴强制式搅拌机(2台) ,单机额定生产率25m3/h、PL1200B双向自动配料机, 进料容量1200L、HBT60-B-90S混凝土输送泵(含φ125泵管) ,最大混凝土输送量60m3/h、Windows98中文操作系统。辅助设备有:6135型120kW柴油发电机组(备用) , ZL50轮胎式装载机, 1m3电动气泵及无线对讲机等,组成了一个进料、搅拌控制、输送、信息反馈、资料保存的完整体系。其工作原理如图1所示。

2 设备安装及调试

(1)地基应为平整密实土层,设备基础采用C20水泥混凝土浇筑,二次浇筑定位,第一次基础应在安装前至少一星期完成,同时预埋搅拌机、配料机支撑脚螺栓。基础浇筑一周后,及时回填土层,人工压实。基础面立柱高度按照设备尺寸确定,柱断面尺寸≥30cm×50cm,并搭建上行楼梯,便于巡视和检修。

(2)架设并检查供电线路。供电电压应满足380±10% ,电器接地电阻应≤4Ω。正式使用前应进行空载和负荷运转,检验各机械协调情况和成品的出料效率,直到满足设计和施工要求。

(3)试搅拌。按已审批的现场配合比预拌C25砼20m3,用于浇筑水泥库地坪,实测砂、石含水量,调整加水时间。搅拌中发现因砂含水量大(7%~10%) ,提升料斗至高位卸料时,有部份料滞留在料斗壁,材料计量误差较大。为此,在提升斗外侧安装了附着式振动器,外挂式电源,当提升料斗升至搅拌缸开始下料时,电源触头(触头外为绝缘瓷筒)自动接通,激振料斗外侧,保证已称重的混合料全部进入搅拌缸。

3 工控系统

主要有:工控机、彩色显示器、打印机、数据采集控制卡[A/D,DI/DO]、输入输出隔离板、Windows98中文版。

实时监控系统有详细的界面提示,点击菜单即可按需操作。为防止误操作和保证混凝土质量,石料、砂料、水泥的搅拌参数只有获得此项权限的操作人员才能修改,实行用户密码管理。根据需要可同步打印日产量、月产量、全部产量的详实记录。

4 施工操作

(1)材料准备:该工程砼的每次浇筑量均在600m3以上,故材料准备要充分。对材料质量应严格按照防水泵送砼要求控制,泵送砼粗骨料用可泵性相对较好的卵石,细骨料中粗砂,骨料级配以最小空隙率为原则(要防止骨料粒径大,可减少水泥量这个误区! 当骨料粒径小,要增加水泥用量,当粗骨料>40mm时,超径骨料会破坏砼的连续性,水泥浆也难以将这些骨料充分包裹,故水泥量不能减少) 。

(2)搅拌:污水处理厂结构要求抗渗,不允许出现施工缝,因此要求混凝土连续施工。每个单元长23.5~25.5m,墙高4.8~5.0m,高长比H/L≈0.2,底板厚70cm,池壁厚30~40cm,底板、池壁砼一次性浇筑完成,抗渗P6,并要求做满水试验。现场预拌后,实测坍落度为16cm时,混凝土达到施工点的各项性能最佳,

根据天气,砂、石材料的变化,坍落度控制在12~18cm。实际浇筑混凝土时,水泥为P.C32.5,卵石5~40mm,中~粗砂,砂、石含泥量控制在<0.5% ,单位立方砼水泥量采用356~378kg/m3 ,砂率42% ,砂、石、水泥、外加剂(JH-1高性能膨胀抗裂防水剂)、水的混合搅拌时间为90s。操作步骤如下:开机设定基本数据后,装载机上料至足够数量时,启动搅拌站系统。砂料、石料、水泥斗自动配料称重→皮带传动混合料下入低位料斗→定制容器定量投放外加剂→提升料斗自动爬升,同时搅拌缸叶门在电动泵控制下,预做启闭二次后关严叶门→提升料斗高位卸料入缸,振动器激振,加水同时进行混合料搅拌。料仓内设置钢制拦板,严防超粒径粗骨料混入,并辅助人工拾拣。正式搅拌砼前,为保证混凝土能顺利输送到施工点, 应先用清水润管, 再按0.5m3/200m的量搅拌1∶1 (输送距离> 150m) ~1∶2 (输送距离<150m)水泥砂浆,砂浆用量控制在0. 5~1.0m3为宜。

(3)泵送:现场采用泵送工艺,管径φ125,在泵口锥形管外3m左右处浇筑1.5m3砼块固定泵管,用于吸收泵送混凝土的反作用力,泵口锥管处不允许直接接弯管,至少应接入5m以上的直管,再接弯管。根据泵送砼的技术要求,泵斗内实测坍落度为16~18cm,工作点实测坍落度16~17cm,损失1~2cm,满足泵送施工要求。泵送管应有专门的独立的支撑钢管架,严禁与模板、走架、钢筋等相连接,垂直接管时,应尽量减少弯头,每一节泵管至少应有1~2个受力支撑点,泵管弯头处用废轮胎等柔性耐磨物支撑起来,缓冲并吸收泵管的冲击力。随着工作面的推进,泵管加接每次1~2根(3m /根)为限,且用清水充分湿润,泵通以后再依此加接。因故需停机时,应及时用对讲机系统通知,如停泵20min以上,应每隔5min左右反泵(回吸砼) ,再正泵(输出砼)2~3个行程,且泵斗内混凝土面要高于搅拌轴。气温较高时,泵管还应铺上湿草袋、麻袋等以利降温,夏季停机时间≤0. 5h (冬季≤45min) 。

5 注意事项

(1)动力设备:该系统均采用电动,所以供电必须不间断。如遇停电等情况,必须立即启动备用柴油发动机组,所以柴油发电机组应时刻处于良好的备用状态。重输电后,电脑屏幕显示断电记录,并直接进入生产参数及配方设定窗口,进行混合料搅拌、放料、加水、卸料等的时间重新设定,重新配料进行编辑配方。遇紧急停止时,可进入手动操作。所有机械设备应搭设遮盖棚,防日晒雨淋及风沙,并配备专人维护保养。

(2)泵管堵塞:因各种原因造成泵砼困难,疑为堵管时,可操作反泵开关,一般3~4个行程,再止泵,可以排除。若仍不能排除,则只有用锤击听音找出堵塞位置,拆除堵塞泵管。注意拆管时,应先反泵,释放输送管内压力,以免喷溅伤人,拆除后立即换用经清水冲洗的空管即可。堵管主要原因有:一是砂、石料斗材料混掺,计量不准确,二是材料含量变化大,未及时调整搅拌水量,混凝土和易性差。因此,装载机上料时,应徐徐倾倒,防止材料窜仓;经常检查材料含水量,实测坍落度,及时调整。

(3)工作面安全:工作面形状、角度变化大,且为高空作业,安全工作尤其主要。可用3m或5m的高压软管及各型弯头进行调节,但弯曲半径≥1.5m,且不允许二根软管之间加接钢制泵管,因为混凝土在输送过程中,泵压损失较大,弯曲的软管内阻力大于钢泵管,软硬交接极易造成输送管堵塞,甚至软管变形起鼓,爆裂伤人。对讲系统要及时反馈工作面情况,前后信息畅通。

(4)混凝土的搅拌实行了自动化操作,操作人员可以进行实时监控,但操作人员绝对不能离开岗位! 应时刻注意各参数和机械联动的变化情况。控制室应配备温控设备,野外施工一般配装空调封闭,防止高温、冰冻寒冷和灰尘对电器的侵害。

(5)任何情况下停止生产,搅拌机、提料斗、输送泵、泵管等必须彻底清洗干净,洗泵时,在泵吸口塞入标准的海绵圆柱体,利用清水推进,直到管口喷出海绵圆柱体。

6 结语

电脑控制混凝土搅拌站在正常情况下,工效比人工效率大大提高,工人劳动强度降低。重要的是在原材料状态、品质变化不大时,现场生产基本实现了自动化操作,其每一工控程序的动作,均能在Windows98桌面清楚直观地反映出来。根据现场近8000m3 砼的施工运行,最大搅拌产量达到45m3 /h左右,能满足构造物浇捣要求和施工进度,混凝土坍落度、粘聚保水性、28d抗压强度和抗渗等级均能满足设计要求。