[ 摘要] 针对有些工程超掺缓凝剂,本文通过对泵送剂中以葡萄糖酸钠对混凝土坍落顿损失、凝结时间及强度等方面的研究表明,葡萄糖酸钠对混凝土有辅助塑化效应,且随着掺量的增加其缓凝作用逐渐增强,当过掺时强度达不到要求.

[ 关键词] 葡萄糖酸钠;坍落度损失; 凝结时间; 强度

[中图分类号] TU528.042 [文献标识码] A [文章编号] 1002-3550-(2006)04-0032-02

1 引言

近年来,由于高层、超高层建筑工程的建设,已不能由传统混凝土的施工技术满足其施工要求,发达国家泵送混凝土的使用已非常普遍,我国京津地区较为广泛地使用了泵送混凝土,

其他地区泵送混凝土所占比例也逐年增大,因此,减水剂和泵送剂等外加剂在工程中应用越来越广[1]。但掺加外加剂后,混凝土的坍落度损失比未掺外加剂前更加严重,尤其是掺加高效减水剂后混凝土的坍落度只能保持十几分钟到半小时,给施工造成了困难, 这个问题在商品混凝土和泵送混凝土中尤为突出。

各国学者做了大量工作,取得了一些成果[2-4]。在这些成果中,通常采用的技术路线有两类,一类是外加剂掺加方法,另一类是复合缓凝剂。高效减水剂与缓凝剂复合以解决坍落度损失的方法已被普遍接受,该方法的理论基础是延缓水泥早期水化产物的形成达到抑制坍落度损失。

一般情况下,泵送剂由高效减水剂,缓凝剂,引气剂,助泵剂组成,可作缓凝剂的物质主要有羟基羧酸类物质、多羟基碳水化合物、木质素磺酸盐和腐植酸类减水剂以及无机化合物国内应用较多的缓凝剂是糖蜜减水剂和木质素磺酸钙减水剂。但也存在问题。水泥执行ISO 标准后,水泥细度增大,但与木钙和糖等缓凝剂适应差,由于对羟基羧酸类缓凝剂的研究和应用不多, 需要加大对该类缓凝剂的重视[5]。羟基羧酸类缓凝剂包括有柠檬酸和葡萄糖酸钠等,其中,葡萄糖酸钠与高效减水剂复合使用可以延缓混凝土的凝结时间,减少坍落度损失,提高混凝土的强度。但有些工程为了施工需要超掺缓凝减水剂,造成质量隐患。故本文选用羟基羧酸类缓凝剂葡萄糖酸钠( GNa),研究其不同掺量对混凝土性能的影响。

2 试验材料和试验方法

2.1 试验原材料及配合比

2.1.1 原材料

( 1)泵送剂:KDNOF-1 高效萘系减水剂( 山西凯迪),氨基磺酸盐系减水剂(西安隆生),葡萄糖酸钠( 工业级),十二烷基苯磺酸钠( 工业级);

( 2)水泥:32.5 级普通硅酸盐水泥冀东水泥厂;

( 3)卵石:粒径5 mm ~31.5mm;

( 4)砂:中砂,细度模数2.6~2.9 的中砂;

( 5)矿物掺合料:Ⅱ级分选粉煤灰;

( 6)水:饮用自来水。

2.1.2 配合比

水泥:350kg/m3;

砂子:715 kg/m3;

石子:1118 kg/m3;

粉煤灰:60 kg/m3;

泵送剂:8.2 kg/(m3 按总胶凝材料的2%计),其中,萘系减水剂占泵送剂的30%,氨基磺酸盐系减水剂占25%,十二烷基苯磺酸钠占0.3%,其余的为葡萄糖酸钠。只改变葡萄糖酸钠的掺量,其余外加剂的掺量不变。

水灰比:0.43。

2.2 缓凝剂的掺量

缓凝剂和缓凝减水剂一般都具有一个适宜的掺量范围。在这个范围内,随着缓凝剂掺量增加,缓凝作用增强,混凝土后期强度也不会有明显的降低,甚至会略有提高[6]。但在混凝土工程实际应用中,如果混凝土搅拌不均,系统计量故障或操作异常都可能引起缓凝剂过量,过量缓凝剂会引起不正常凝结,同时会对混凝土强度产生不利影响。泵送剂中,使用葡萄糖酸钠作缓凝组分以控制混凝土坍落度损失,掺量一般为胶凝材料的0.03%~0.05%。但是,在实践中,有时使用该掺量仍然无法控制坍落度损失,外加剂厂常将掺量提高,有时甚至超过胶凝材料的0.1%。本文主要研究超掺葡萄糖酸钠对混凝土凝结时间及强度的影响,从而获得该类缓凝剂的合适掺量及掺量上限,以避免因过度超掺葡萄糖酸钠而出现工程事故。故作者选用了葡萄糖酸钠的五个掺量(0.03%、0.05%、0.07%、0.1%、0.15%)。

2.3 试验方法

混凝土坍落度及损失试验:初始坍落度测出后,将所剩混凝土料装入塑料筒(箱)中,表面用塑料编织袋覆盖,供下次测坍落度用,经一定时间测出此时的坍落度值,此值与初始坍落度之差即为此时的坍落度损失值。按照GB8076 - 1997 的规定进行。

混凝土凝结时间试验按照GB8076 - 1997 的规定进行。

混凝土强度试验按照GB8076 - 1997 的规定进行。

3 试验结果及分析

3.1 混凝土坍落度经时变化

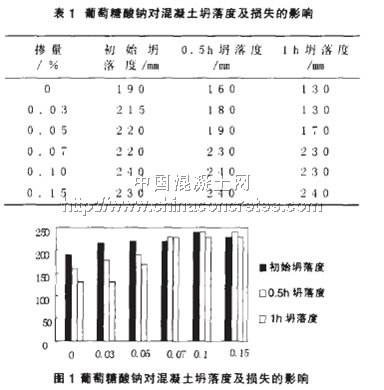

不同掺量的葡萄糖酸钠对混凝土坍落度及损失的影响如表1,图(1 葡萄糖酸钠对混凝土坍落度及损失的影响)。

在一定水灰比的情况下,随着葡萄糖酸钠掺量的增加,表1中,混凝土的坍落度经时损失降低甚至不损失。这表明葡萄糖酸钠有增塑性。

3. 2 混凝土的凝结时间及强度

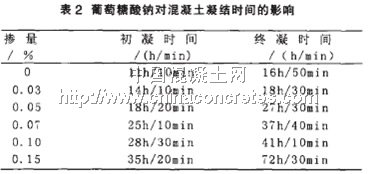

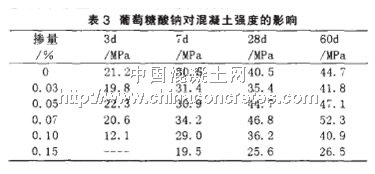

不同掺量的葡萄糖酸钠对混凝土凝结时间、强度的影响如表(2 葡萄糖酸钠对混凝土凝结时间的影响),表(3 葡萄糖酸钠对混凝土强度的影响)。

如表2 所示,随着葡萄糖酸钠掺量的增加,混凝土的凝结时间,无论初凝时间还是终凝时间都有所延长。掺量0.15%3d时甚至还未终凝。

如表3 所示,对于混凝土的强度,葡萄糖酸钠有一个最佳掺量值。3 d 时,掺量为0.05%时强度最大,7d、28d 及60d 时,均为掺量0.07%时强度最大。低掺量缓凝剂主要影响3 d 以

前早期强度,而对3 d 以后的强度影响则较小;当超掺缓凝剂时,不仅影响3 d 以前早期强度,对3 d 以后的强度影响也较大。当增加葡糖糖酸钠的掺量时,混凝土的强度有所提高,但当超过最佳掺量时混凝土的强度会降低

3.3 缓凝机理

缓凝剂对水泥缓凝的理论主要包括吸附理论、生成络盐理论、沉淀理论和控制CH(OH)2 结晶生长理论。但由于缓凝剂的种类繁多,其作用机理十分复杂,至今尚无一种比较完善的解释理论[7]。过量缓凝剂与水泥作用时发生的超时缓凝在作用机理方面与一般缓凝剂的缓凝作用机理无本质的区别,只是往往由于缓凝剂的掺量很高,新拌混凝土液相内缓凝剂的剩余含量很高。无论是吸附理论、沉淀理论,还是控制CH(OH)2 结晶生长理论都认为,这时水泥水化都需要克服更大的能垒,所以往往需要一个比较长的时间,甚至水泥水化完全停止,凝结最终无法完成,从而产生不凝现象。这对工程来说是相当危险的,将导致严重的工程质量事故。

4 结论

a. 葡萄糖酸钠具有明显的辅助塑化效应,在一定范围内提高葡萄糖酸钠掺量,可有效减小混凝土坍落度经时损失;

b. 葡萄糖酸钠掺量和市掺量为0.03%~0.07%,在此范围内,适当提高葡糖酸钠掺量,在相同水灰比的情况下,还可提高混凝土后期强度;

c. 当葡萄糖酸钠掺量超过0.1%后,也即当混凝土终凝时间接近2d 后,混凝土强度,特别是后期强度会大幅度降低。

[参考文献]

[1] 何廷树. 混凝土外加剂[M].陕西科学技术出版社,2003.

[2] 冯乃谦. 控制混凝土坍落度损失的新技术[J].施工技术,1998,(2):30—32

[3] Jouni Punkki,et al.Workability Loss of High-StrengthConcrete.ACI Materials Journal,1996(4—10):427—431.

[4] 林力勋. 流态混凝土的坍落度损失及控制[J]. 混凝土,1990(4):7—9.

[5] 张长清. 一种控制混凝土坍落度损失的方法[J]. 武汉城市建设学院学报,2000,(9):18—22.[6] 罗永会等.控制坍落度损失的缓凝剂优选研究[J].混凝土,2000,

[6] 罗永会等.控制坍落度损失的缓凝剂优选研究[J].混凝土,2000,(6) :30—31.

[7] 钟梅颖. 蔗糖对硅酸盐水泥缓凝机理的研究[J].福建建材2003,(3):10—11.