1 .常用养护剂

薄膜养护剂 薄膜养护剂是将基料溶解于溶剂或乳化剂中而制成的一种液状材料。根据配制方法不同,薄膜养护剂可分为溶剂型和乳化剂型两种。溶剂型比乳化剂型涂膜均匀,成膜快。缺点是溶剂挥发会散发出异味。乳化型成本低廉,但由于水分蒸发较慢,用于垂直面易产生流淌现象。将养护剂喷涂于混凝土表面当溶剂挥发或乳化液裂化后,有 10 %~ 50 %的固体物质残留于混凝土表面而形成一层不透水薄膜,从而使混凝土与空气隔离,水分被封闭在混凝土内。混凝土靠自身的水分进行水化作用,即可达到养护的目的。为了反射阳光并供直观检验涂膜的完整性起见,通常都在养护剂里掺入适量的白色或灰色短效染料。 2 .薄膜养护剂使用要点

1) 薄膜养护剂用人工涂刷或机械喷洒均可,但机械喷洒的涂膜均匀,操作速度快,尤其适宜大面积使用

2) 喷涂时间视环境条件和混凝土泌水情况而定,通常当混凝土表面无水渍,用手轻按无印痕时即可喷涂

3) 喷涂过早会影响涂膜与混凝土表面的结合;喷涂过迟,养护剂易为混凝土表面的孔隙吸收而影响混凝土强度

4) 对模内的混凝土,拆模后应立即喷涂养护剂。如混凝土表面已明显干燥或失水严重,则应喷水使其湿润均匀,等表面游离水消失后方可喷涂养护剂

5) 对薄膜养护剂的技术要求是应无毒性,能粘附在混凝土表面,还应具有一定的弹性,能形成一层至少 7d 内不破裂的薄膜

6) 由于薄膜相当薄,隔热效能差,在炎夏使用时为避免烈日暴晒应加盖覆盖层或遮蔽阳光

由水性高分子乳液复配而成的液膜型混凝土养护剂,专门设计用于防止混凝土早期水化时的水分损失。该养护剂具有良好的成膜性能和渗透性能,当喷涂在初凝混凝土及水泥浆表面时,可形成连续的无色不透水的高效养护薄膜;同时,它又能渗透至混凝土毛细孔内,密封毛细孔,防止水份蒸发和水泥混凝土表面泌水现象的发生,起到很好的保水、保湿效果,促进水泥彻底水化;提高混凝土的结构强度和耐磨性能;防止“起灰”、“泛碱”现象的发生。

本品既可用于室内,也可用于室外。

《水泥混凝土养护剂》Curing compounds for cement concrete 执行标准:JC 901-2002

| 有效保水率,% = |

90 | |

| 抗压强度比,%, = |

7d |

95 |

|

28d |

95 | |

| 磨耗量,kg/m2 = |

3.0 | |

| 固含量,% ≥ |

8 | |

| 干燥时间,h = |

4 | |

| 成膜后浸水溶解性 |

应注明溶或不溶 | |

| 成膜耐热性 |

合格 | |

1、新浇注的大面积外露的混凝土表面的养护,如高速公路、飞机跑道,停机坪,工厂地坪,屋顶,挡土墙,预制梁、墩等;

2、新施工耐磨骨料地坪的表面养护;

3、可应用于平面、立面。

二、特 点

1、水性-环保产品,低VOC;

2、涂层无色透明、不会泛黄;

3、可减少由于塑性收缩而产生的龟裂;

4、可应用于平面、立面及复杂结构件的养护;

5、明显提高早期强度,缩短施工周期;

6、混凝土的颜色和外观不受影响;

7、节水、省时、省工;

三、技术数据

?颜 色:乳白色 ?比 重:1.05 ?平均粒径:<100nm ?黏 度:<5.0cp

?pH值: 8.3±0.3 ?干燥时间:20~35℃时约30min ?MFT:<10℃ ?有效保水率:93%

四、包装和推荐使用量

1、包装:本产品为50kg的塑料桶装。2、施工:本产品开桶即可使用,也可以根据施工的需要,兑5%~10%的水稀释使用。当新浇注的混凝土初凝以后(约4~6h),或混凝土脱膜后,立即用喷洒设备将本产品喷洒成均匀的薄膜,也可用刷子或滚筒涂布。3、推荐面积:推荐每公斤喷洒或涂布4~6㎡。具体应用面积根据施工需要和混凝土表面性质而定。建议先进行小范围施工以确定面积。

|

代 号 |

型 号 |

性 能 |

|

1061 |

MNC-Y1型混凝土养护剂 |

1、高湿度和低温天气会影响成膜。建议施工的环境温度和基材表面的温度在6℃以上。2、请勿在阴雨天气下施工。3、产品防止受冻。 |

|

1062 |

MNC-Y2型混凝土养护剂 |

固体,40倍兑水熬制。 |

|

1063 |

MNC-YC型防冻混凝土养护剂 |

最低气温-10℃以上施工。 |

|

[应用实例] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

养护剂在机场道面中的应用 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 养护对混凝土道面的强度和耐久性有很大影响。新浇混凝土道面受到外界温度、湿度和风力等作用,在混凝土内部出现湿度梯度,致使水泥水化反应受到影响,产生应力变形和开裂,导致混凝土的强度和耐久性指标下降。 在机场施工中,以水玻璃为基材添加其他几种副剂配制成的水泥混凝土养护剂,与混凝土的亲和性较好,喷涂在混凝土表面后,能形成胶状硅酸盐,填充混凝土表层的孔隙,使其硬化,防止和减少表面微裂纹的产生和发展,提高混凝土的强度、抗渗性和耐磨性,对保证施工质量和耐久性很有效。 1、配制原则、主要原材料及技术性能 为达到较好的养护效果,在水泥混凝土浇筑后,必须有效地防止其内部水分损失,为此,养护剂必须具有良好的成膜性能,能够在混凝土表面形成不透水的薄膜,防止表面水分蒸发,还必须具有一定的渗透性,能够与表层混凝土发生化学反应,堵塞孔隙使水分子迁移困难。此外还要具有一定的粘度、稳定性才能保证良好的施工性能。根据这些原则,选用水玻璃为主要成膜材料,加入三乙醇胺、尿素、氟硅酸钠等化工原料进行改性,按正交实验确定的配方配制成密度为1.1~1.2g/ml的养护剂。该养护剂的主要技术性能如表1所示。 表1 养护剂的主要技术性能

水泥的早期水化,主要是铝酸三钙(3CaO?Al2O3即C3A)水化成水化铝酸钙,硅酸三钙(3CaO?SiO2即C3S)水化成水化硅酸钙及氢氧化钙。 尿素在养护剂中作为分散稳定剂,促进硅酸钠迅速溶于水并起稳定作用,促进水玻璃形成的液膜向混凝土内渗透,硅酸钠能与上述水化产物中的氢氧化钙、水化铝酸钙等发生反应。 三乙醇胺作为有机表面活性剂能激化水泥中的铝酸三钙(C3A)、铁铝酸四钙(C4AF)及砂石中的氧化铝与部分钙矾石的微细晶体,填充混凝土中的小空洞,这一过程可以加速水化硅酸钙凝胶物(C-S-H)的产生。 氟硅酸钠加入水玻璃溶液中,起到改性水玻璃的作用,发生化学反应的生成物Ca3Al2F12、CaSiF6、CaSiO3均为坚硬的化合物,而Si(OH)2、Si(OH)4均为胶体。其中氟铝酸盐、氟硅酸盐等氟化物的作用是把水泥中具有柔性侵蚀能力的石灰组分转化为硬化的、不会被破坏的氟化合物,封闭混凝土表面上水分散失的通道。 当养护剂喷涂在混凝土表面时,一方面在混凝土表面形成不透水的薄膜,防止水分蒸发,另一方面,在表层的一定渗透层范围内发生上述的化学反应,并形成一层坚实的薄膜,堵塞混凝土中的毛细孔,阻止水泥中自由水过早过多地蒸发,使水泥可依靠自身的拌和水充分水化,达到自养的目的。 3、养护剂技术性能实验 (1)养护剂薄膜厚度与密封性观察检验 在玻璃板上喷洒标准剂量200g/m2养护剂,制成风干的薄膜。观察成膜后养护剂的厚度均匀,能够形成封闭的密水薄膜,无漏水汽的孔隙。 (2)检验及工程应用 1) 原材料 采用P?O42.5水泥,碱含量不大于0.60%。 采用细度模数3.05、含泥量1.3%、无潜在碱-硅酸反应危害的辽河砂。 碎石为乐山碎石,粒径为0~40mm连续级配,无潜在碱-硅酸反应危害。 外加剂采用引气抗折增强外加剂。 2) 混凝土配合比 根据混凝土设计强度要求,经过配合比计算和试配调整,最后确定混凝土的配合比为:水:水泥:砂:碎石:外加剂=0.40:1:1.96:4.45:0.02。 3) 保水有效率试验 采用标准振动台,150mm×l50mm×l50mm塑料试模,混凝土坍落度为40mm。成20块5组试件,一组试件不喷涂养护剂,作为基准试件;其余4组分别喷涂养护剂200、250、300、350g/m2。将5组试件放在环境控制箱内(试验温度38℃±2℃,相对湿度32%±3%,风速0.5m/s±0.2m/s)72h后,用电子天平(感量0.1g)称取水分损失量。保水率试验结果如表2所示,喷涂养护剂后,混凝土试件的有效保水率都在80%以上。 表2 保水率试验结果

按上述配比拌制混凝土,用100mm×100mm×100mm的试模成件,在养护室(温度为20℃±5℃)养护1d后脱模,放入密封塑料袋中,用密封胶带对齐试件表面沿侧面将塑料袋粘贴密封。在成型面上分别喷涂养护剂200、250、300、350g/m2,待表面干燥后将试件置于干空室(温度为20℃±3℃,相对湿度为60%±5%)。对比试件放置在标准养护室进行养护。 对比试件7 d、28 d抗压强度分别为46.42、52.11MPa,喷涂养护剂200、250、300、350g/m2的试件7d、28d抗压强度分别为42.98、43.91、44.47、44.56MPa和48.51、49.77、49.92、50.49MPa,而置于干空室未喷养护剂的试件7d、28d抗压强度分别为39.46、45.54MPa,由此可见,喷涂养护剂后,混凝土试件的7d、28d抗压强度都在90%以上。 5) 养护剂的固含量试验 养护剂的固含量试验结果表明,固含量达到23.54%,超过20%的规定要求。 6) 耐磨性试验 用150mm×150mm×150mm的试块养护至27d后,从干空室取出,然后进行耐磨性试验(MS-250型混凝土磨耗实验机),用28d的磨耗量表示其耐磨性能。 喷涂养护剂200、250、300、350g/m2的试件磨耗量分别为1.84、1.62、1.59、1.58kg/m2,而未喷养护剂的试件磨耗量为2.69kg/m2,由此可见,喷涂养护剂后,混凝土试件的耐磨性能都明显地提高了,但喷涂量大的300g/m2和350g/m2两组试件提高的耐磨性能没有明显的区别,认为可能是由于喷涂量过大时参与养护剂反应的道面混凝土与渗透深度之间变化不大所致。 7) 养护剂的干燥时间试验 喷涂养护剂200g/m2的试件,在气温为23℃、相对湿度为45%、空气流速为3m/s时,养护剂的干燥时间为15min。 8) 强度检测 在混凝土表面抹平压光、轻压无指印时,采用喷雾器喷洒配制的养护剂,喷头距混凝土表面30~50cm左右,分两遍喷洒,方向互相垂直,喷洒350g/m2进行养护。 28d后在不同的道面板位置钻芯取样(HZ-20A型自动混凝土钻孔取芯机)进行强度检测,劈裂强度分别为:3.55、3.42、3.35、3.26、3.40、3.32、3.25、3.49 MPa,换算为抗折强度为:5.63、5.45、5.36 5.23、5.43、5.31、5.22、5.55MPa;同批浇注时留取的试件(150mm×150mm×550mm标准养护室养护)抗折强度分别为:5.85、5.73、5.45、5.26、5.75、5.62、5.45、5.63MPa,喷洒养护剂的混凝土芯样强度都在标准养护室养护试件强度的94%以上。 在喷洒使用过该养护剂的某机场道面混凝土板上洒水观察,看不到细微裂纹或发丝裂纹的出现,达到了较好的养护效果。配制该养护剂原料丰富,用量少,价格低廉,配制工艺简单,施工方便,具有很好的成膜性和一定的渗透性,混凝土表面硬化快,耐磨性强,对加快施工进度、提高混凝土的耐久性很有效。 水泥混凝土养护剂 JC 90 1 — 2002 1 范围 2 规范性引用文件 3 术语 3 . 2 基准混凝土 4 一般要求 5 要求 表 1 水泥混凝土养护剂技术要求

注:“ a ”在对表面耐磨性能有要求的表面上使用混凝土养护剂时为必检指标。 6 试验方法 6 . 2 有效保水率 8 包装、标志、运输与贮存 附录 A A . 1 仪器设备 A . 3 试件的养护 A . 4 试验结果计算 G 0 =m 1 - m 2 (A1) 式中 G 0 ——基准试件水分损失量, g ; · G c = M 1 +( Nc × Mc ) - M 3 (A2) 式中 G c ——喷涂养护剂试件水分损失量, g ; Mc =M 2 - M 1 (A3) M 1 ——试件封边后质量, g ; A . 4 . 3 试件水分损失量

式中 Q ——养护剂有效保水率,%: 附录 B B . 1 仪器设备 B . 2 原材料及配合比 B . 3 试验步骤 B . 4 结果计算

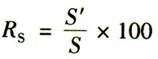

式中 R s ——抗压强度比,%; | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(B1)

(B1)