摘 要:介绍高流态抗渗混凝土的流化机理,从不同角度论述混凝土拌和物的组成对流变参数及硬化混凝土性能的影响,通过高流态抗渗混凝土在隧道衬砌工程中的应用实例,证明高流态抗渗混凝土完全可以应用于隧道衬砌工程中,并能取得较好的质量效果和经济效果。

关键词:客运专线; 隧道衬砌; 高流态抗渗混凝土; 材料性能

中图分类号:U238; U455191 文献标识码:A

文章编号: 1004 - 2954 (2007) 04 - 0053 - 03

随着各种隧道工程的不断增加,地下工程中衬砌混凝土的使用量也越来越大,其作为施工过程中支护体系的最重要组成部分,直接影响到工程的安全、质量和进度。地下工程施工环境特殊,模板与岩石之间的空隙狭窄,对有较高防护要求的衬砌混凝土,其作业条件又差,混凝土材料离析、充填不足的情况时有发生,从而导致混凝土强度不足、开裂渗水,材料浪费、工时较长等问题出现。尤其是外观质量,由于振捣不密实,在起拱线以下的边墙上会出现较多的麻面、水泡、气泡等缺陷,严重影响了混凝土的美观及耐久性。经检索相关资料,认为高流态混凝土不失为一条较好的解决隧道衬砌混凝土质量问题的新途径。

高流态抗渗混凝土是指具有高流动度及高稳定性的混凝土。在预拌坍落度为80~120 mm的流动性混凝土拌和物中加入超塑化剂,经过搅拌,混凝土拌和物的流动性顿时增大,坍落度变为180~220 mm,它能像水一样依靠混凝土的自重流动,在轻微振捣的条件下即可对空间狭窄、形状复杂的结构进行施工。由于隧道衬砌混凝土既是承受围岩压力结构,也是防水的最后一道防线,因此要求隧道二次衬砌混凝土强度不仅要有足够的强度,还要具有一定的抗渗性能。众所周知,混凝土拌和物的流动性主要取决于用水量。一般来讲,在原材料相同、混凝土各组成用量变化不大、成型方法能保证混合料充分密实的情况下,混凝土的强度随着水灰比的增大而减小,其抗渗性也随着混凝土密实度的减小而降低;而混凝土的流动性是随着用水量的增大而增大的,这就是常说的强度及耐久性与流动性之间的矛盾,并且这种矛盾是不可调和的。要配制出既有较好的工作性、又有较好的耐久性(主要是电通量及抗渗性)的混凝土,仅仅采取矛盾平衡的方法是不够的,还需要通过采取掺流化剂、矿物掺合料的双掺措施,提高新拌混凝土的和易性以及混凝土的强度和抗渗性能。

1 高流态抗渗混凝土的流化机理

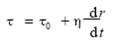

高流态抗渗混凝土配比设计中的主要问题是新拌混凝土在低水灰比、高胶凝材料含量的情况下如何使其具有较高的流动性和抗离析性,应用化学外加剂和矿物掺合料是解决这个问题的技术关键。按照最新的流变学理论,新拌混凝土属宾汉姆流体,其流变方程为

式中 τ———剪切应力;

τ0———屈服前剪切应力;

η———塑性黏度;

dr/ dt———剪切速率。

τ0是阻止塑性变形的最大应力,在外力作用下混凝土拌和物内部产生的剪应力τ≥τ0 时, 混凝土产生流动;η是混凝土拌和物内部阻止其流动的一种性能,η越小,在相同外力作用下流动速度越快。由此可见,τ0和η是可反映混凝土拌和物工作性的两个主要流变参数。当τ0 和η过小时,混凝土抵抗粗骨料与水泥砂浆相对移动的能力弱, 则容易产生离析。制备高流态混凝土的原理是通过外加剂、胶凝材料和粗细骨料的选择搭配及精心的配合比设计,使τ0 减小到适宜的范围,同时又具有足够的塑性粘度(η) ,并使骨料悬浮于水泥浆中,不出现离析和泌水问题,能自由流淌充分填充模板,使其形成密实且均匀的结构,达到力学与耐久性要求。

当掺入高效减水剂后, 减水剂在水泥粒子界面的吸附和形成的双电层,使水泥粒子间产生静电斥力作用,拆散其絮凝结构, 释放其约束的自由水, 水泥粒子间相互滑动的能力增大, 使混凝土开始流动的屈服剪应力τ0 降低,获得高流动度, 同时能有效地控制混凝土用水量, 保证适宜的η值。因此, 混凝土的高性能与高效减水剂的作用是密不可分的。

在掺入矿物掺合料后, 由于矿物掺合料具有比水泥还要大的比表面积,其需水量增大,但在矿物掺合料和高效减水剂双掺情况下, 能充分发挥矿物掺合料的微填充效应,改善新拌混凝土的颗粒级配, 从而使τ0减小,而矿物掺合料的滚珠效应,能进一步增大这种趋势,使混凝土具有较好的和易性。

2 高流态抗渗混凝土的原材料

高流态抗渗混凝土所用的原材料与普通混凝土并没有本质上的不同,但为了使其既具有较高的流动性和抗离析性,硬化后又具有较高的强度和较好的抗渗性能,就需要掺加具有引气、保坍、缓凝、抗裂作用的复合高效减水剂。

2.1 水泥

水泥作为胶结材料,由于其化学和矿物成分不同,对于硬化前的可施工性能和硬化后的物理力学性能及耐久性有重要影响,所以,水泥质量的好坏是决定混凝土能否达到高性能的关键。一般认为C3A含量越高,混凝土的收缩越大,其抗渗抗裂性能也越差。在高流态抗渗混凝土的配置中,水泥熟料中C3A 含量≤8%(氯盐环境下≤10% ) , 水泥氯离子含量不宜大于0.10% (钢筋混凝土) ;氯离子含量不宜大于0.06%。各种水泥的流态效果、流化后的坍落度等的经时变化基本相同,一般选用满足设计强度要求的普通硅酸盐水泥即可,按照混凝土设计强度及和易性要求,胶凝材料一般控制在300~500 kg/m3 范围。

2.2 流化剂

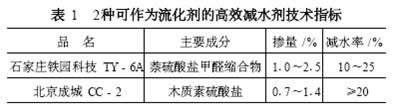

流化剂即高效减水剂,是配置高流态混凝土必不可少的组分之一,其减水的机理在前面已有讨论,在此不再赘述。目前我国生产的主要有萘硫酸盐甲醛缩合物、多环芳泾硫酸盐甲醛缩合物和三聚氰胺硫酸盐缩合物等,这些流化剂均对水泥有超强分散作用,减水率高达20%以上。我单位施工的石太客运专线太行山隧道进口段采用的是石家庄铁园科技TY - 6A高效减水剂和北京成城CC - 2高效复合减水剂,其技术指标见表1。

2.3 水及水胶比

高流态抗渗混凝土用水的水质要求与普通混凝土相同,在混凝土拌和物中,水泥要达到完全水化所需要的用水量仅为水泥的25%左右。

在混凝土凝结硬化后,多余的水分在水泥石和集料的界面区域,高流态抗渗混凝土在隧道衬砌工程中的应用形成大量各种孔径的孔隙,以及因混合料泌水和混凝土收缩所引起的微管和微缝,这些缺陷是导致混凝土强度和抗渗性能降低的根本原因。减少和消除这些缺陷,就需要通过掺加流化剂,在保证施工性能所要求的坍落度的基础上,降低水灰比。

2.4 骨料

粗细骨料在混凝土中起着骨架的作用,它可以提高混凝土的抗压强度和耐久性,对新拌混凝土的流变参数也有很大影响。

(1)细骨料

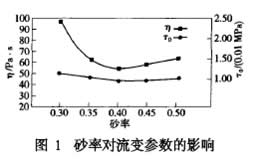

高流态抗渗混凝土的细骨料应选用洁净的砂子,最好选用圆形颗粒的天然河砂,砂率对新拌混凝土的流变特性有很大影响(图1) ,砂率过大或过小都将引起塑性黏度(η)的增大, 但对屈服剪切应力(τ0 )的影响较小。当砂率过大时,骨料的比表面积和空隙率大,相对减弱了起润滑骨料作用的水泥浆的厚度,从而使流动度减小;当砂率过小时,混凝土拌和物中砂浆数量不足,也造成流动性变差,特别是黏聚性和保水性很差。合理的砂率应是细骨料体积填满粗骨料的空隙后略有富余,此时可获得最大的流动性、良好的黏聚性和保水性,高流态混凝土的砂率一般选用38%~45%。

(2)粗骨料

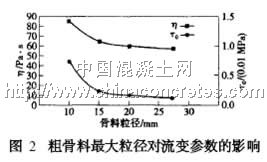

粗骨料的最大粒径和粒形对新拌混凝土的流变参数都有很大影响。从图2中可以看出,随着骨料粒径的增大,新拌混凝土的塑性黏度和屈服应力都有所降低。为了满足高流态混凝土流动性好、不离析的要求,最好选择二级级配,其松散堆积密度大于1 500 kg/m3、紧密空隙率小于40%、压碎值小于10%、5~25 mm的连续级配的骨料;同时,由于针片状粗骨料的比表面积大,含量多时会增大粗骨料的孔隙率,从而降低混凝土拌和物的流动性, 所以针片状骨料含量一般不超过10%。

2.5 矿物掺合料

矿物掺合料主要活性成分为活性SiO2 ,由于其颗粒极细,且具有火山灰活性效应,故能显著改善混凝土拌和物的颗粒级配,增强硬化混凝土后期强度,提高抗渗性能,是高流态抗渗混凝土的必要组分。常用的矿物掺合料有粉煤灰、硅灰、超细矿渣等。其中硅灰的火山灰活性效应最强,其活性比水泥高1~3倍,在混凝土中兼起活性粘结料和填料两种作用,有利于提高硬化混凝土的早期强度和抗渗性能。但由于硅灰的细度大,吸水率高,如果不同时掺加超塑化剂,将会降低混凝土拌和物的流变特性。

硅灰的适宜掺量一般为水泥的5% ~10%。粉煤灰含有大量的玻璃状结晶矿物,绝大部分的粉煤灰颗粒呈表面光滑的实心球形玻璃体,其大小分布从直径小于1μm到10μm,因而能显著减少混凝土拌和物的用水量,减少泌水和离析现象。试验表明,用粉煤灰替代30%的水泥,能使用水量减少7%。粉煤灰还具有很好的后期强度,试验数据表明,掺加粉煤灰的混凝土28 d抗压强度为同配比基准混凝土的91.2% , 365 d的强度为1.4% ,其后期增强效应是显而易见的。超细矿渣是近年研究较多的又一种矿物掺合料,当其比表面积磨细到400~500 m2 /kg时,降低水化热,减少高效减水剂的用量,减少坍落度损失,增强混凝土强度,提高抗渗性能。

3 高流态抗渗混凝土的性能

3.1 流动性能和工作度

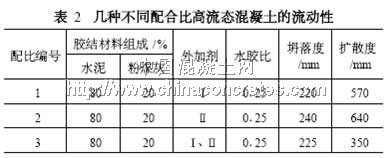

混凝土混合料是由粒径相差很大的各种固体粒子和液相构成的极为复杂的体系,传统用坍落度筒测定坍落度的方法很难准确表征混凝土的流动性能。有关学者认为,高流态混凝土的流动性能可以用坍扩度来表示,也就是在测定混凝土拌和物坍落度的基础上,还要测其扩散度,几种不同配合比的高流态混凝土列于表2中。从中可以看出,配比1和配比3的坍落度相差很少,但配比1的坍落扩散度要大的多,说明配比1的流动性要优于配比3。施工实践表明,高流态抗渗混凝土的坍落度一般应控制在18~22 cm。

注: Ⅰ—奈硫酸盐型高效减水剂; Ⅱ—木质素硫酸盐复合高效减水剂

3.2 坍落度损失

坍落度损失是高流态混凝土应用中值得注意的一个问题。掺入奈硫酸盐型或木质素硫酸盐复合型的高流态混凝土,在拌好后60 min,坍落度将降至与原来基体混凝土相同,其机理为拌和物中的水泥粒子由于超塑化剂的作用,相互排斥,释放出水泥浆中网状结构中的束缚水,但由于物理和化学性分散,水泥微粒增多,为降低微粒之间的吸附、靠近,使水泥粒子再次凝聚,使坍落度降低。

在高流态混凝土中,可以通过超塑化剂与缓凝剂并用及流化剂反复添加的方法来减少坍落度损失。试验表明,通过反复添加减水剂,可维持坍落度2 h以上,并且没有发现对混凝土强度的不良影响。

3.3 抗压强度和抗渗性能

高流态抗渗混凝土中掺入粉煤灰、硅灰、超细矿渣等活性矿物掺合料,可显著改善混凝土的颗粒级配,使其硬化后具有较高的密实度,同时还可以改善水泥石的相组成,形成强度较高的低碱性水化硅酸钙,改善胶凝物质的质量,并使其数量增加。这样,会使混凝土的强度和密实度大幅度提高,其抗渗性能也随之提高。

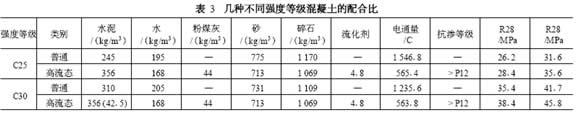

在高流态混凝土中掺入膨胀剂,补偿了混凝土的硬化收缩,改善了孔结构,使其具有更好的力学强度和抗渗性能。不同强度等级的高流态抗渗混凝土与普通混凝土的配合比见表3。

4 高流态混凝土抗渗混凝土在南梁隧道衬砌中的应用

高流态抗渗混凝土具有优异的施工性能和抗渗性能,适用于在高速铁路隧道衬砌中应用。石太客运专线铁路二次衬砌混凝土设计总量为15 000 m3 ,设计衬砌断面为圆拱形,衬砌厚度为30~40 cm,浇筑最大高度为10.5 m ,施工时工作面小、振捣困难。此隧道二次衬砌采用了高流态混凝土,降低了工人的劳动强度,大大缩短了混凝土建筑时间,避免了由于振捣不足而引起的混凝土质量事故,因掺入了价格低廉的粉煤灰,降低了水泥用量,取得了可观的经济效益。

参考文献:

[1 ] 铁建设[2005 ]160号,客运专线铁路隧道工程施工质量验收暂行标准[S].

[2 ] TZ214—2005,客运专线铁路隧道工程施工技术指南[S].

[3 ] TZ210—2005,铁路混凝土工程施工技术指南[S].

[4 ] 刘 川. 高性能防水防蚀混凝土在乌鞘岭隧道的应用[J ]. 铁道标准设计, 2005 (9).