摘 要:钢管混凝土拱桥有许多优点,在我国发展也很迅速,获得了许多成功的经验。但是,目前尚无钢管混凝土拱桥的设计及施工规范,因此,必须注意总结经验,防止在工程中发生事故。本文是以某钢管混凝土拱桥施工中钢管拱腹板开裂事故进行结构分析,提出一些看法,以供参考。

关键词:钢管混凝土拱桥 施工事故 结构分析 有限元法

中图分类号:U448.22 文献标识码:A 文章编号:1006-7973(2006)05-0065-02

一、引言

钢管混凝土拱桥是我国近年来桥梁建筑发展的新技术,具有自重轻、强度大、抗变形能力强、承载能力大的优点,并且用料省、安装重量轻、施工简便、工期短、养护工作量小,是大跨度拱桥的一种比较理想的结构形式。特别是近十年来,在我国各地相继建成的钢管混凝土拱桥已超过120 座,在钢管混凝土大跨度拱桥设计与施工方面有许多成功的经验。由于钢管混凝土拱桥的理论研究远远滞后于工程实践,所以,我们必须注意时刻总结经验,防止在施工过程中发生事故。

二、大桥概况

本桥桥位由线路走向确定,一次双线桥,桥址处线路为直线,线间距4.2m;河道弯曲,线路与水流斜交20°。其主桥为112m 下承式尼尔森体系钢管混凝土提篮式系杆拱桥。拱肋采用悬链线线型,悬链线系数m=1.347;矢跨比为1/5;拱肋横截面采用哑铃形钢管混凝土截面,截面高度h=3.0m,等高布置,钢管采用Q235 螺旋焊接管,上下弦管直径D=1000mm,上下弦管由腹(缀)板焊接连接,管壁及腹板厚度分别为t1=12mm t2=16mm,腹腔内部沿纵向长度每间隔1m 设有Φ25mm 拉杆。在横桥向内倾13°形成提篮式。系梁采用单箱三室预应力混凝土箱形截面。吊杆布置采用尼尔森体系,在吊杆平面内,吊杆水平夹角在52.10°~68.67°之间,横桥向水平夹角为77°,吊杆间距8m。系杆采用体外预应力索的形式,全桥设16 束成品体外索,对称施加于拱脚处,系杆与系梁无粘结。两拱肋之间设五道横撑,分别为K 型撑、直型撑和拱顶的X 型撑。

三、施工顺序

施工时先将空钢管分段吊装成拱,再向管内泵送混凝土,由两岸向跨中对称进行,上下弦管及腹腔都要灌注密实。设计泵送混凝土的顺序如下:先灌注上弦管,再灌注下弦管,最后灌注腹腔。注意下道工序混凝土的灌注必须要在上道工序所灌注的混凝土达到设计强度C50 的90%后才进行,管内泵送混凝土的压力设计值≤2.5MPa。

四、混凝土浇注方法

钢管拱肋混凝土浇注方法有两种,即吊斗浇捣法和泵送顶升浇灌法。该桥我们采用泵送顶升浇灌法进行浇注。顶升浇注灌法是在钢管拱肋拱脚位置安装一个带阀门的进料支管,直接与泵车的输送管相连,由泵车将混凝土连续不断地自上而下灌入钢管拱肋内,无须振捣,其优点是省时省工,依靠混凝土自重挤压密实,气泡及泌水从拱顶排出,混凝土强度能保证,混凝土泵送连续,泵管不易阻塞,无须搭设脚手架,工人劳动强度低;缺点是混凝土浇注过程不能直观呈现,对拱肋里混凝土的灌注情况不能很好的了解并加以控制。因此,需严密监控,警惕事故的发生。

五、事故简述

在按设计及施工工艺要求压注钢管拱腹板内混凝土期间,上午8:40 先压注下游侧1#仓砼,至10:30 时,1#仓基本压满,但此时突然听到拱肋内有咔咔的响声,紧接着在腹板与上弦管之间,有混凝土涌出,且有长度约1m 的钢衬垫条被砼带出。后经观测,发现上游侧腹板上缘焊缝开裂,开裂焊缝下端距拱脚2.7m 左右,焊缝开裂长度约为1.8m。该仓内外腹板全部外胀,长度14.2m,外胀矢高最大为6.8cm(在焊缝开裂范围内)。施工单位现场立即组织人员对其进行临时加固,在该仓最顶部开灌注口后将仓内砼灌注完毕。

六、结构受力状态分析

事故发生后,有关部门组织了多方面的技术力量进行调查、分析和研究。我们承担了进行结构分析的任务,主要采用ANSYS 有限元软件进行分析。

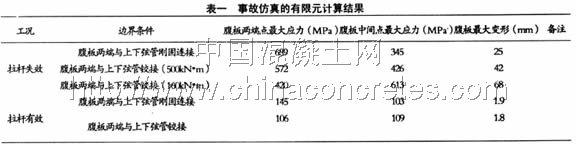

事故发生时,腹板内砼压注过程中砼陷度为20—22cm,泵机压力表显示压力≤10MPa,即腹腔内泵送混凝土的压力≤0.2MPa(根据P1S1=P2S2),再考虑到压力损失的影响,计算时其压力值可取为0.18MPa。实际上,腹腔内混凝土的泵送过程只进行了一半,其不符合平面应变问题的要求,因此必须建立空间模型来进行有限元的弹性分析。按大桥的施工顺序,此时,上、下弦管内的混凝土已达到了要求的强度,即其与钢管已粘结形成整体共同受力,可采用BEAM4 单元进行模拟。钢管为Φ1000×16mm,内填C50 微膨胀混凝土,通常视钢管混凝土构件为匀质材料, 按照统一理论计算后, 取单元弹性模量为50112MPa;密度为3.2419e-9t/ mm3 ;面积为7.2469e5mm2;抗弯惯性矩为5.51e10mm4;对于腹板这种钢-混凝土组合构件,其受力特性与圆钢管混凝土相差很大,可采用SHELL63单元进行模拟。计算结果如表一所示。

七、胀裂原因分析

①腹板内砼压注过程中砼陷度为20~22cm,泵机压力表显示压力≤10MPa,在听到腹板内的“咔咔”声响之前,没发现异常现象;

②根据灌注情况及腹板外胀情况分析,认为外胀的原因是腹板对拉体系失效,即在砼压力作用下,已将φ25mm 拉杆与连接角钢(或连接角钢与腹板)之间焊缝破坏,从而导致腹板外胀;

③下游侧1#仓腹板焊缝开裂后,经过察看,发现钢衬垫外观完好,腹板钢板原加工边缘比较平齐,表明焊缝熔合较差。

八、事故处理方案

根据该处腹板胀裂情况,为保证主拱结构的受力性能,我们建议采用如下方案对下游侧l#仓腹板处理补强。

(1)将原开裂处(两端各延伸300~500mm)按设计焊缝要求补焊;

(2)沿腹板轴线方向钻φ35mm 圆孔,孔轴线垂直于腹板面,间距600~800mm,穿φ25mm 拉杆,于腹板焊接并磨平;

(3)考虑到外观原因,可将四个拱脚内侧进行局部装饰,采用δ=8mm 的Q235 装饰钢板于腹板塞焊,内灌水泥沙浆修补。

实际证明,本方案的修补是成功的。该桥已建成并通过检测,目前已运行通车。

九、结束语

下承式钢管混凝土系杆拱桥施工由于技术相对复杂,要求在施工过程中更注意质量的把握,特别是拱肋混凝土的浇注。因此,需经常性的监测,且常与设计单位联系,出现问题马上着手解决,保证施工的安全,减少不必要的损失。钢管混凝土拱桥近年来在我国发展十分迅速,但相关的设计及施工标准却十分缺乏。建议有关部门加大这种桥型的基础研究力度,并总结已建成的钢管混凝土拱桥施工和监测的相关数据和经验教训,加紧相关标准和规范的制定,以防止事故的发生。

参考文献

[1] 陈宝春.钢管混凝土拱桥设计与施工.人民交通出版社.1999.

[2] 蔡绍怀.我国钢管混凝土结构技术的最新进展.土木工程学报.1999.4:P16~P26.

[3] 钟善桐.钢管混凝土结构.黑龙江科技出版社.1994.

[4] 陈宝春.钢管混凝土拱桥发展综述.桥梁建设.1997.2:8~13.

[5] 秦荣.计算结构非线性力学.广西科技出版社.1999.