摘要 以KOH和水玻璃激发磨细矿渣和偏高岭土的混合物制备了富铝碱矿渣胶凝材料(M-AAS),通过强度测试和SEM等方法研究了M-AAS在不同侵蚀溶液中的抗侵蚀性能。结果表明:NaCl溶液能够促进M-AAS强度的发展;MgCl2溶液对M-AAS强度的发展不利;Na2SO4溶液在低浓度时促进M-AAS强度的发展,在高浓度时阻碍M-AAS强度的发展;MgCl2 和Na2SO4的混合溶液能使M-AAS硬化体分解,并且随着浓度越大,侵蚀破坏现象越严重。另外还对M-AAS在不同侵蚀溶液中的侵蚀机制进行了探讨。

关键词 碱矿渣水泥;强度;抗侵蚀性能

Resistant Abilities of Alkali Activated Slag Cement to Different Types of Corrosive Solutions Attack

Abstract To investigate resistant ability of aluminium-rich alkali activated slag cement (M-AAS)to different types and concentrations of corrosive solutions, M-AAS was manufactured by activating ground granulated blast furnace slag and metakaolin with KOH and water glass mixture solution without the use of any Portalnd cement. The degradation was studied by strength test, SEM and visual inspection. The results indicated that NaCl solution was beneficial to strength; MgCl2 solution was harm to M-AAS; Na2SO4 solution was beneficial at low concentration but harm at high concentration; when MgCl2 solution mixed with Na2SO4 solution, M-AAS was obviously decomposed, especially in mixture solution with high concentration. Besides these, the different corrosive mechanisms were stated and a new way to evaluate the corrosive ability of solution was proposed.

Keywords Alkali activated cement; Strength; corrosion-resistance

前 言

通过碱激发的形式制备碱矿渣胶凝材料是一种处理高炉矿渣的新方法,近年来在世界范围内进行了广泛的研究,与波特兰水泥相比,碱矿渣水泥具有较高的强度、致密度和更好的耐久性[1-4]。Qian Gangren等[5]用偏高岭土取代部分矿渣制备了富铝碱矿渣胶凝材料,富铝碱矿渣胶凝材料具有更为优良的重金属固化性能,水化产物以低Ca/Si的CSH凝胶和沸石相为主。Cheng等[6]研究了偏高岭土掺量对碱矿渣胶凝材料各种性能的影响,结果表明,耐火性,凝结时间和强度随着偏高岭土掺量的增加而增加。目前,关于碱矿渣水泥的抗侵蚀性能的文章较多[7,8],但有关M-AAS的抗侵蚀性能的报道比较少。本文的主要研究富铝碱矿渣胶凝材料(M-AAS)在不同侵蚀溶液(NaCl,Na2SO4和镁盐溶液)和不同侵蚀溶液浓度中的抗侵蚀性能,同时对M-AAS在不同侵蚀溶液中的侵蚀机理进行探讨。

1 实 验

1.1 原材料

偏高岭土、矿渣和水玻璃的化学成分示于表1。高岭土为湛江高岭土,偏高岭土由高岭土煅烧制得,煅烧温度为750℃,保温时间5h。高炉矿渣为杭钢水淬粒化高炉矿渣。偏高龄土细度380m2/kg,矿渣细度450 m2/kg。水玻璃来自于杭州东南化工有限公司。

1.2 实验过程

偏高岭土以20%(质量百分比)掺入到磨细矿渣中,用KOH和水玻璃的混合溶液来激发制备富铝碱矿渣水泥。KOH的浓度是4mol/L,激发剂中KOH和水玻璃的体积比为2:1。激发剂溶液体积(ml)与胶凝材料质量(g)比为0.4。强度试验参照GB/T 17671-1999,砂与胶凝材料的比值为3:1,拌好的砂浆倒入40×40×160mm的模中,并用塑料布覆盖,在20℃,80%RH下养护至24小时后拆模,试块继续在20℃,80%RH下养护14天。在同样的养护条件下,以相同的水胶比制备了20×20×20mm的净浆试块。

对比样品一直置于纯水中,将在20℃,80%RH条件下养护14天的试块再置于不同种类和浓度的侵蚀溶液中,研究M-AAS在不同侵蚀溶液中的侵蚀情况。侵蚀溶液包括6%,9%,12%,15%NaCl溶液,3%,6%,9%,12% Na2SO4溶液,3%,6%,9%,12% MgCl2溶液,3%MgCl2 + 3%Na2SO4,6%MgCl2 + 6%Na2SO4,9%MgCl2 + 9%Na2SO4,12%MgCl2 + 12%Na2SO4溶液,研究M-AAS对抗NaCl溶液侵蚀性能的影响。

6个月后测试对比样和各侵蚀试块的抗折和抗压强度。抗压强度和抗折强度的倒缩百分数通过以下公式计算得出:强度倒缩百分数%=[(对比样的强度值-浸在不同溶液中的强度值)/ 对比样的强度值]×100% 。对20×20×20mm试块表面进行电镜分析,电子显微镜型号为JSM-5610LV (INCA ENERGY 200)。

2 结 果

2.1 强度

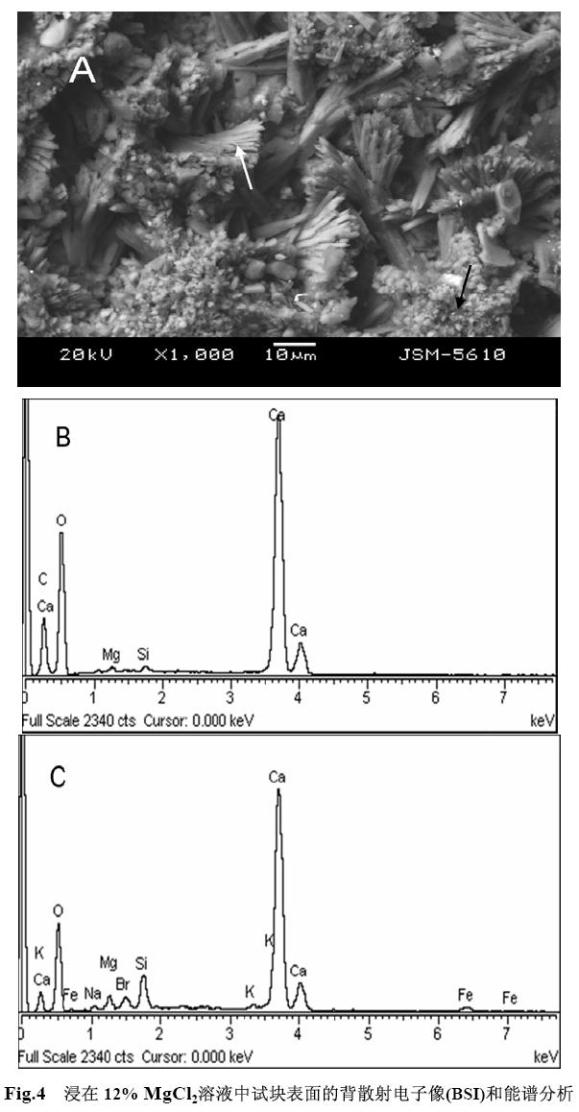

6个月后浸在不同溶液中试块的强度结果示于表2

对于浸在NaCl溶液中的试块来说,抗压强度和抗折强度都比对比样高。从抗折强度可以看出,NaCl溶液浓度越高,抗折强度越高。浸在15%NaCl溶液中试块的抗折强度最高17.0MPa。

对于浸在Na2SO4溶液中的试块来说,抗压强度和抗折强度在低浓度时随着溶液浓度的增加而增加,而在高浓度时随着溶液浓度的增加而减少。浸在不同浓度Na2SO4溶液中试块的抗压强度和抗折强度都高于对比样的强度。浸在3%Na2SO4溶液中试块的抗折强度最高(15.6MPa),但是比浸在15%NaCl溶液中的17.0MPa要低。

对于浸在MgCl2溶液中的试块来说,抗压和抗折强度都降低了。除了浸在12% MgCl2溶液的抗折强度外,其余试块的抗压和抗折强度仍旧大于对比样品的强度。最高的抗折强度为14.3MPa,比浸在15%NaCl溶液和3% Na2SO4溶液中的抗折强度要低。

当试块浸在混合溶液中时,抗压和抗折强度都随着浓度的增加而减少了。特别是当试块浸在12%MgCl2 + 12%Na2SO4溶液中时,抗压和抗折强度与对比样相比都要小,特别是抗压强度下降了8.6%。

从以上分析中可以看出,含镁溶液对试块强度的发挥不利,NaCl有利于强度的增长。Na2SO4溶液在低浓度时能促进强度的增加,在高浓度时阻碍强度的发展。

2.2 宏观观察

一般来说,当侵蚀时间相对较短时(例如6个月),侵蚀溶液对小尺寸样品的侵蚀要明显大于对大尺寸样品的侵蚀,但是用小尺寸样品得出的强度标准方差要明显大于用大尺寸样品得出的样品的强度标准方差。因此在本实验中,40×40×160mm沙浆试块用来做强度测试,而20×20×20mm净浆试块用来做宏观对比。Fig.1 所示的是试块在不同溶液中的宏观侵蚀结果对比。

从图中可以看出, 浸在NaCl,Na2SO4, MgCl2和3% MgCl2+ 3% NaSO4溶液中的样品形状没有发生明显变化,而浸在12% MgCl2+12% NaSO4溶液中的样品发生了明显的脱落和分解。有一些沉积物沉积在浸在12% NaSO4溶液试块表面上。浸在3% MgCl2+3% NaSO4溶液中的样品表面颜色发生了变化。

2.3 SEM/EDS分析

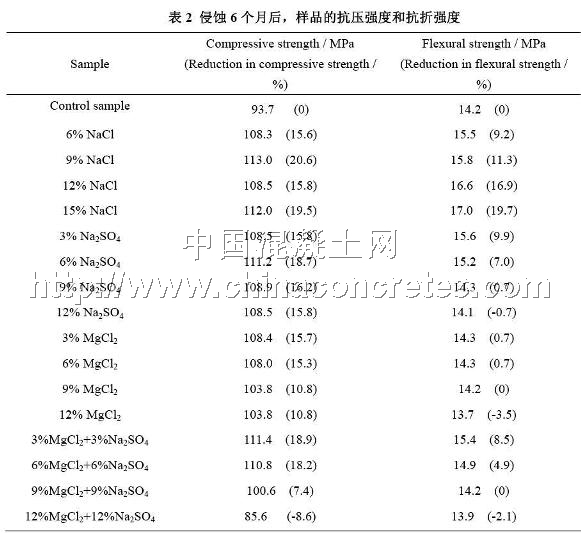

从20×20×20mm试块表面0~1mm范围内取下样品进行背散射电子像的分析,Fig.2是浸在15%NaCl溶液中试块表面的背散射电子像。从图中可以看出,在样品表面没有发现晶体或分解产物。样品表面比较致密,没有明显的裂缝。但是在浸在12%Na2SO4溶液试块表面发现有米粒状晶体存在(Fig.3(A))。EDS(Fig.3(B))分析显示这些晶体是Na2SO4晶体。这说明Fig.1中12%Na2SO4溶液表面的沉积物是Na2SO4晶体。

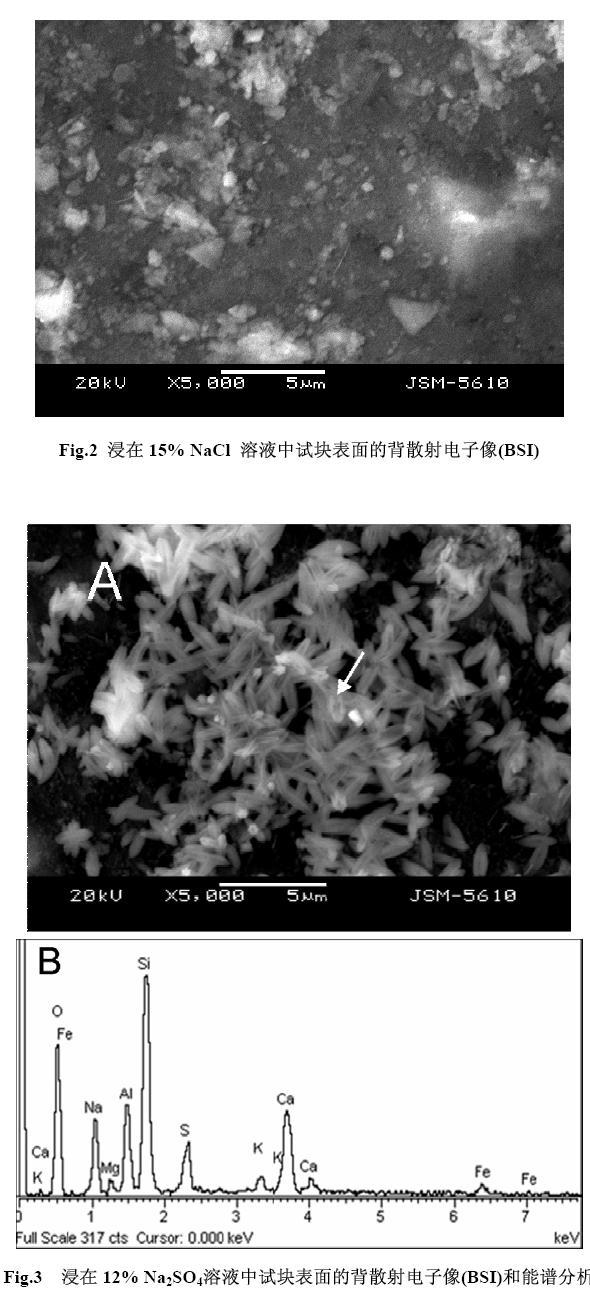

Fig.4是浸在12%MgCl2溶液中试块表面的背散射电子像(BSI)和能谱图(EDS)。在试块表面发现有大量的结晶良好的晶体(Fig.4(A)白色箭头),通过EDS分析发现该晶体为Ca(OH)2(Fig.4(B))。同时在晶体周围发现有海绵状反应产物(Fig.4(A)黑色箭头),通这EDS分析该产物也是Ca(OH)2(Fig.4(C))。通过比较Fig.4(B)和Fig.4(C)中的化学成分,可以得出海绵状的Ca(OH)2中含有更多的Si。

在3%MgCl2+3%Na2SO4混合溶液的表面发现有一些稻壳状的晶体存在,并且分布于试块的表面 (Fig.5(A))。EDS分析结果显示这些晶体也是Ca(OH)2(Fig.5(B))。Fig.6(A)是浸在12%

MgCl2+12% NaSO4溶液中试块表面的背散射电子像,从图中可以看出,在样品表面有两种形态的样品存在,一种是厚板状产物,一种是薄片状产物,并且厚板状产物所占的体积要比薄板状产物的要少。EDS分析结果表明这些晶体主要是Ca(OH)2,薄片状的产物比厚板状产物具有更多的Si(Fig.6 (B), (C))。

通过比较Fig.4~6中的Ca(OH)2的形态,可以发现主要存在四种形式。有两种形态是属于无定形的Ca(OH)2 (海绵状的和薄片状的),里面有更多的Si。一种是结晶良好厚板状的Ca(OH)2晶体。还有一种是稻壳状的Ca(OH)2晶体存在(Fig.5(A))。

3 讨 论

3.1 纯水

OPC中 C3S, C2S等矿物的水化需要与水反应,因此养护在水中的OPC试块的强度能正常发挥,并且越早浸入水中,强度发展越好。但是,对于碱矿渣水泥来说,存在着一个问题,碱矿渣水泥是否是能够防水?因为未反应的水玻璃能够溶解于水中,从而在硬化体内部形成空洞,造成强度的降低。M-AAS在空气中养护14天后,再浸水养护90天之后,其抗折强度和抗压强度分别为17.3MPa和104.7MPa,但是再浸水养护90天之后,抗折强度和抗压强度降低到14.2MPa和93.7MPa。倒缩值分别为17.9%和10.5%,因此M-AAS不耐水。

3.2 NaCl和Na2SO4溶液侵蚀

NaCl溶液有利于提高强度。Na2SO4溶液在低浓度时能够提高试块的强度,在高浓度时阻碍强度的发挥。硬化体强度在不同溶液中随浓度的变化而变化可能与两个因素有关。一个是侵蚀介质与硬化体之间的反应导致硬化体分解。但是这一因素在这里可能不是主要原因,因为通过XRD分析,在浸在NaCl和Na2SO4溶液中的试块中并没有发现新的反应产物[8,14]。另一个原因是NaCl和Na2SO4在毛细孔内的结晶所导致的。

水溶液中的离子都倾向于通过硬化体本身所具有的毛细孔向硬化体内部渗透,并且渗透到硬化体内部的离子会在毛细孔内结晶。当结晶时体积变化不明显时,由于结晶所产生的结晶压力就小,那么内部微裂缝形成的机率就小。相反,这些晶体能阻碍水玻璃的溶出,使硬化体内部结构致密。从而能够促进硬化体强度的增加。当结晶时体积剧烈增加,结晶产生的结晶压力就增加,内部微裂缝大量出现,导致硬化体强度下降。NaCl溶液就属于第一种情况,而Na2SO4溶液属于第二种情况,硫酸钠在结晶时带10个水分子,使体积增加四倍[15]。在低浓度Na2SO4溶液中,由于结晶机率较小,结晶压力没有大到能够形成微裂缝的程度。结晶的有利方面大于结晶的不利方面。因此使强度随着溶液浓度的增加而增加。当在高浓度Na2SO4溶液中时,由于结晶所产生的巨大结晶压力,导致裂缝大量出现,更多的侵蚀离子更容易侵入硬化体内部结晶膨胀,所以强度随着溶液浓度的增加而减小。

3.3 MgCl2和混合溶液侵蚀

从Fig.4~6可以得出,镁盐溶液,特别是镁盐的混合溶液,对M-AAS强度的发挥不利,它们的强度随着溶液浓度的增加而减小。但是在MgCl2溶液表面没有发现明显的腐蚀现象,3%MgCl2+3%Na2SO4表面也只是有点颜色的改变(Fig.1),这可能与净浆试块表面较为致密或者相对较短的侵蚀时间有关。

通过研究镁盐溶液中分解产物CH的不同形态和化学组成,提出了M-AAS在镁盐溶液中的分解机制。第一步:镁盐溶液与CSH凝胶发生反应,反应形成海绵状CH,这是因为在海绵状CH中有更多的Si。当镁溶液中没有SO42-存在时,海绵状CH会发育形成结晶更为完整的相互叠加的厚板状CH(Fig.4中的白色箭头);当镁盐溶液中有SO42-存在时,且SO42-浓度相对较低,海绵状CH仍旧有发育成完好结晶CH的倾向,但是它的形态与发育完整的CH的形态不同,因为CH的晶体的边缘由于与SO42-反应而消失了,这就是稻壳状CH晶体的形成过程(Fig.5A)。当镁盐溶液中SO42-浓度较高时,海绵状CH没有时间发育。只有一些晶体长成完整的晶体(Fig.6中的黑色箭头)。而大多数都与SO42-反应形成石膏,而石膏的形成又会导致硬化体的膨胀,从而使微裂缝增加,更加有利于侵蚀离子进入硬化体的内部,进一步侵蚀硬化体。因此M-AAS表面呈现多孔状(Fig.6).

通过以上对CH形貌的分析,可以从CH的形貌变化上来得出硬化体抗镁盐侵蚀的程度。反应产物CH越完整,受侵蚀越小;相反,受侵蚀越大。

4 结 论

用KOH和水玻璃的混合溶液激发磨细矿渣和偏高岭土的混合物制备了富铝碱矿渣水泥(M-AAS),通过强度测试,SEM/EDS和宏观观察研究了M-AAS在不同侵蚀溶液和不同浓度中的抗侵蚀性能。

M-AAS强度在NaCl溶液中随着浓度的增加而增加,最高抗压和抗折强度分别为112.0MPa和17.0MPa。在Na2SO4溶液中,当溶液浓度相对较低时,强度随着溶液浓度的增加而增加,当溶液浓度相对较高时,强度随着溶液浓度的增加而减小。最高抗压和抗折强度分别为111.2MPa和15.2MPa。镁盐溶液对M-AAS的强度发展不利,特别是当镁盐溶液中含有硫酸盐时,对强度的发展影响更大。

6个月后,浸在12% MgCl2 + 12% Na2SO4溶液中的试块分解。浸在3% MgCl2 + 3% Na2SO4溶液中的试块表面颜色发生了改变。有Na2SO4晶体附着在浸在Na2SO4溶液中的试块。对于其它试块并没有发生明显的变化。

镁盐侵蚀侵蚀程度与试块表面CH的形貌相关。当CH结晶完好时,侵蚀程度相对较小,当有无定形的CH时,侵蚀较为剧烈。