提要:上海大连路越江隧道联络通道是在含饱和承压水的砂性土层中进行施工,因而极具风险性,本文从联络通道地质状况、水平冻结方案设计、冻结施工及开挖与结构施工等方面阐述了较为安全、合理的江底含饱和承压水砂性土层联络通道的设计与施工方法。

关键词:承压水 砂质粉土 水平联络通道 水平钻孔

1 工程概况

1.1 概况

大连路隧道设计为双向四车道。圆隧道由东、西线两条隧道组成,线路总长2528m,其中东线为1275m,西线为1253m。隧道外径φ11000mm,内径φ10040mm,均采用日本三菱公司设计制造的φ11220mm泥水平衡式盾构进行掘进施工。隧道衬砌为单层预制钢筋混凝土管片,厚度480mm,宽度1500mm,采用错缝拼装,每环由封顶块1块、邻接块2块及标准块5块共8块组成。衬砌设计强度C50,抗渗标号S10。

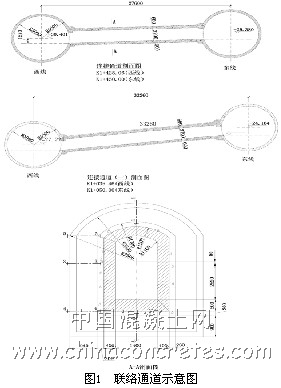

为满足功能需要,在距两圆隧道端部各1/3处设立两个联络通道,均位于黄浦江底,位于浦西岸边的为联络通道1、浦东岸边的为联络通道2。两通道相距约400m,具体参数见表1。联络通道与东、西线隧道接近正交连接,断面为圆拱形,净高2.70m,净宽1.40m,净截面积3.67m2,结构为单层钢筋混凝土,厚度为400mm。在联络通道与隧道连接处衬砌较厚,呈喇叭口状,开挖轮廓高5.30m,宽3.80m,开挖面积为19.37m2,如图1所示。

1.2 工程地质及水文地质

1.2.1 工程地质[1]

联络通道1上方黄浦江水深5.3m,河床标号-5.3m。附近BG1号钻孔揭露地质柱状如表2。

联络通道2上方黄浦江水深约9.6m,河床标号-9.6m。附近BG9号钻孔揭露地质柱状如表3。

表2 工程编号:K200010-S

|

钻孔深度 |

45.00m |

孔口标高 |

-5.30m |

| |

|

土层

编号 |

土 层

名 称 |

层 底深 度 (m) |

层 底

高 度

(m) |

厚

度

(m) |

土层描述 |

|

①2 |

淤泥 |

2.00 |

-7.30 |

2.00 |

含水煤屑、石块等 |

|

③1 |

灰色淤泥质粘土 |

8.00 |

-13.30 |

6.00 |

流塑、尚均匀,夹少量极薄层粉土,偶见贝壳碎悄,高压缩性 |

|

⑤1—1 |

灰色粘土 |

9.00 |

-14.30 |

1.00 |

流塑—软塑,尚均匀,含少量泥钙质结核及半腐植物根茎,高压缩性 |

|

⑤1—2 |

灰色粉质粘土 |

13.50 |

-18.80 |

4.50 |

软塑—可塑,含泥钙质结核及半腐植物根茎,中压缩性 |

|

⑥ |

暗绿色—草黄色粘土 |

20.00 |

-25.30 |

6.50 |

可塑—硬塑,尚均匀,含点状氧化铁斑点,中压缩性 |

|

⑦1—1 |

草黄色砂质粉土 |

26.00 |

-31.30 |

6.00 |

湿、中密,尚均匀,含铁锰质及氧化铁斑点,含云母碎片,中压缩性 |

|

⑦1—2 |

草黄色粉细砂 |

未钻穿 |

未钻穿 |

未钻穿 |

湿、密实,均匀,含云母碎片,中压缩性 |

表3 工程编号:K200010-S

|

钻孔深度 |

45.00m |

孔口标高 |

-9.60m |

| |

|

土 层

编 号 |

土 层

名 称 |

层 底

深 度 (m) |

层 底

高 度

(m) |

厚

度

(m) |

土层描述 |

|

①2 |

淤泥 |

0.50 |

-10.10 |

0.50 |

含水煤屑、石块等 |

|

③1 |

灰色淤泥质粉质粘土 |

2.50 |

-12.10 |

2.00 |

流塑、欠均匀,夹少量薄层粉土,层理紊乱,高压缩性 |

|

⑤1—1 |

灰色粘土 |

7.50 |

-17.10 |

5.00 |

流塑—软塑,尚均匀,含少量泥钙质结核及半腐植物根茎,高压缩性 |

|

⑤1—2 |

灰色粉质粘土 |

9.50 |

-19.10 |

2.00 |

软塑—可塑,尚均匀,含点状氧化铁斑点,中压缩性 |

|

⑥ |

暗绿色—草黄色粘土 |

14.00 |

-23.60 |

4.50 |

可塑—硬塑,尚均匀,含点状氧化铁斑点,中压缩性 |

|

⑦1—1 |

草黄色砂质粉土 |

24.00 |

-33.60 |

10.00 |

湿、中密,尚均匀,含铁锰质及氧化铁斑点,含云母碎片,中压缩性 |

|

⑦1—2 |

草黄色粉细砂 |

未钻穿 |

未钻穿 |

未钻穿 |

湿、密实,均匀,含云母碎片,中压缩性 |

1.2.2 水文地质

地表水:钻孔穿越地表水体为黄浦江。主要受降水补给,并受潮汐影响,具一定潮汐动态特征。

地下水:受气候、地形、地势、地表水及土层结构影响,地下水丰富,按其埋藏条件可分为潜水和承压水。

(1) 潜水:⑥层以上粘性土中的地下水,水位埋深0.50~1.00m,主要受降水及地表水补给,水位动态为气象型。

(2) 承压水:⑦1-1、⑦1-2层中的地下水,为上海地区第一区域承压含水层,动态较稳定,压力水头一般距地表5~10 m,大约为0.15 MPa。

受沉积作用控制,地层渗透性具有水平向大于垂直向的特征。

1.2.3 地质条件评价

从柱状图可以看出:联络通道1施工范围内土层主要为⑥暗绿色—草黄色粘土和⑦1-1草黄色砂质粉土。联络通道2主要为⑦1-1草黄色砂质粉土。而⑦1-1草黄色砂质粉土富含饱和承压水,水压大,渗透性好,容易引起水、砂突出。因此,在施工联络通道时,必须对施工影响范围内的土体进行稳妥、可靠的冰冻法加固处理措施。

1.3 施工方案

根据工程及水文地质条件,经技术、经济比较,确定采用“隧道内水平冻结加固土体,矿山法暗挖构筑施工”的施工方案。根据煤炭行业长期的施工经验,冻结法尤其适合流沙地层的封水与加固,具有冻结速度快、冻土强度高、帷幕均匀性好、施工安全可靠的优点。

2 水平冻结方案设计

2.1 技术要点

(1)冻土帷幕厚度的确定。因联络通道和喇叭口断面相差较大,理论上喇叭口的冻土帷幕厚度比联络通道要大300mm以上,因此在设计冻结孔时,冻土帷幕厚度既要满足联络通道的要求,又要满足喇叭口的要求。

(2)冻土帷幕扩展区域的确定。冻土为流变体,其承载能力与承载时间成反比。随着冻土帷幕暴露时间的延长,将产生较大的塑性变形和位移,其蠕变或位移量足以使冻结管断裂而给施工带来困难,同时造成地面较大沉降。因此开挖掘进时,冻土务必要扩展到施工毛断面内并具有足够的强度后,方可进行施工开挖。

(3)冻结孔设计。水平冻结方案设计的重点在于冻结孔的设计,冻结孔的布置位置及形状决定了冻土帷幕的形状及冻土进入开挖区的时间,并直接影响施工速度、经济效益及施工安全。

(4)从以往的施工情况看,水平冻结钻孔偏斜较难控制,偏斜率一般为不超过1%,因此冻结孔末端形成的冻土帷幕很不规则,存在很多薄弱环节,设计必须采取弥补措施,保证薄弱处冻土帷幕的厚度和强度。

2.2 冻结施工技术设计

2.2.1 主要技术指标

(1)冻结盐水温度:积极期:-28℃;维护期:-25℃;

(2)冻土墙平均温度:-10℃;

(3)冻土强度:δ压=4.5MPa,δ拉=2.3MPa,δ剪=1.8MPa;

2.2.2 其他技术指标

(1)冻结孔单孔盐水流量≥6m3/h;

(2)开机冻结要求7d内盐水温度下降到-20℃;

(3)砂质粉土散热系数取260应换算成法定计量单位(1kcal=4.186kJ),冷量损耗取20%;

(4)测温孔6个,泄压孔2个(位置根据钻孔测斜资料确定);

(5)冻结管采用φ108×8mm无缝钢管;

(6)钻孔偏斜率≤1%。

2.3 冻结帷幕设计

2.3.1 设计原则

(1)按弹性理论设计冻结壁;

(2)按砂质粉土作冻结壁设计控制层;

(3)开挖施工以不破坏冻土帷幕有效厚度为原则;

(4)冻土帷幕厚度:联络通道:1.70m;喇叭口:2.00m;

(5)强度安全系数:K≥1.5。

2.3.2 冻结帷幕厚度设计

(1)冻土帷幕设计

冻土帷幕顶面受力按上覆土体和水体重量计算,侧压力系数K0取0.8,江水水深h水按潮汐时最高水位9.6m计算,覆土厚度取16.5 m,土的平均重度γ取18.5kN/m3,海水平均重度γw取10kN/m3,则:

a)联络通道冻土帷幕顶部的土压力

pV=0.401MPa

b)联络通道冻土帷幕侧面的土压力

pS1=0.340MPa

pS2=0.430MPa

c)联络通道冻土帷幕底部反力

pd=0.438MPa

(2) 冻土帷幕各截面的轴力及弯矩(各截面编号见图1 A-A剖面图)见表4。

表4 冻土帷幕截面的轴力及弯矩参数

|

截面 |

1 |

2 |

3 |

4 |

5 | |

|

M( Mpa) |

-394.4 |

-370.92 |

285.5 |

-1109 |

182.3 | |

|

N(KN) |

1139 |

1103.56 |

1032.2 |

1110.2 |

123.7 | |

|

Q(KN) |

剪1 |

0 |

-133 |

-147.6 |

1123.7 |

143.4 |

|

剪2 |

1110.2 | |||||

(3)冻土帷幕各截面强度校核见表5。

表5 冻土帷幕截面强度参数

|

截面 |

实际应力(Mpa) |

-10℃冻土

强度(Mpa) |

允许安全

系数 |

实际安全

系数 | |

|

1 |

压应力 |

1.489 |

4.5 |

1.5 |

3.02 |

|

拉应力 |

0.149 |

2.3 |

1.5 |

15.44 | |

|

2 |

压应力 |

1.149 |

4.5 |

1.5 |

3.92 |

|

拉应力 |

0.121 |

2.3 |

1.5 |

19.00 | |

|

剪应力 |

0.078 |

1.8 |

1.5 |

23.08 | |

|

3 |

压应力 |

1.199 |

4.5 |

1.5 |

3.75 |

|

4 |

压应力 |

2.955 |

4.5 |

1.5 |

1.52 |

|

拉应力 |

1.649 |

2.3 |

1.5 |

1.39 | |

|

剪应力(1) |

0.661 |

1.8 |

1.5 |

2.95 | |

|

剪应力(2) |

0.653 |

1.8 |

1.5 |

2.83 | |

|

5 |

压应力 |

1.039 |

4.5 |

1.5 |

4.33 |

|

剪应力 |

0.084 |

1.8 |

1.5 |

21.43 | |

2.4 冻结站设计

2.4.1 制冷系统设计

(1)冻结站布置位置

因联络通道距工作井400m以上,如果冻结站布置在工作井内,冷量损失将超过50%,1台300Ⅱ型螺杆机组制冷量不能满足要求,大大增加了制冷成本。因此确定冻结站布置在标高相对较高的一侧隧道——东线隧道内。

(2)冻结站布置数量

虽然联络通道两端布置冻结孔冻结,但只要在一侧隧道内布置一个冻结站,冻结站内的低温盐水可以通过4个透孔中的供液管输送到对面的冻结孔中,而回水可以通过透孔的环形空间流回到冻结站重新降温,这样既不影响透孔的正常冻结,又解决了对面外圈孔的冻结问题。

(3)制冷设备选型

选1台300型螺杆机组,制冷工质为氟利昂。带经济器的螺杆机组,在-35℃/+32℃的工况条件下,其制冷能力可达9.5×104kca/h-1>8.15×104kca/h-1,满足要求。

(4)氟利昂(R-22)需用量:1 000kg

(5)N46冷冻机油需用量:2 000kg

3 冻结施工

3.1 钻孔施工技术要点

钻孔施工在⑦1砂质粉土中,该土层虽然具有一定的强度,但为-承压含水层,水头压力较大,故对施工钻孔造成较大的难度,需采取如下措施:

3.1.1 钻孔施工

通过检查钻孔确认承压含水层压力降低后,方可正式施工冻结孔。为以防万一,在施工每个冻结孔前,在管片上用φ130mm的金刚石取芯钻头在管片上钻深达300mm后,安装带有密封装置的孔口管,并在孔口管上安装Dg125阀门或球阀,一旦出现突水涌砂现象,立即拔出冻结管,关闭球阀,采取注浆加固等措施并重新钻孔。

3.1.2 冻结、测温孔施工

因钢管上带有花管而与地下水连通,为以防万一,在管片上用130mm的金刚石取芯钻头钻进300mm后,安装带有密封装置的孔口管,并在孔口管上安装Dg125阀门或球阀,一旦出现突水涌砂现象,立即拔出冻结管,关闭球阀,采取注浆加固等措施并重新钻孔。

3.1.3 钻孔时泥浆压力控制

在排浆管上安装球阀,避免承压水压力过大而使土层过分流失。

3.1.4 偏斜控制

长距离水平钻进,初期应严格跟踪监控钻头钻进轨迹,掌握钻杆自重在本土层中钻进而产生的偏斜,以利于其他钻孔的施工。

3.2 钻孔质量要求

(1) 为防止钻孔期间及以后地层下沉,钻头直径不得大于冻结管外径15mm。

(2) 钻孔偏斜率不得超过1%。

(3) 内圈孔深度以碰到对面管片为宜,外圈孔不得低于设计深度。

(4) 钻孔开孔位置误差为±10mm。

(5) 钻孔成孔后,与管片的连接部位不得有渗漏。

3.3 钻孔钻进要求

(1) 开孔是整个钻孔钻进的关键,必须准确安装钻机的角度。

(2) 采用慢速、轻压的钻进措施,尤其是碰到对面管片后,以较小的给进压力钻进。

(3) 通过排浆管阀门设定压力要适中,以保证钻孔排渣适宜而避免水土过分流失。

(4) 发现钻孔超过规定值时,应采取纠偏措施,当纠偏确实困难时,则应补孔。

3.4 钻孔测斜

(1) 采用经纬仪灯光测斜或激光测斜。

(2) 测斜间距10m一次,严防盲目追求进尺而延误测斜时间,造成钻孔偏斜过大而难以纠偏的情况。

(3) 测斜数据要准确可靠。

4 开挖与构筑设计施工

4.1 探挖

在开挖前,应进行探挖,在确保安全的前提下,方可正式开挖。

(1)当具备探挖条件后,用煤电钻在开挖的毛断面的四周及中心打钻孔,检查冻土是否进入施工区域、中心是否有无流动的压力水。

(2)探孔深度为2m,钻孔直径为φ48mm。打探孔前,应安装带止水阀的孔口管。

(3)连接通道两端均打探孔。

4.2 开挖

4.2.1 开挖条件

(1)经探挖,开挖轮廓线内已降至0℃以下,冻土部分进入施工毛断面内,中心泄压孔内无明显出水。

(2)根据测温资料分析计算,联络通道冻土帷幕均已达到设计厚度和强度,而喇叭口则应根据施工进度推算在刷大断面时能达到设计厚度和强度。

(3)管片按要求进行加固,经验收完全符合要求。

(4)其他准备工作均已就绪。因施工距离较长,冻结压力及冻土流变都很大,各种材料准备需满足快速施工的要求,开挖时间一般不得超过8d。

4.2.2 开挖掘进

(1)开挖尺寸。因施工距离较长,冻土产生塑性变形和位移难以避免,故开挖宽度两边各加大50mm,弧顶增高100mm,防止因塑性变形而永久支护厚度达不到设计要求。

(2)开挖顺序。采取先通道后同时刷大两端喇叭口的施工顺序。

(3)开挖工具。选用4台G-11型风镐挖掘冻土,其中2台备用,未冻土的开挖及装土采用铁铲。因工作面温度较低,风镐经常被冻住,可采取向风管内注入酒精或备用风镐的方法而避免停工。

(4)开挖步距。冻土帷幕为弹塑性体,具有流变特性,在施工中易产生塑性变形,并对临时支护产生较大的冻结压力(冻结压力与冻结深度成正比,估计在0.5MPa左右)。因此,临时支护既要能抵抗冻结压力,又要防止长距离的冻土帷幕的变形。对此,开挖步距确定为500mm,两端喇叭口因有内圈冻结管作临时支护,开挖步距可适当放大,为方便钢筋混凝土背板的加工,开挖步距仍确定为500mm。

(5)泥土运输。挖掘的泥土用铁铲装入0.3m3手推车中经溜槽卸入隧道内平板车上的容器中,并由电机车拉至工作井排至地面。溜槽另出加工图。也可采用胶带输送机运输。

4.3 联络通道支护

采用两次支护方式,即第一次为临时支护,第二次为永久支护。

4.3.1 临时支护

(1)临时支护结构

临时支护采用[18金属支架或∪25可塑性金属支架。支架安装间距与开挖步距一致即为500mm,支架外侧满铺钢筋混凝土背板,背板尺寸为长×宽×厚=500mm×100mm×50mm。

(2)临时支护要求

背板要紧贴冻土,不能留有空隙,安装好的背板不得松动,否则要在背板和支架间用木楔或铁楔楔紧,防止冻土帷幕产生变形。

4.3.2 永久支护

(1)永久支护结构

采用500mm厚单层钢筋混凝土结构,混凝土强度为C30,抗渗标号为S8。

(2)永久支护顺序

①从一侧向另一侧施工,包括喇叭口。

②先墙体后拱部。

(3)钢筋绑扎

模板安装前,按要求绑扎钢筋,拱部钢筋吊挂固定在临时支架上。因施工的特殊性,要确保钢筋的保护层厚度。

(4)模板

直墙采用金属模板,拱部因曲率半径较小则采用木模板,其单块长度不得超过1.5m,随浇随接。

(5)浇注混凝土

①先浇注直墙,两端同时对称浇注,直至墙顶。后连续浇注弧顶并封顶。

②振捣采用插入式振捣器。

③混凝土由地面经专门的底卸式漏斗吊至工作井,并由电机车送往施工地点。

④因弧顶浇注混凝土较困难,为了保证充填密实,故采用PZ—9型喷浆机充填弧顶缝隙,其高压喷射混凝土可以达到充填密实的效果。喷射混凝土的强度不得低于C20,粗骨料直径应小于20mm,其主要成分为水、水泥、黄砂、石子及早强剂,配比待定。

(6)混凝土养护

由于联络通道四周冻土帷幕温度较低,可能在-5℃以下,浇注混凝土时因其水化热作用,外侧冻土帷幕部分发生融化,并在较短的时间内重新回冻,将产生较大的回冻力。因此混凝土在低温条件下养护并在回冻力的作用下,产生较多裂隙,导致解冻后联络通道发生漏水。为此,采取如下措施:

①在临时支护时,在背板与冻土帷幕之间满铺一层20mm厚PVC板,一方面可以作隔热层,另一方面可以缓冲较大的回冻力。

②混凝土入模温度不得低于18℃,否则要采取热水搅拌混凝土措施。

③加入NC-H负温早强剂,提高混凝土的早期强度,避免因气温低、混凝土凝固速度慢而产生较多的裂隙。负温早强剂的掺入量为水泥重量的3.5%。