摘要: 通过大量试验在水泥熟料中复合掺入超细粉煤灰及磨细钢渣粉, 配制了用于公路路面水泥混凝土工程的复合硅酸盐水泥, 重点改善道路水泥的抗折强度、耐磨性能以及收缩抗裂性能。结果表明, 随着超细粉煤灰及磨细钢渣粉的掺入, 所配制的水泥胶砂强度及耐磨性均满足425 号道路硅酸盐水泥要求, 与基准水泥相比, 规定龄期的收缩变形均显著降低, 圆环法抗裂试验结果也表明水泥抗裂性能得到大幅度增强。

关键词: 超细粉煤灰; 磨细钢渣粉; 复合硅酸盐水泥

中图分类号: TQ172.44 文献标识码: A 文章编号: 1002- 9877( 2006) 12- 0016- 03

0 引言

公路路面水泥混凝土所受到的来自外荷载及环境因素的作用效应较为复杂, 因而对其服役性能提出了更高的要求, 突出表现在混凝土的抗折强度、耐磨性能、收缩变形和抗裂性能等。已有研究资料表明[1~4],粉煤灰及钢渣用于路面水泥混凝土中, 可以较好地对混凝土进行改性, 尤其对混凝土耐磨性能及体积稳定性等均有较好的改善效果; 同时, 钢渣和粉煤灰有较好的复合效应, 一方面粉煤灰能吸收钢渣中的fCaO而克服钢渣可能存在的安定性不良问题, 而钢渣中的fCaO 及其水化产物Ca(OH)2 同样也可以作为粉煤灰二次水化反应的激发剂, 加速其水化, 保证水泥基材料具有所需要的强度及优良的长期性能。

本文通过大量试验, 研究在水泥熟料中复合掺入超细粉煤灰( 简称UFA) 及磨细钢渣粉( 简称GSS) , 配制用于道路的425 号高性能复合硅酸盐水泥, 确定活性混合材的最佳掺量, 并测试水泥胶砂的抗折强度、耐磨性能、收缩变形及抗裂性能等, 对UFA 及GSS 的掺入所带来的影响进行了分析及评价。

1 试验原材料

熟料及石膏: 取自湖南双峰市牛力水泥厂, 熟料的化学成分及矿物组成见表1, 主要物理力学性能见表2。

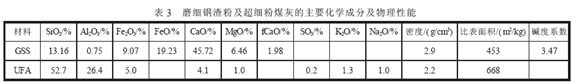

磨细钢渣粉: 湖南娄底华菱南方环保科技有限公司提供的预处理磨细钢渣粉, 其化学成分及物理性能见表3。

超细粉煤灰: 湖南湘潭电厂电收尘气流分选工艺收集的超细粉煤灰( 不需磨细工艺) , 化学成分及物理性能见表3。

砂: 标准砂, 符合GB 178—77《水泥强度试验用标准砂》要求。

激发剂: 自行配制, 用以激发水泥石早期强度。

2 试验方法

水泥胶砂强度试验方法按GB177—85《水泥胶砂强度检验方法》进行, 即水灰比为0.44, 胶砂比为1∶2.5; 水泥胶砂干缩试验按照GB751—81《水泥胶砂干缩试验方法》进行; 水泥胶砂耐磨试验按照JC/T421—91《水泥胶砂耐磨性试验方法》进行; 水泥砂浆约束收缩开裂试验参照Roy Carlson 提出的方法[5], 采用圆环法测试, 试验装置如图1 所示, 试件成型后标养24h, 然后拆除外钢环和底板后将试件放在干燥养护室中( 20℃±2℃, RH60%±5%) 进行试验。该试验通过观测试件表面的开裂时间及裂纹宽度来表征水泥砂浆的抗裂性能。

3 试验结果及分析

3.1 高性能复合道路水泥试配及胶砂强度试验

通过本研究前期的正交试验及大量的水泥试配试验, 初步确定在熟料标号、UFA 和GSS 种类等不变的条件下, 影响水泥胶砂强度的主要因素是熟料掺量和GSS、UFA 掺量的比值。另外, 为了保证水泥胶砂的早期强度, 应在配制中掺入一定量的激发剂, 用以激发UFA 的早期水化, 通过试验确定掺量为2%。

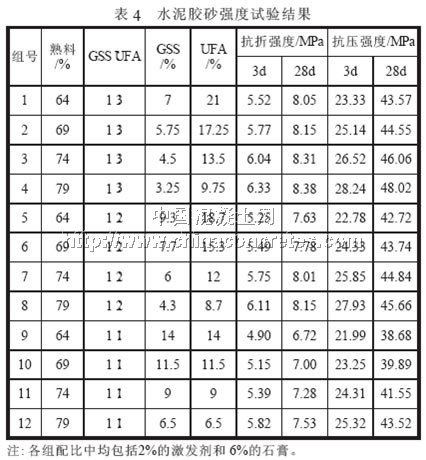

试配时, 熟料掺量控制在64%以上, 钢渣掺量控制在15%以下, 对不同熟料掺量和不同钢渣、粉煤灰掺量比值的水泥进行了强度试验, 结果见表4。

从表4 的结果可知, 除9~11 号外, 各组均达到了GB13693—92《道路硅酸盐水泥》中425 号水泥的强度要求, 且当GSS∶UFA 一定时, 随着水泥中熟料掺量的增加, 水泥各龄期强度均增加; 当熟料掺量一定时,随着GSS∶UFA 的增大, 水泥各龄期强度均减小。

综合考虑到道路水泥的技术性能以及钢渣、粉煤灰的利用率, 优选1、2、5 和6 组进行测试, 编号分别为C1、C2、C3 和C4。

3.2 水泥胶砂干缩试验

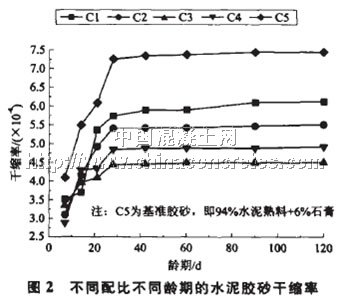

所配的各组胶砂干缩率发展曲线见图2。

由图2 可知, 水泥的各龄期干缩率均远小于基准水泥, 其中, 28d 减小21.0%~38.9%, 120d 减小17.7%~39.5%。说明随着UFA 及GSS 的掺入, 水泥胶砂的干燥收缩得到较为明显的抑制。分析其原因, 可以这样认为, 因为UFA 及GSS 的掺入, 其早期水化反应速率必然小于纯水泥熟料, 减少了早期参与水化反应的胶凝材料总量, 导致因水化引发的收缩变形大幅度减小; 同时UFA 及GSS 的掺入表现出优良的微集料密实填充效应, 支撑起整体固相空间骨架, 较好地抑制了体积收缩变形, 因而使其在宏观上表现出优异的减缩特性。

3.3 水泥胶砂耐磨试验

综合考虑强度、干缩率等性能, 选取C3 进行水泥胶砂耐磨试验, 委托湖南建筑材料质量监督检验授权站完成, 试验按照JC/T421—91 进行, 试验结果为:水泥28d 磨耗量2.53kg/m2, 小于GB13693—92 规定的3.60kg/m2, 可见其耐磨性能完全符合要求。

较多的研究资料已表明, 在水泥中掺入钢渣粉能够显著地提高耐磨性能。本文通过分析认为钢渣特殊的烧结工艺以及UFA 颗粒的微集料密实填充效应对水泥耐磨性影响较大, 尤其钢渣在烧结过程中形成较多的铁相组分, 在水泥基复合材料水化过程中可形成稳定的铁相骨架, 同时微细的UFA 颗粒密实填充于熟料矿物中, 强化了水泥基材, 细化了孔隙结构。另外, 熟料水化及混合材的二次反应使得钢渣颗粒、UFA 颗粒与水泥浆体的界面弱区得以强化, 因而耐磨性能增强。

3.4 水泥胶砂抗裂性能试验

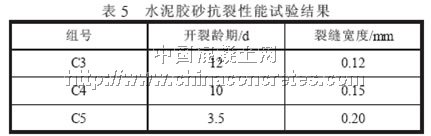

选取C3、C4 及C5 配比的水泥进行圆环法抗裂性能试验。通过观测试件首次开裂时间及裂纹宽度来评定胶砂的抗裂性能。试验结果如表5 所示。

由表5 可以看出, 随着UFA 及GSS 的掺入, 水泥胶砂抗裂性能大大增强, 分别比基准水泥胶砂开裂的时间延迟6.5d 和8.5d, 且可见裂纹宽度也显著小于基准水泥胶砂。上述试验结果与干缩试验的结果也是完全相符的, 说明C3 配比在所有配比中所表现出的体积稳定性能是最优的。

分析掺UFA- GSS 水泥的抗裂机理, 可以这样认为, 在整个体系中, UFA 颗粒大都呈球形, 比表面积较之普通的原状粉煤灰大, 且表面坚强致密, 玻璃体微珠强度高( 700MPa) [6], 同GSS 颗粒一起形成坚强的微骨架强化了水泥基材。同时, UFA 颗粒及GSS 颗粒会均匀地填充于水泥颗粒的空隙中, 细化了整个体系的孔隙结构, 而在细小孔隙中的水分往往被牢固锁住, 相比于粗大孔隙中的水分而言更难以被蒸发, 因而从宏观上看, UFA 混凝土拌和物的黏聚性和保水性往往要优于基准混凝土。另外, UFA 及GSS 的掺入取代了一定的熟料量, 水化早期有效水灰比增大, 使得参与水泥水化的水分减少, 自由水分增多, 这部分自由水分也有利于缓解试件表面毛细管压力, 进而减小了表面收缩开裂的可能性。

综上所述, UFA 及GSS 的掺入能较好的对水泥基材料进行改性, 可以配制出用于公路路面的高性能复合硅酸盐水泥, 水泥胶砂强度试验、耐磨性试验、干缩及抗裂性能试验等均表明该高性能水泥相比于基准水泥, 性能优良, 质量稳定, 可以在实践中推广应用, 并推荐最佳配合比为C3 组。

4 结论

以适宜比例的GSS 及UFA 作为水泥混合材掺入水泥熟料中, 可成功配制出用于道路的425 号高性能复合硅酸盐水泥。水泥强度试验表明, 所配制的水泥强度满足425 号道路水泥强度要求; 干缩及圆环法抗裂性能试验表明, 水泥各龄期干燥收缩变形均小于基准水泥, 28d 干缩率减小21.0%~38.9%, 120d 减小17.7%~39.5%, 同时水泥的抗裂性能大大增强, 与基准水泥相比, 表现出优良的体积稳定性能; 耐磨性试验表明, 28d 磨耗量2.53kg/m2, 符合标准要求。

参考文献:

[1] 沈旦申.粉煤灰混凝土[M].北京: 中国铁道出版社, 1989.

[2] 刘军.粉煤灰钢渣混凝土在道路路面中的运用[J].公路, 1998,( 10) : 41- 45.

[3] 邹伟斌, 张菊花.钢渣、矿渣、粉煤灰复合硅酸盐水泥[J].建材技术与应用, 2001, ( 1) : 13- 16.

[4] 丁庆军, 李春, 蒋从武, 等.利用钢渣制备高耐磨水泥混凝土的研究[J].混凝土, 2000, ( 12) : 36- 39.

[5] R W Burrows. The visible and invisible cracking of concrete [J].Monogaph of ACI,1998,(11):1- 5.

[6] 王福元, 吴正严. 粉煤灰利用手册[M]. 北京: 中国电力出版社,1997.