关键词:预分解窑;物料;挥发性组分;分布;循环;富聚

1 前言

在预分解窑的生产过程中,常常会因挥发性组分的挥发和富聚而导致结皮,影响水泥熟料的产质量,甚至影响生产设备的正常运转。尤其是原料中钾钠氯硫含量较高,或水泥窑协同处理各种有害废弃物时,这种现象将更加严重。为了进一步了解各种有害组分在窑炉内的分布情况,笔者在珠江水泥有限公司5000TPD预分解窑系统的各个点上抽取物料样品、窑皮样品和结皮样品,并对这些样品进行荧光检测,分析各位置的结皮原因,试图寻找出缓解珠江水泥厂结皮的可行性途径和对抗结皮的技术措施。

本文重点是通过分析窑及悬浮预热器内物料中有害组分的含量来分析各种挥发性组分在系统中的分布情况,窑皮和结皮样品的分析将在《挥发性组分在预分解窑系统的分布和富聚(二)》中进行。

2 实验材料与方法

2.1 取样过程和条件

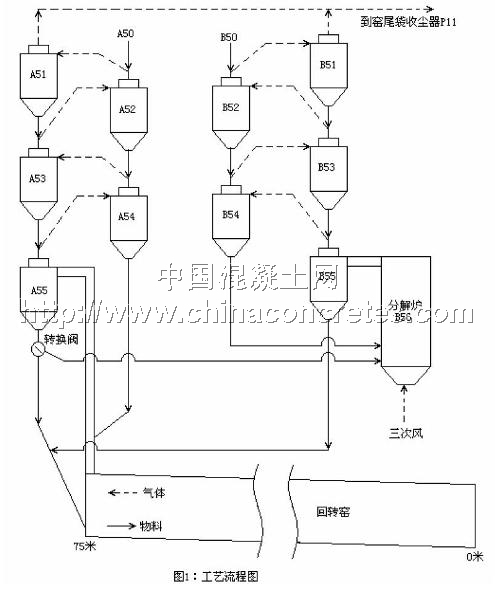

珠江水泥有限公司生产线成套引进丹麦Smidth公司的生产设备。窑的规格为Φ4.75×75米,带有双系列(窑列和炉列)五级悬浮预热器,分解炉为FLS喷腾式分解炉。工艺流程图如图1。

在停窑检修阶段,对窑炉内各部位的物料进行取样分析。取样方式如下:从熟料出口(窑口)至40米为第一段,每隔两米取一个样,分别记作Y00、Y02、Y04……Y40,共21个样品;从40米到75米为第二段,每隔四米取一个样,分别记作Y44、Y48……Y72、Y75,共9个样品。两段合计共取样30个;A列(窑列)喂料斜槽处样品记作A50,A列旋风筒从上到下各级旋风筒分别记作A51、A52……A55;B列也采用同样的样品标识方式;P11为窑尾布袋收尘器处样品。所有样品取完后立即密封保存。

2.2 样品检测

分析仪器采用珠江水泥有限公司化验室荧光分析仪。荧光分析仪的型号为:PHILIPS PW 2424;荧光分析仪的参数为:电压30kV,电流70mA,水温30℃,真空度4.10。

3 结果及分析

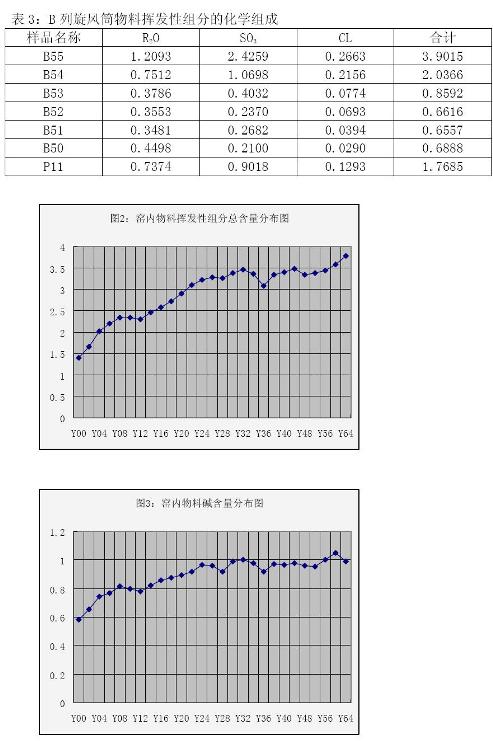

在预分解窑系统中,挥发性组分(氯、碱、硫等)的循环和富聚分为内循环和外循环两个过程,内循环是挥发性组分在窑内高温带从生料及燃料中挥发,到达窑系统较低温度区域时,随即冷凝在温度较低的生料上,并随着生料沉集一起进入窑内,形成的一个在预热器和窑之间的循环和富集的过程。而外循环是指凝聚在生料中的挥发性组分,随未被预热器收集的生料一起排出预热器系统,这部分粉尘在收尘器被收集重新入窑,这个循环是在窑外单独进行的,故称之为外循环[1]。这两个循环的起源是挥发性组分在窑内高温带挥发,最后由窑尾收尘器将含有挥发性组分的粉尘收集。为了系统地分析挥发性组分在窑系统的分布情况,本文将按窑内高温带(窑口)为起点,窑尾布袋收尘器为终点的顺序对各组物料进行分析。实验结果如表1、表2、表3。曲线分布图见图2~图13。所有检测数据均为质量百分数。

3.1 窑内物料挥发性组分的分布情况分析

1)、从图2可以看到:越接近窑口,挥发性组分(氯碱硫)含量越少,说明这三种组分在高温下易于气化和挥发,较难固溶于熟料矿物中。

2)、从图3和图4可以看到:从窑口至窑内32米,碱含量和硫含量整体上呈增加的趋势,窑口处碱硫含量为1.3866%,32米处的碱硫含量为3.3515%,两者差值约2%。说明随着物料向窑口方向移动,物料温度越来越高,硫和碱的挥发量不断增加。32米至窑尾的物料中碱含量和硫含量趋于稳定,说明此温度区域内碱和硫并未大量挥发。

3)、从图5可以看到:从窑口至12米处,氯离子含量基本相近,从12米至物料入口(窑尾),氯离子含量整体上呈增加的趋势,差值为一个数量级,表明大量的氯化物在这个区域内气化挥发,特别是回转窑的后20米,此区间氯含量的变化斜率最大。而在12米至窑口处,大量的氯已挥发,残留在物料中的氯趋于稳定的较低值。

4)、68米、72米、75米三处的挥发性组分出现异常,这是由于取样时混入窑尾上升烟道处理下来地结皮料造成的。

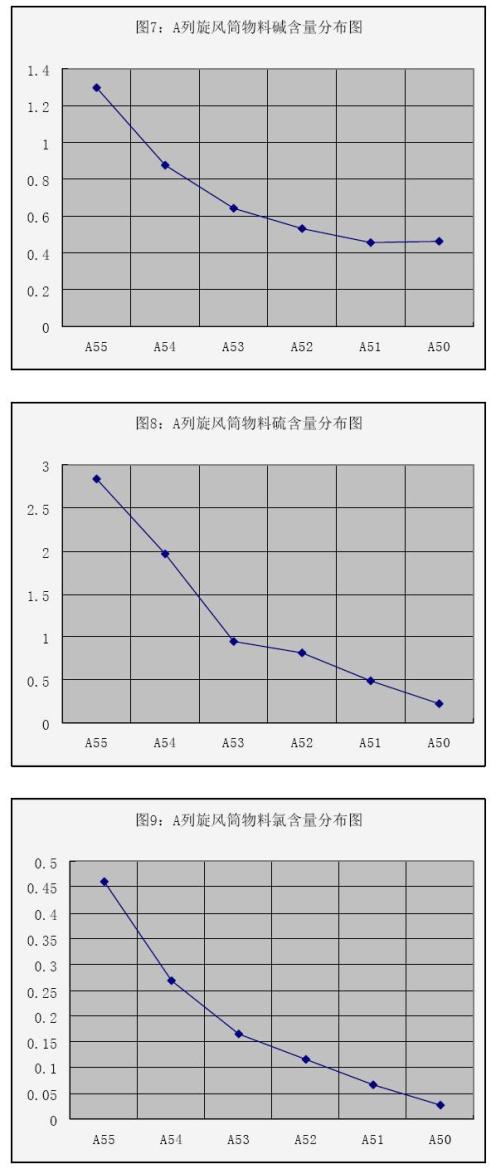

3.2 A列旋风筒物料挥发性组分的分布情况分析

从图6~图9可以看到,A55、A54的挥发性组分含量较高,说明挥发性组分的冷凝和富聚主要出现在A55和A54。A55和A54两个旋风筒与窑内高温带之间的区域组成了窑系统的内循环。A53、A52、A51的挥发性组分较A55和A54的低很多,但较A50的高,说明A53~A51之间的气体中仍含有较多的挥发性组分,物料在被预热的过程中不断地吸收烟气中的挥发性组分。这种吸收现象随着温度的降低而减弱。

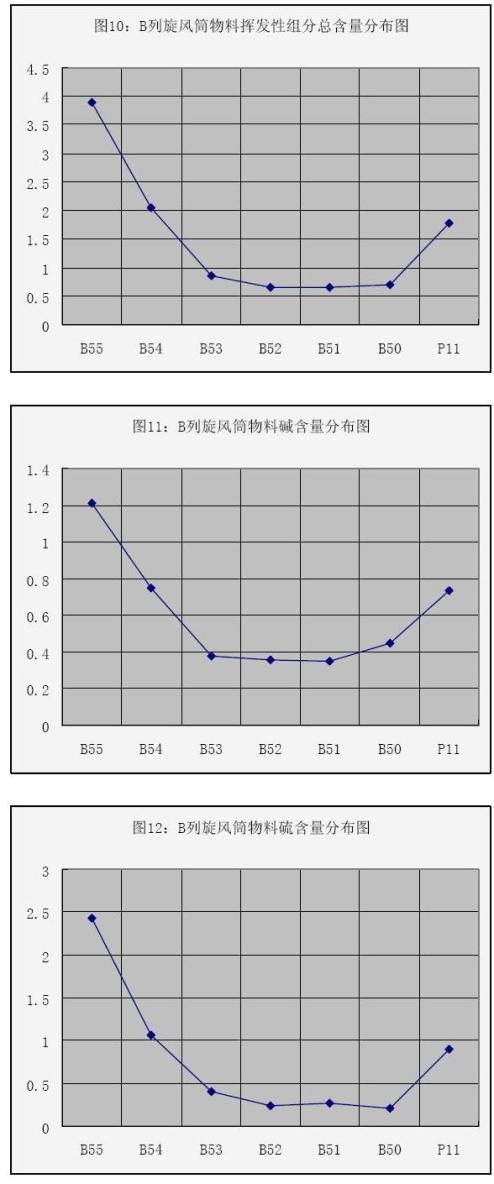

3.3 B列旋风筒物料挥发性组分的分布情况分析

从图10~图13可以看到,与A列一样,B55与B54的挥发性组分含量较高。从组分的分布上看,B列物料的挥发性组分的富聚主要发生在4级筒和5级筒之间,它主要体现在两个方面:①A列物料带入,A列富含挥发性组分的物料经分解炉后进入B55,由于B55旋风筒没有内套筒,分离效果差,物料容易被带入B54,经收集后又进入分解炉,形成了物理循环;②B列自身的原燃料产生,分解炉内煤燃烧时释放放出的挥发性组分在4级筒和5级筒之间被物料大量地吸收,形成了化学富聚。B53~B51的挥发性组分含量与B50相近,说明烟气中的挥发性组分很少,物料对这些组分的吸收不明显。

布袋收尘器P11的回料中所含的挥发性组分较B50高,原因在于这部分细小颗粒比表面积较大,吸附能力较强,它们大量吸附了热气体中的挥发性组分后又未能被旋风筒收集下来,而是随着上升烟气被布袋收尘器收下,因此,回料中的挥发性组分含量也较高。

3.4 讨论

挥发性组分的循环与富聚主要体现在碱、硫、氯三种物质的循环与富聚。

1)、碱的循环与富聚

熟料中含有微量的碱,能降低物料的最低共熔温度,增加液相量,对熟料性能不会造成太大的影响。物料在煅烧过程中,苛性碱、氯化碱首先挥发,碱的碳酸盐和硫酸盐次之,而存在于长石、云母、伊利石中的碱要在较高的温度下才能挥发[2]。这一观点解释了图7中B53~B51的碱含量变化趋势与图11中A53~A51的碱含量变化趋势不一致的原因。分解炉的温度较低,在分解炉内出现挥发的物质主要是苛性碱和氯化碱,及部分的碳酸碱和硫酸碱,而固溶在长石、云母、伊利石等矿物晶格中的碱要在接近烧成带(如Y32)附近才挥发出来。因此,A列烟气中的碱含量较B列高,可提供给A列物料吸收的碱较B列多。挥发的碱除一部分排入大气外,大部分在随烟气运行过程中被冷凝在温度较低的物料上,重新入窑,形成了碱的循环。图3碱含量的变化趋势显示,碱在窑内高温带不断地挥发;图7碱含量的变化趋势又显示,碱在A列5级筒和4级筒被大量吸收,因此,碱的内循环区间为窑内高温带与4级筒之间的区域。从图11可以看出,B55至B53的变化趋势接近一直线,B53至B51基本不变化,这一方面说明碱在5级筒和4级筒间产生物理循环,另一方面说明碱在5级筒与4级筒的被吸收效应几乎相同。Na2O的冷凝率较低,而K2O的冷凝率高达89~97%[2]。珠江水泥有限公司生料中的钾含量较高,为钠含量的几倍,因此,窑系统碱的循环主要体现为钾的循环。

2)、硫的循环与富聚

在一般的水泥生产中,燃料中带入的硫通常比原料中的多,含硫化合物最终都会被氧化成三氧化硫,分布在熟料、窑皮、结皮、烟气和窑灰中。对比图3和图4、图7和图8可以看出,窑列硫的富聚和循环情况与碱基本相似。图12中B55至B53的变化趋势与图11的有点不一样,图12中B55至B54的斜率大于B54至B53的斜率,说明硫在5级筒的被吸收效应比4级筒明显。要解决硫的富聚问题,一方面要从源头上严格控制原燃料中的硫含量,另一方面要设法将硫固溶在熟料的晶格结构中,随熟料退出循环。进入熟料中的硫,对熟料的形成有强化作用。三氧化硫可以降低熟料形成时液相的粘度,增加液相数量,有利于硅酸三钙的形成。

珠江水泥有限公司窑系统上升烟道的结皮主要是由硫引起的,结皮中含硫量特别高,达43%(相关数据将在《挥发性组分在预分解窑系统的分布和富聚(二)》中讨论)。从表3的数据也可以看出,入窑前生料的硫含量(B55)为入预热器前生料的(B50)约11倍,所以,解决硫富聚的问题是珠江水泥有限公司的一大生产难题。目前有不少学者在研究如何将硫固溶在熟料中带出回转窑。水泥生料自身具有一定的固硫能力,水泥生料的固硫行为主要有两种方式[3]:一是水泥生料中富含的SiO2、Al2O3与燃煤固硫过程中的部分CaO、CaSO4在高温下反应生成了耐高温的硫硅酸钙、硫铝酸钙,使固硫产物不再以高温稳定性差的活性硫酸钙的形式存在;二是铁铝酸盐的存在使硅酸盐化合物很容易在高温下产生熔融,并以液态形式相互融合,使硅酸盐矿物有更多机会将硫酸盐的表面包裹,以更好的抑制其高温分解,使得三氧化硫的析出量减少。肖佩林[4]等研究表明:在钙基固硫剂中加入SrCO3后,能形成稳定产物SrSO4,同时能促进稳定矿物3CaO·3Al2O3·CaSO4的生成。程军[5]对Ba化合物作为固硫剂时固硫反应的固硫特性进行了试验研究:Ba化合物的固硫效果明显优于钙化合物,在相同实验条件下,BaCO3的固硫效率几乎是CaCO3的4倍,原因在于BaSO4在1580℃下不会分解,高温稳定性比CaSO4要好得多。因此,若生料中引入含Sr和Ba元素的组分,对减少硫在窑内的挥发和循环是有利的。

3)、氯的循环与富聚

图5氯离子的变化趋势显示,回转窑后20米曲线的斜率变化最大,氯离子在此区间大量挥发;图9氯离子的变化趋势显示,A55至A54的斜率变化最大,氯离子在A列5级筒大量凝聚。这两个图说明氯离子除遵循挥发性组分的循环规律外,还在回转窑后20米至A列5级筒间形成一个小循环。从图13可以看出,B55至B54的斜率比B54至B53的斜率小,说明氯在4级筒的被吸收效应比5级筒明显。

氯离子的大量存在会对水泥的性能产生影响,严重时会导致钢筋锈蚀,影响钢筋混凝土的结构稳定性。然而,在生产中又希望熟料能多带出一些氯离子,减缓氯在窑系统中的循环和富聚。带入氯离子的除生料原料外,还有燃料煤。有资料显示,煤中的氯主要以有机形式存在,在燃烧和热解过程中主要以氯化氢的形式释放。何杰[6]等人曾将兖州的烟煤在900℃下加热45分钟后,发现其中的氯全部释放。窑内的温度高于900℃,虽然物料在窑内停留时间可能少于45分钟,但从理论上分析物料中的氯应当全部释放。然而,从图5氯离子的变化趋势可以看出,出窑熟料中仍含有部分氯,且从12米处到窑口基本上保持稳定。熟料中的氯究竟以何种形式存在于熟料中?是以固溶体的形式固溶于晶体的晶格中,还是以包裹体的形式包含在玻璃相中,或者以别的什么方式存在于熟料中,这些值得我们进一步研究,研究的结果将直接影响到日后的灰渣煅烧。

3. 结论

1)、碱和硫的大量挥发位于窑内窑口至32米处;氯的挥发从物料入窑开始,到窑内12米处基本挥发完毕,其中以回转窑后20米的挥发量最大。

2)、氯的富聚和循环除了遵循挥发性组分的循环规律外,在回转窑后20米至窑列5级筒间还存在一个小循环。

3)、炉列挥发性组分在5级筒和4级筒间的循环主要体现在:①物料自身形成的物理循环;②物料吸附燃煤中的碱硫氯所形成的化学富聚。这三种组分在5级筒和4级筒间的被吸收效应是有所区别的。

4)、造成挥发性组分在窑列3~1级筒的被吸收效应与炉列3~1筒不一致的原因是两者烟气中的挥发性组分含量不同。