一、施工准备

防水混凝土的原材料必须符合质量要求。水泥应为 42.5MPa 以上,一旦有受潮、变质、过期时,不能降格使用。砂、石含泥量高将加大混凝土收缩,降低强度和抗渗性,因此,限制砂子含泥量在 3 %以内,石子含泥量在 1 %以内。配合比要正确,所需材料应一次备足。

要做好基坑降排水及基础垫层的施工,在防水混凝土施工浇筑过程中不允许地下水及地表水流入基坑,造成积水现象。

二、模板与钢筋

防水混凝土工程的模板要求密合不漏浆,坚固不易变形和吸水性小。因此,应采用钢模、木模、木、竹胶合模板等,不得采用砖模或土模等。内外模间不得用螺栓拉杆或铁丝穿透,以免造成引水通路。

防水混凝土工程应尽可能采用变形钢筋,焊接接头。钢筋不能用铁钉或铁丝固定在模板上,而必须用同配合比的细石混凝土或砂浆垫块,确保保护层厚度。严禁用钢筋充当保护层垫块,以防水沿钢筋侵人。

三、搅拌、运输、浇筑和振捣

为了保证混凝土的均匀性,防水混凝土的搅拌时间应比普通混凝土略长,特别是引气剂防水混凝土,要求搅拌时间为 2 ~ 3min ,当采用强制式搅拌机时不少于 2min ,混凝土应及时测定和易性,引气剂混凝土必须抽查混凝土拌合物含气量,使其严格控制在 3 %~ 5 %范围内。

防水混凝土在运输过程中不能漏浆和离析,当有离析泌水现象时,应在入模前予以二次搅拌。高温季节施工,要注意坍落度损失,可加缓凝型减水剂或者预估坍落度损失,在搅拌时适当调整配合比。

浇筑防水混凝土前,除按常规检查钢筋、模板外,尤其注意模板内不能有积水、泥土、木屑、铁丝等杂物。木模应用水充分湿润,钢模要随时清理模板内表面的水泥浆,最好涂刷脱模剂,以保证混凝土脱模后有光滑的表面,浇筑混凝土的入模自落高度,若超过 1.5 m 时助工具将混凝土送人,以免造成“石窝”现象。在混凝土底板与立墙交角处及施工缝接碴处,应采用预铺 5 ~ 1 0 ㎝ 厚水泥砂浆或细石防水混凝土的做法。混凝土浇筑层若用插入式振捣器振捣时,厚度为 30~ 40 cm ;若用平板式振动器振捣时,厚度不超过 20 cm 。分层浇筑间歇时间不超过 2 h ,气温 3 0 ℃ 时不超过 1h 。

为了保证防水混凝土的抗渗性,必须采用机械振捣,不得漏振、欠振。对于引气剂防水混凝土及减水剂防水混凝土,可采用高频振动器排除大气泡,这对于保证混凝土的抗渗性将更有利。振捣必须保证充分返浆并不得离析。

四、施工缝的处理

施工缝是防水工程的薄弱环节之一,最好不留或少留。但在混凝土浇筑受设备或支模条件限制不能连续施工时,可允许在预定部位留设施工缝。施工缝不能留在剪力与弯矩最大处,或底板与侧壁交接处,而留在底板以上 20 cm 处的墙身上。

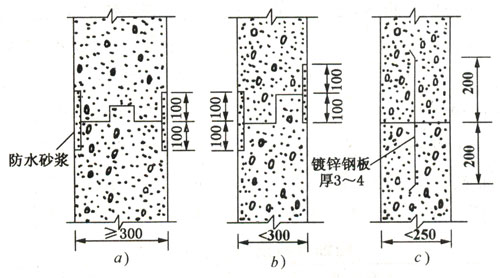

防水混凝土工程现用施工缝有平缝、企口缝和竖插钢板止水法等几种形式,如图 1 所示。

|

|

图 1 防水混凝土施工缝做法 |

平缝施工缝的处理方法:当先浇混凝土终凝以后,用钢丝刷将表面砂浆刷毛,露出石子.然后在凹凸不平的混凝土上铺一层厚 2 cm 左右的水泥砂浆 ( 与混凝土强度等级相同或:高一级 ) ,随即浇筑上层混凝土。

企口施工缝的处理方法:将接缝表面凿毛,并在表面铺一层 1.0 ~ 1.5 cm 的砂浆,再浇筑上层混凝土。

钢板止水法施工缝处理方法:将厚为 2 ~ 4 ㎜ 、宽 40 0 ㎜ 的钢板止水片安装在先浇的混凝土中,埋入一半深,待混凝土表面凿毛并铺上薄层水泥砂浆后,再浇筑上部混凝土。

五、养护与拆模

早期失水对混凝土抗渗性能影响显著,因此当混凝土进入终凝后应开始浇水养护,养护时间不少于 14 天。拆模时,防水混凝土结构表面的温度与周围气温的温差不得超过 15"C ,以防混凝土表面出现裂缝。拆模后应及时回填土。

防水混凝土的冬期施工,宜采用暖棚法,并应符合国家标准《混凝土结构工程施工及验收规范》 (GB50204 — 92) 第七章冬期施工的有关规定。

防水混凝土不宜采用电热法养妒。若采用蒸汽养护时,不宜直接向混凝土喷射蒸汽,应保持混凝土有一定的温度,防止混凝土早期脱水,并应采用措施排除冷凝水和防止结冰。蒸汽养护应按下列规定控制升温和降温速度。

升温速度:对表面系数小于 6 的结构,不宜超过 6 ℃ /h ;对表面系数为 6 和大于 6 的结构,不宜超过 8 ℃ /h ;恒温温度不得高于 50 ℃ 。

降温温度不得超过 5 ℃ /h 。

若采用蓄热法,应经过热工计算,当利用水泥水化热不能满足要求时,则应对砂、石、水采取加热措施,要严格按有关规定进行,否则不易保证质量。