摘要 在水泥生产过程中,由于燃料的燃烧和原料的分解造成的CO2排放是相当严重的,为了实现水泥的清洁生产,必须采取有效的措施来减少CO2的排放。本文以水泥化学和水泥窑系统热工理论为基础,结合我国水泥生产工艺等方面的实际情况,分析了水泥生产过程CO2的减排潜力,为水泥生产节能减排提供依据。

关键词 直接排放 间接排放 减排途径 减排潜力

在我国,电力、钢铁、石油、化工和建材是能源和污染物排放最多的工业部门,而在建材产业中,由于水泥生产所造成的CO2排放就占全国CO2排放总量的18%~22%,所以分析水泥生产过程的减排潜力,从而采取有效的措施,实现水泥生产的节能减排,是当今水泥企业发展的重中之重。本文在对水泥生产过程CO2排放情况进行全面分析的基础上,讨论了相应的排放系数,然后结合我国水泥生产工艺及装备水平、原燃料种类及消耗的实际情况,对水泥生产过程中CO2减排潜力及其技术途径进行了分析和讨论。

1 水泥生产过程CO2排放分析

水泥生产过程中,CO2的排放可分为直接排放和间接排放两种情况,我们将直接排放的考虑范围规定为本水泥厂原料锻烧分解和水泥窑燃料燃烧所造成的排放。间接排放的考虑范围规定为由其他工厂和实体拥有和控制的排放。

1.1 CO2直接排放分析

1.1.1 原料中的碳酸盐分解

(1)CaCO3分解产生的CO2排放

根据国内的平均水平,普通硅酸盐熟料中CaO的含量为65%,由公式CaCO3=CaO+CO2可知,每生成1份的CaO,就会同时生成0.7857份的CO2,所以生产1t水泥熟料,由碳酸钙分解产生的CO2为:1t×65%×0.7857=0.5107t

(2)MgCO3分解产生的CO2排放

根据国内的平均水平,普通硅酸盐熟料中MgO的含量为1.5%,由公式MgCO3=MgO+CO2可知,每生成1份的MgO,就会同时生成1.1份的CO2,所以生产1t水泥熟料,由碳酸镁分解产生的CO2为:1t×1.5%×1.1=0.0165t。

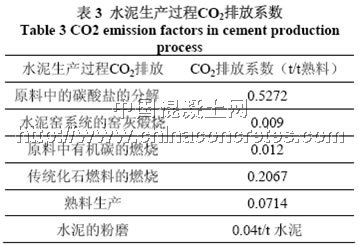

因此水泥生产过程中,由碳酸钙和碳酸镁分解产生的CO2排放总量为:0.5107t+0.0165t=0.5272t。

1.1.2水泥窑系统的窑灰煅烧

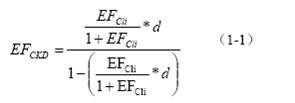

水泥窑系统的窑灰主要是从窑尾收尘器和增湿塔收集的物料,现在国内主要的利用途径是直接添加到水泥中或作为生料再次入窑煅烧。但是在计算窑灰的CO2排放情况时,应以窑灰的总量为准,与它的利用途径无关。计算公式[6]如下:

其中 EFCKD ――部分煅烧水泥窑粉尘(t CO2/t 水泥窑粉尘)的排放因子 EFCli ――工厂级熟料排放因子(t CO2/t 熟料) d ――水泥窑粉尘煅烧速率

我们按经验值d=0.1代入式1-1中,得EFCKD=0.0362。

在回转窑生产系统中,窑灰量一般占水泥熟料量的25%(20%~30%),所以生产1t熟料,由窑灰煅烧所产生CO2为:1t×25%×0.0362=0.009t

1.1.3 原料中有机碳的燃烧

用于熟料生产的原料中通常都含有一小部分有机碳,经由高温处理时,有机碳会转化为CO2。

原料的总有机碳含量根据地点和使用材料的种类可能有巨大变化,但是基本保持在0.1 ~0.3%(干重)之间,我们取0.2%,按国内平均水平,生熟料折合比为1.65,则生产1t水泥熟料,由原料中有机碳产生的CO2排放量为:1t×1.65×0.2%×3.67=0.012t。

1.1.4水泥窑燃料燃烧产生的CO2

水泥窑燃料以煤为主,其CO2排放计算公式如下:

E=3.67Fqka (1-2)

其中 E——CO2的排放量(kg)

F——燃料的消耗量(kg)

Q——燃料发热量(MJ/ kg)

k——燃料的碳排放系数

a——燃料的碳氧化率

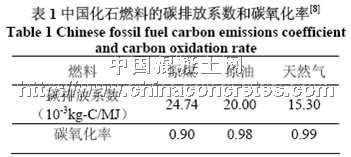

由式1-2和表1中原煤的数据,我们可以计算出,生产1t水泥熟料,煤燃烧的CO2排放量为:E=0.2067t

1.2 CO2间接排放分析

1.2.1熟料生产电耗产生的CO2排放

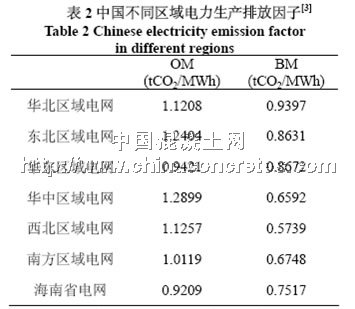

熟料生产电耗产生的CO2排放系数由下表可得。

注:表2中,OM是指电量边际排放因子,BM是指容量边际排放因子,电网的电力排放因子是两者的加权平均值,即EF=ω×OM+×BM,ω=0.5,由此得出华北区域电力排放系数为1.0302 如果按2006年国内新型干法水泥熟料电耗平均水平69.34KW·h计算[7],则华北区域的吨熟料电力排放系数为1.0302×0.06934=0.0714t/t熟料[2]。

1.2.2 水泥粉磨产生的CO2排放

水泥生产中,水泥粉磨电耗约占水泥生产总电耗的40%,根据2006年我国水泥生产的平均电耗98.31 Kw·h/t水泥计算,水泥粉磨产生的CO2排放量为:1t×0.09831×40%×1.0302=0.04t。

1.3 水泥生产过程CO2排放综合比较分析

从上表中我们可以看出,水泥生产过程CO2排放仍然以原料分解、燃料燃烧和电力消耗为主排放源,三者的总排放量约占水泥生产排放量的75%,所以在下面的分析中,我们将重点考虑这三方面因素,对水泥生产CO2减排潜力进行分析。

2 水泥生产过程CO2减排潜力分析

2.1使用替代燃料

水泥窑可使用的二次燃料主要有包括轮胎、塑料,聚合织物、橡胶、废木材、动物骨骼等。

由于水泥窑系统是一个敏感的热工系统,对替代燃料的热值要求在4000Kca1/kg(干基)以上[11],所以我们就以热值为4000Kcal/kg的废木材为替代燃料,替代比例为10%,生产1t熟料时的减排量进行计算[1],公式如下:

AFER=HCFF×10%×HIFF×EFFF-QAF×HVAF×EFAF (2-1)

其中 HCFF――指煤的使用量

QAF――替代燃料的使用量

HVAF――替代燃料的热值 HIFF――煤的热值

EFAF――替代燃料的CO2排放系数

EF FF――煤的CO2排放系数

代入数值后得AFER=4.081kg/t熟料,对于一个日产2500t/d的生产线,如果使用该技术,可产生的减排量约为10203kg。

2.2 使用替代原料

目前可用的替代原料主要是电石渣[13],其主要化学成分为Ca(OH)2,用其作原料不会产生CO2,1t无水电石渣含0.54吨CaO,根据公式CaCO3=CaO+CO2可知,每生成1份的CaO,就会同时生成0.7857份的CO2,所以使用1t无水电石渣,可减排0.424t的CO2。但是根据国内的情况,电石渣可用量非常少,远远不能满足水泥生产的需要。

2.3 添加混合材,减少熟料用量

国内生产1t普通硅酸盐水泥,熟料的掺入量约为75%,如果用矿渣替代40%的熟料计算,可减少熟料生产中0.16t CO2排放量。

2.4 水泥窑余热回收利用

在水泥生产过程中,由窑尾预热器和窑头篦冷机排出的废气余热约占水泥熟料烧成热耗的33%,这些废气余热经回收后可以用于烘干原燃料,从而减少了烘干物料所用的煤,间接的减少了CO2的排放,也可以利用回收的余热发电,将这些电能用于企业生产,减少向电网外购电量,换言之就是减少燃煤发电厂的煤的用量,从而减少了CO2排放量。

(1)余热发电技术

现在国内余热发电吨熟料发电能力约为30KW·h[9],根据上一节中确定的电网排放因子计算,生产1t水泥熟料,其减排能力可达31kg。

(2)利用余热烘干原燃料

按原燃料的自然水分为18%,生产1t熟料需烘干0.5t左右原燃料计算,烘干用煤约为0.02t。利用余热烘干原燃料可省去烘干用燃料煤,则生产每吨水泥熟料可省去烘干用煤0.02t,相当于减少41kg的CO2排放。

2.5 改进粉磨设备,降低粉磨电耗

在水泥生产中,每生产1t水泥,粉磨电耗要占水泥生产总电耗的60%~70%,如果通过采用新型辊式磨及辊压机终粉磨制备生料技术和辊压机—钢球磨或辊式磨—钢球磨等半终粉磨系统制备水泥技术,来代替管式钢球磨机粉磨技术的使用[10],可使水泥综合电耗降低40%。

根据2006年我国水泥生产综合电耗98.31 Kw·h/t水泥计算,生产1t水泥,该技术可使水泥综合电耗降低39.324kWh/t,可间接减少约41kg的CO2排放。

3 结论

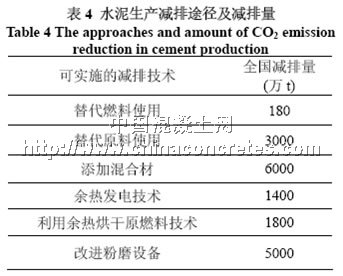

从上面的分析中可以看出,当我们以2006年全国水泥产量12.4亿t,新型干法水泥产量6.24亿t,熟料产量4.5亿t进行计算时,各种减排途径的减排效果如表4所示。

根据表4和上一节的分析,我们得出如下结论:(1)粉磨设备的改进和混合材的使用,减排CO2的效果最大,其次是余热发电和余热烘干原燃料技术,最后是替代燃料。(2)使用替代原料虽然在理论上具有较大的减排效果,但因可使用的替代原料有限,技术的发展也受到限制。(3)国际上已颁布了适合水泥行业的CDM方法学,如果能根据方法学的要求,将某些技术申请CDM项目,不但可以减排CO2,而且减排额还可以在国际上出售,获得额外的减排收益。

参考文献

1 UNFCCC. Reversion to the approved baseline methodology ACM0003 “Emissions reduction through partial substitution of fossil fuels with alternative fuels in cement manufacture” , 2006

2 UNFCCC.Approved consolidated baseline methodology ACM0004 “Consolidated baseline methodology for waste gas and/or heat and/or pressure for power generation”, 2006

3 国家发展和改革委员会气候变化对策协调小组办公室. 关于确定中国区域电网基准线排放因子的说明,中国清洁发展机制网,2006

4 何宏涛. 水泥企业实施清洁发展机制项目的技术方法及案例研究(硕士学位论文),合肥工业大学,2007

5 世界可持续发展理事会. 水泥行业二氧化碳排放统计与报告标准,2005

6 谈水泥企业综合节电. 中国数字水泥网,2007

7 狄向华.资源与材料生命周期分析中若干基础问题的研究(工学博士学位论文),北京工业大学,2005

8李宇鑫.水泥工业纯低温余热发电的现状与展望.锅炉制造,2007,14(1):34

9 李宪章. 水泥工业磨机技术升级成果剖析. 辽宁建材,2007,14(8):23

10 席耀忠. 废弃燃料在水泥工业中的应用. 水泥技术,2002,5(5):20

11 闫海,李先春. 水泥窑余热资源的回收与利用. 矿业工程,2004,2(5):49

12 丁奇生,施存有等. 电石渣配料生产水泥熟料新工艺的开发与应用. 硅酸盐通报,2005,14(4):100