摘要:主要研究了氧化镁对使用铅锌尾矿制备的中热水泥浆体收缩的补偿作用。结果表明,控制氧化镁的掺量和养护温度,氧化镁对所制备的水泥浆体的收缩有较好的补偿作用,并且水泥的强度不受影响。

关键词:氧化镁,膨胀,强度

中图分类号: TQ172.7 文献标识码:A

0 前言

中热水泥主要适用于要求水化热较低的水利工程及大体积混凝土工程。在水利工程中,混凝土的往往常达百万立方米,因而对混凝土的低升温性、防止开裂和高的耐久性有很高的要求。中热水泥和低热水泥仅仅部分减轻了大坝混凝土绝热升温的问题,而对于混凝土降温过程收缩无补偿作用。因此制备具有膨胀性能的中热水泥具有十分重要的意义。

铅锌尾矿是铅锌矿厂采用浮选法选矿后排出的粉状或细沙状废渣,具有一定的可塑性,含有CaO、SiO2、Fe2O3、Al2O3以及少量MgO。由于铅锌尾矿的组成类似于水泥生料,因此可代部分石灰石、粘土和铁粉来生产水泥熟料,将铅锌尾矿配入生料,代替部分粘土和铁粉,并作为矿化剂使用,可获得良好的社会经济效应。

我国铅锌尾矿及其冶炼厂分布很广,废渣排放量也很大,需占用大量农田作为堆放场地,其中的有害溶出物还会污染水源。因此把废渣作为水泥生产的原、燃料,是节约资源、能源的主要方向。研究氧化镁对中热水泥强度和膨胀性能的影响,对废渣的利用和制备高性能的中热微膨胀水泥具有重要意义。

1 实验

1.1原材料

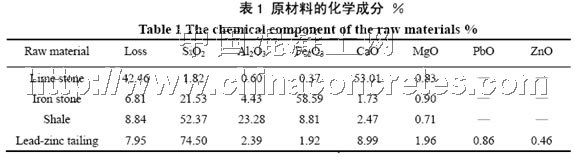

本实验采用的石灰石、页岩、铅锌尾矿、铁矿石来自陕西秀山水泥有限公司,粉煤灰来自华能南京电厂。氧化镁为纯化学试剂。试验中采用的石灰石、页岩、铅锌尾矿、铁矿石、粉煤灰以及粘土的化学组成见表1。

1.2 试验方法

根据国家标准GB200-2003对C3S、C3A、f-CaO、MgO及碱含量的要求以及各原料及煤的工业分析,确定高铁、低铝、高饱和比的配料方案。将率值定为:KH=0.94;SM=2.2±0.1;IM=0.96。空白样编号为M0。在空白样中分别掺入1%,3%,5%的氧化镁,分别编号为:M1、M2、M3。

将各种原料粉磨至过0.08mm方孔筛,筛余小于10%,按照原料配比表,准确称量各原料并充分混合。然后取适量的生料粉末,加入20%的蒸馏水,以一定压力压制成大小为60 ×60 ×20mm,质量约为150±10g的试块。在110℃烘箱中烘干,置于事先升温至900℃的硅钼棒高温炉中保温30min,再升温至1450℃,保温30min后取出,在空气中急冷至室温。破碎研磨至比表面积为250m2/kg,然后装入自封袋中并至于干燥器内保存,备用。用甘油-乙醇法测量其中f-CaO的含量。

将四种配料方案所烧成的熟料掺加4%的石膏,制备成中热硅酸盐水泥。

根据中华人民共和国国家标准GB2022-80水泥水化热试验方法(直接法),测量三天与七天的水化热。

使用20×20×20mm六块试模成型。测试试样的净浆强度。水灰比0.35。置于20±3℃的水汽室中24h后脱模,然后置于20±2℃水浴中,养护规定龄期后取出测试试样强度。

使用10×10×40mm三联试模成型,两端装有不锈钢钉头,每组六条。水灰比0.35。置于20±3℃的水汽室中24h后脱模,然后置于20±2℃以及80±2℃水浴中,养护规定龄期后取出测试试样的膨胀率。

在NYL-600型压力试验机上测定抗压强度,在DKZ-5000型电动抗折试验机上测定抗折强度。

用日本理学D/max-RB型X射线衍射(XRD)仪测定试样的物相成分(工作条件:CuKa,管电压40kV,管电流100mA)。

用日本电子公司生产的JSM-5900型的扫描电镜对选择试样的形貌进行观察。

2 试验结果分析

2.1 熟料的游离氧化钙测试结果及XRD分析

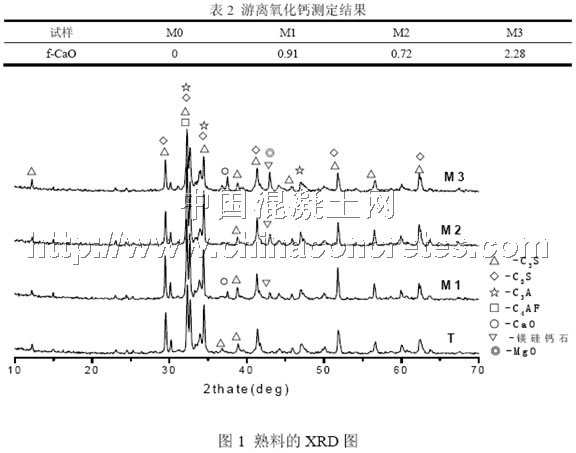

游离氧化钙的测试结果表明氧化镁对熟料的烧成具有一定影响。在反应中,Mg2+可以置换出C3S晶格中的Ca2+,使Ca2+逸出,促进C2S的反应,生成更多的C3S[1]。图1显示,熟料M1、M2、M3中,由于Mg2+的取代置换均有镁硅钙石生成。但有时候比如当掺加的氧化镁增多时,Mg2+取代出Ca2+与C2S不反应,则游离氧化钙增多。所以M3中的游离氧化钙含量较高,XRD图中可明显看到游离氧化钙的峰。

2.2 强度与水化热

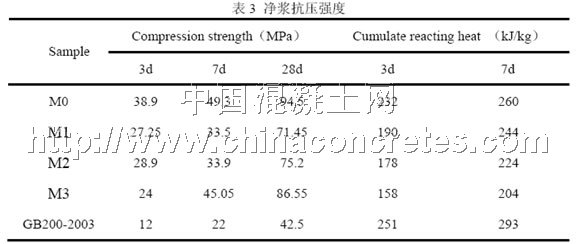

如表3,各试样3天以及7天的放热量都符合中热42.5水泥的国家标准。掺加氧化镁的试样在3天时的水化热比空白样M0低,并且随着氧化镁掺量的增加,水化热呈减少趋势,但7点的水化热基本一致。由此可分析出,由于镁离子的取代作用生成了一定量不具有活性的钙硅镁石。所以水化速度减慢,并且水化程度减弱。

水化后各试样的抗压强度经过28d的水浴养护后,强度提高较快,并且强度高于国标GB200-2003对中热42.5水泥的强度要求。M1、M2、M3三个样品之间,由于氧化镁的增多,取代更多的Ca2+与C2S反应生成了更多的C3S,所以,M3的强度最高。

2.3 膨胀度

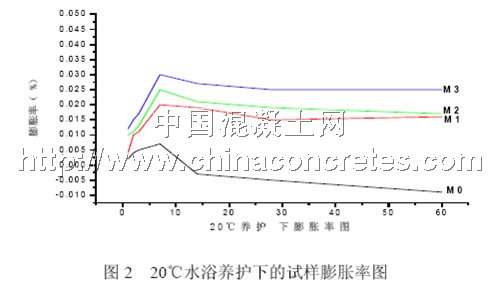

如图2所示,空白样M0在20℃水中水化时浆体呈持续收缩特征,到28天后有所减缓。水泥硬化过程中浆体的收缩时引起水泥基材料(混凝土)开裂的主要原因[2]。氧化镁的掺入可以很好地补偿水泥浆体的收缩。如图,开始水化后,先是表现为微膨胀,到7天时膨胀率达到最大。试样M1、M2、M3的膨胀率分别达到:0.02%、0.025%和0.03%。7天之后净浆试件开始收缩。14天之后其收缩趋势与未掺加氧化镁的空白样净浆试件相似,但收缩率小的多。

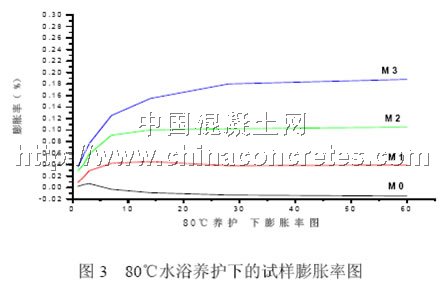

图3是各试样在80℃水里养护后的膨胀率曲线。由于养护温度的提高,水化反应加速。试样MO在7天后就表现为持续收缩。而掺加了氧化镁的试样则表现为持续膨胀,并且膨胀率比20℃养护时有所增加。理论上讲,这是由于氧化镁水化生成Mg(OH)2(水镁石)导致。该反应属于典型的原地固相反应。通过产物层的扩散而达到反应界面的,其膨胀作用源于水镁石的结晶生长压[3]。整个水化过程分为4部:(1)水分子在MgO表面的物理吸附和化学吸附;(2)Mg2+和OH-离子在吸附水分子层的扩散;(3)Mg(OH)2晶体的成核;(4)Mg(OH)2晶体的生长。因此膨胀机理为:Mg(OH)2晶体很小的时候,浆体的膨胀力主要来自吸水肿胀的肿胀力,随着晶体的长大,转为结晶压起主导作用。提高养护温度,氧化镁转化成水镁石的速度加快[4]。

2.4 水化后XRD

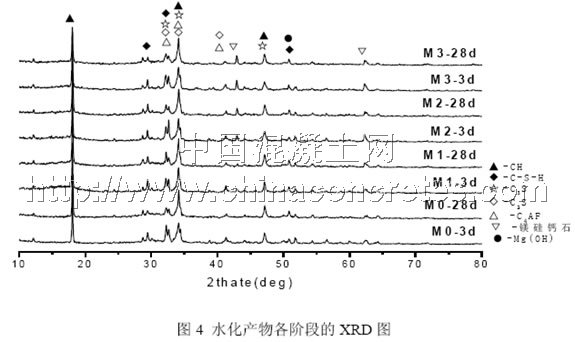

随着龄期的增长,水泥组成矿物C3S、C2S、C3A和C4AF减少得比较明显,水化产物C-S-H和CH的含量随龄期的延长增加明显。在掺加氧化镁的试样M1、M2、M3中,含有少量未水化的MgO以及不具反应活性的镁硅钙石。

2.5 水化产物的SEM

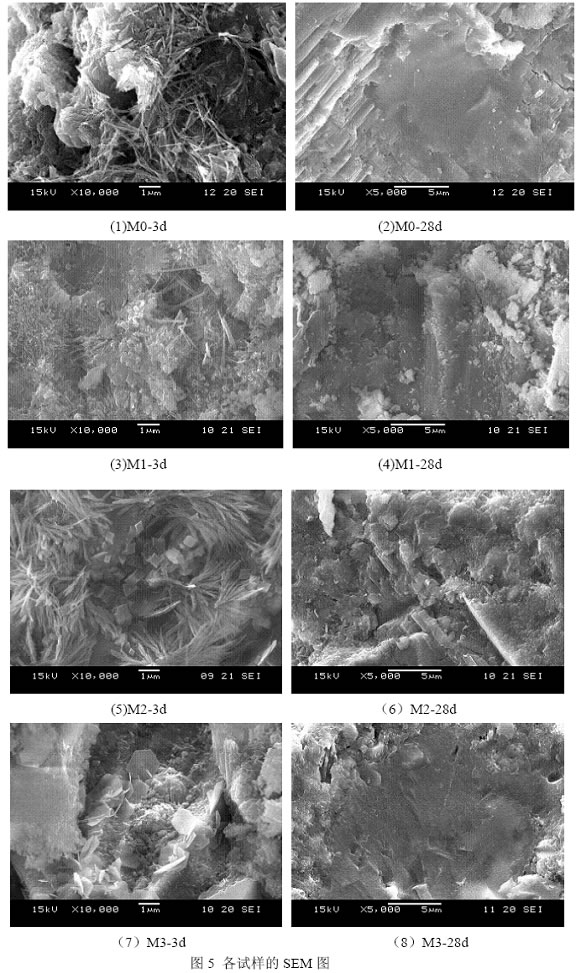

比较图5中的图(1)、(3)、(5)、(7),可发现随着水化的增加,各试样都生成了大量的C-S-H凝胶以及针状的钙矾石。随着氧化镁掺量的增加,3天的水化样中出现了未水化的片状氧化镁。由此可见,氧化镁掺加的量有一个极限,并不是掺加得越多越好。当掺加到5%时,就已经不参与反应。固氧化镁掺加3%即可。比较图5中的图(1)和(2),(3)和(4),(5)和(6),(7)和(8),随着水化时间的推移,C-S-H凝胶由于继续水化而粘结在一起,填充了空隙,Ca(OH)2晶体,钙矾石基本不见,被其他水化产物包裹,水泥石结构更致密。反应为28点强度比3天强度大大提高。随着水化的推移,在28天的产物中,片状氧化镁基本不见,被其他水化产物包裹其中。因此,只要将水泥中的MgO含量控制在适当的范围,就可以利用它水化产生延缓性来补偿混凝土的收缩,提高混凝土的耐久性[5]。

3 结论

(1)MgO对铅锌尾矿配料生产的中热水泥的收缩具有一定补偿作用。

(2)在80℃水浴养护下,MgO的膨胀作用比20℃时更加明显,并且具有持续膨胀现象。

(3)氧化镁的掺量需适量。根据游离氧化钙的测定结果以及膨胀率和扫描电镜分析,掺加5%MgO,游离氧化钙测试结果超标,并且电镜结果显示有较多氧化镁残留。固掺加3%即可。

(4)由于镁离子在烧成过程中的促进烧成作用,所以随着氧化镁含量的增加,水泥的强度提高。但考虑到游离氧化钙的测试结果,氧化镁掺加量不宜超过3%.

参考文献

1 冯云.浅谈氧化镁对水泥熟料质量的影响.水泥工程.2006.(2):28-31.

2 徐玲玲,邓敏,赵霞.新型镁质膨胀材料对水泥浆体收缩的补偿.建筑材料学报.2005.(2):67-70

3 姚晓.油井水泥膨胀剂研究(Ⅱ).钻井液与完井液.2004.(9):43-48.

4 楼宗汉,叶青,陈胡星等.水泥熟料中氧化镁的水化和膨胀性能.硅酸盐学报.1998.(4):430-436.

5 徐合林.侯益宏.微膨胀型中热硅酸盐水泥生产与控制.水泥.2003.(3):8-10.