摘 要:通过一系列试验系统研究了石灰的掺入对水泥砂浆凝结时间和强度的影响。试验采用石灰的掺加方式为无石灰掺入、饱和石灰水掺入、用饱和石灰水浸过的砂子经烘干后掺入及以1.0%、2.0%、3.0%、4.0%不同掺量的石灰直接掺入等来进行的对比试验。结果表明,水泥的凝结时间随掺加方式和掺量的不同而不同,普通硅酸盐水泥凝结时间按纯水、饱和石灰水、石灰直接掺入(量逐渐增加)的顺序而延长;石灰的掺量在一定的范围内对水泥砂浆强度有利,过多会影响强度的发展。其中,掺量为2%的石灰对水泥砂浆强度最大。

关键词:石灰;掺加方式;水泥砂浆;凝结时间;强度

中图分类号:TU528.01 文献标志码:A

随着近几年来,我国建筑事业的蓬勃发展,每年拆除建筑物所产生的废弃混凝土数量巨大。而这些废弃混凝土传统的处理方法是堆积或掩埋,这不仅需要较高的运输费用,还要占用大量良田,造成环境污染,资源浪费等。因此,在当前国家提出的可持续发展战略,建设节约型社会的前提下,我们一定要加大对资源的循环利用。对建筑行业而言,废弃混凝土的可再生研究无疑是最重要的。然而,在研究可再生混凝土的应用时,发现配制相同强度等级的混凝土其强度比普通混凝土要低一些。以往人们把该原因归结为:一方面是由废弃混凝土破碎而作为可再生混凝土的骨料吸水率过大,在拌制可再生混凝土时,要达到与普通混凝土相同流动度时,需用水量较大,使混凝土结构中孔隙增多,致使强度降低;另一方面是由废弃混凝土破碎而作为再生混凝土的骨料使用时,该骨料表面裂缝较多,导致可再生混凝土的抗渗、抗冻等耐久性下降,从而最终影响其强度,使强度降低。但人们往往不考虑由废弃混凝土作为骨料代替可再生混凝土中砂石时,会不可避免的带入Ca(OH)2这一因素,致使可再生混凝土处于Ca(OH)2 的环境中。由于水泥砂浆可看作是没有粗骨料的混凝土,因此其与含有粗骨料的混凝土结构相似。为方便研究,将可再生混凝土粗骨料中的Ca(OH)2抽出,以不同的方式掺加到水泥砂浆中,以砂浆的界面过渡区来模拟可再生混凝土的界面过渡区,对其进行分析看Ca(OH)2的引入是否会对可再生混凝土的凝结时间和强度产生影响。为此本文开展了石灰以不同方式和掺量加入到水泥砂浆后对其凝结时间和强度的影响研究。

1 试验原材料与试验方法

1.1 试验原材料

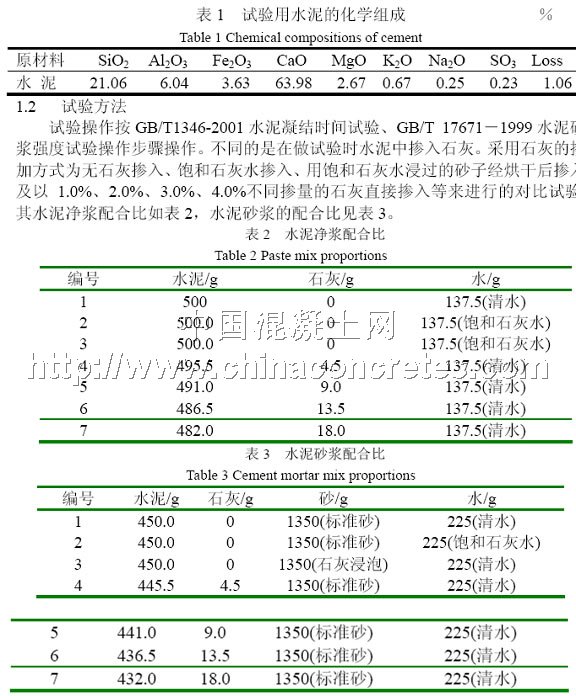

水泥:河北鹿泉市曲寨水泥有限公司生产的P·O32.5级水泥,其化学组成见表1。

砂:中国标准砂

熟石灰:分析级纯氢氧化钙(简称CH)

饱和石灰水:熟石灰溶于清水,澄清后即得饱和石灰水。

将砂泡在饱和石灰水中7天,捞出后放入烘箱中烘干,密封储存以备用。

注:1-采用清水;2-采用饱和石灰水;3-采用饱和石灰水浸泡过的砂;4-石灰掺量1.0%;5-石灰掺量2.0%;6-石灰掺量3.0%;7-石灰掺量4.0%

2 试验结果与分析

2.1 石灰对水泥凝结时间的影响

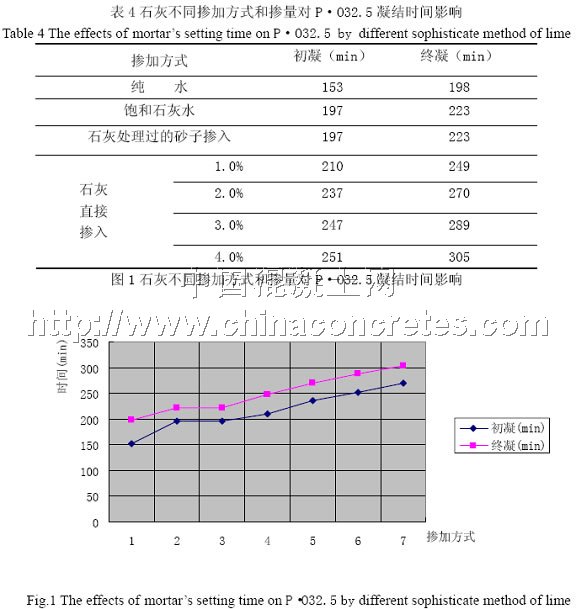

图1,表4是石灰不同的掺加方式和掺量对P·O32.5凝结时间影响的试验结果。

注: 1-清水 ; 2-饱和石灰水; 3-石灰处理过的砂子;4-石灰掺量1.0%; 5-石灰掺量2.0%; 6-石灰掺量3.0%; 7-石灰掺量4.0%

结果表明:石灰的不同掺加方式对普通硅酸盐水泥而言,凝结时间随石灰掺量的增加而延长。其影响原因为:当水泥水化时生成CH,同时随着石灰掺量的增加,使水泥浆中CH数量增至饱和,最终成为过饱和溶液,从而影响水泥熟料中占主要地位的C3S的水化,使其水化减慢,放热速率减慢,使水泥水化的诱导期时间增加,从而使水泥的凝结时间延长。

2.2 石灰对水泥凝结时间的影响机理

掺加石灰的水泥凝结时间延长是因为:根据泰卓斯(Tadros)等人的延迟成核假说[1],当水泥中C3S与水接触后,在C3S表面有晶格缺陷的部位即发生水解,使Ca2+和OH-离子进入溶液,而在C3S粒子表面形成一个缺钙的富硅层,接着溶液中的Ca2+被钙表面吸附而形成双电层,并使其表面成正电位。由于在带正电位的C3S粒子与溶液界面区域存在高浓度的Ca2+,因而导致C3S溶解受阻而出现诱导期。在C3S溶解的同时,以各种形式掺入水泥中的Ca(OH)2也随之溶解。此时,溶液中的Ca2+和OH-离子急剧增加,使Ca2+迅速达到饱和,使C3S周围形成的双电子层增厚,正电价位增高,从而使C3S的溶解更为困难。由于双电层所形成的ξ电位使颗粒在液相中保持分散状态。但由于C3S仍在缓慢地水化而使溶液中Ca(OH)2浓度继续增高,当达到一定的过饱和度时,Ca(OH)2析晶,双电层作用减弱或消失,从而促进了C3S的溶解,这时诱导期结束,加速期开始。与此同时,还有C-S-H析晶沉淀。因为硅酸根离子的迁移速度比Ca2+慢,所以C-S-H主要靠近颗粒表面区域析晶,而Ca(OH)2晶体可以在远离颗粒表面或浆体的原充水空间中形成。

在普通硅酸盐水泥中,当水和C3S接触时,Ca2+和[SiO4]4-离子很快就进入溶液,但是当[SiO4]4-离子浓度达到1.7mol/L时即达到最大值,并且溶液中只是暂时的保留这一浓度,当Ca2+离子浓度继续不断增大时,[SiO4]4-的浓度很快下降,并且其下降的速率取决于系统的W/S值,当水泥砂浆中掺有石灰成分时,Ca2+离子浓度在很短的时间内达到饱和,此时,[SiO4]4-的浓度基本上是呈直线下降,Ca2+离子的同位效应必然阻滞C3S的早期水化,使其水化热也降低很多,这样,C3S的溶解会进一步减慢[2]。如下方程式:

2C3S +(6~8)H2O→CSH+3CH

随着氢氧化钙过饱和溶液的结晶析出,其浓度逐渐降低,方程式中反应向右进行。C3S又开始溶解,直至初凝、终凝。所以当普通水泥中含有氢氧化钙存在时,能起到缓凝的作用。

2.3 石灰的不同掺加方式对水泥砂浆强度影响及其机理研究

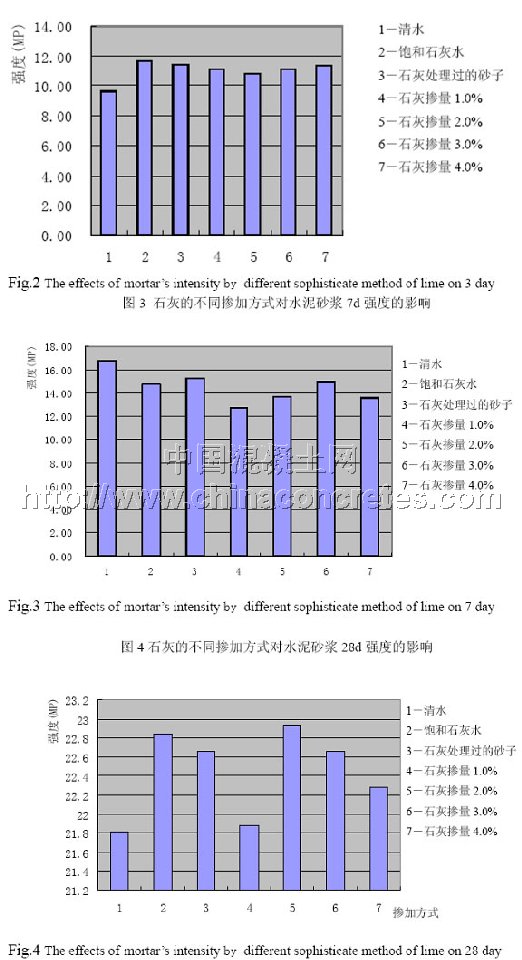

图2~4为石灰不同掺加方式对水泥砂浆3d,7d,28d强度影响的试验结果。

图2石灰的不同掺加方式对水泥砂浆3d强度的影响

结果表明:石灰对水泥砂浆强度影响与石灰的掺加方式和掺量有关。其中,图2表明:不同石灰的掺加方式和掺量对普通硅酸盐水泥3天的抗压强度均有一定的提高作用。这是因为:当水泥溶解入水中以后,各组成成分迅速溶解,在没有掺加石灰的水泥砂浆中,C3A和C3S与水反应放出Ca2+,在水化开始一小时内,液相[SiO4]4-浓度降低, Ca2+离子浓度不断增加,当达到一定的过饱和度时,CH和CSH晶核开始形成,而后反应速率加大,C3S大量形成CH和CSH相,Ca2+离子从过饱和度降到饱和度。水泥浆体开始硬化,强度开始发展,而此时,CH和CSH的晶核还不是很多,Ca2+离子从过饱和度到饱和度所需的时间又较长,因而使水泥浆体强度发展缓慢;而当有石灰掺入时,C3S等的矿物组分在溶解的同时,溶液中液相CH的浓度已经达到饱和,所以刚开始水化时,由于液相中饱和Ca2+的

结果表明:石灰对水泥砂浆强度影响与石灰的掺加方式和掺量有关。其中,图2表明:不同石灰的掺加方式和掺量对普通硅酸盐水泥3天的抗压强度均有一定的提高作用。这是因为:当水泥溶解入水中以后,各组成成分迅速溶解,在没有掺加石灰的水泥砂浆中,C3A和C3S与水反应放出Ca2+,在水化开始一小时内,液相[SiO4]4-浓度降低, Ca2+离子浓度不断增加,当达到一定的过饱和度时,CH和CSH晶核开始形成,而后反应速率加大,C3S大量形成CH和CSH相,Ca2+离子从过饱和度降到饱和度。水泥浆体开始硬化,强度开始发展,而此时,CH和CSH的晶核还不是很多,Ca2+离子从过饱和度到饱和度所需的时间又较长,因而使水泥浆体强度发展缓慢;而当有石灰掺入时,C3S等的矿物组分在溶解的同时,溶液中液相CH的浓度已经达到饱和,所以刚开始水化时,由于液相中饱和Ca2+的

Factories.Cement and Concrete Research[J],1991,21:471~477

作者简介:荣辉(1983-),男,硕士研究生,主要研究高性能混凝土,轻骨料混凝土.通信地址:河北省石家庄市北二环东路17号(050043)联系电话:13931131802