多年来,人类对水泥和混凝土的热爱导致了大量的二氧化碳排放。

上图:英国萨福克郡伊普斯威奇水泥厂。

没有人知道是谁最先做的,或者是什么时候做的。但到了公元前2或3世纪,罗马的工程师们经常把烧灼过的石灰石和火山灰磨碎,制成钙质粉:一种与水混合就会开始变硬的粉末。

他们大量使用这种仍然潮湿的泥浆作为砖石工程的砂浆。但他们也学会了将浮石、鹅卵石或罐子碎片和水一起搅拌的价值:如果比例正确,水泥最终会将它们结合成一种坚固、耐用、岩石状的集合体,名为“Opus caementicium”,或者,在后来的拉丁语动词中衍生出一个词,意思是“结合在一起” —— 混凝土。

罗马人在整个帝国都在使用这种神奇的材料 —— 高架桥、防波堤、竞技场,甚至像万神殿这样的寺庙。万神殿至今仍矗立在罗马市中心,号称拥有世界上最大的无钢筋混凝土圆顶。

两千年后的今天,我们仍在做着同样的事情,为道路、桥梁、高楼大厦和其他现代文明的重要组成部分倾倒数十亿吨的混凝土。事实上,在全球范围内,人类每年要使用大约300亿吨的混凝土,比除了水之外的任何其他材料都要多。随着众多快速发展的国家继续其长达数十年的建设热潮,这个数字只会上升。

不幸的是,我们对混凝土的长期偏爱也加剧了我们的气候问题。如今最常用于粘结混凝土的水泥是一种19世纪的创新,被称为“波特兰水泥/硅酸盐水泥(Portland cement)”。这种水泥是在能源密集型的窑炉中生产的,每生产一吨产品就会产生超过半吨的二氧化碳。将这个数字乘以全球十亿吨的使用量,水泥制造产生的二氧化碳排放量约占全球二氧化碳总排放量的8%。

当然,这与交通运输和能源生产所占的比例相去甚远,两者都远超20%。但随着应对气候变化的紧迫性加强了公众对水泥排放的监督,以及美国和欧洲潜在的政府监管压力,这个问题已经变得不容忽视。位于挪威奥斯陆的 CICERO 国际气候研究中心的高级研究员罗比·安德鲁(Robbie Andrew)说:“现在人们认识到,我们需要在2050年前将全球净排放量减少到零。而混凝土行业不想做坏人,所以他们在寻找解决方案。”

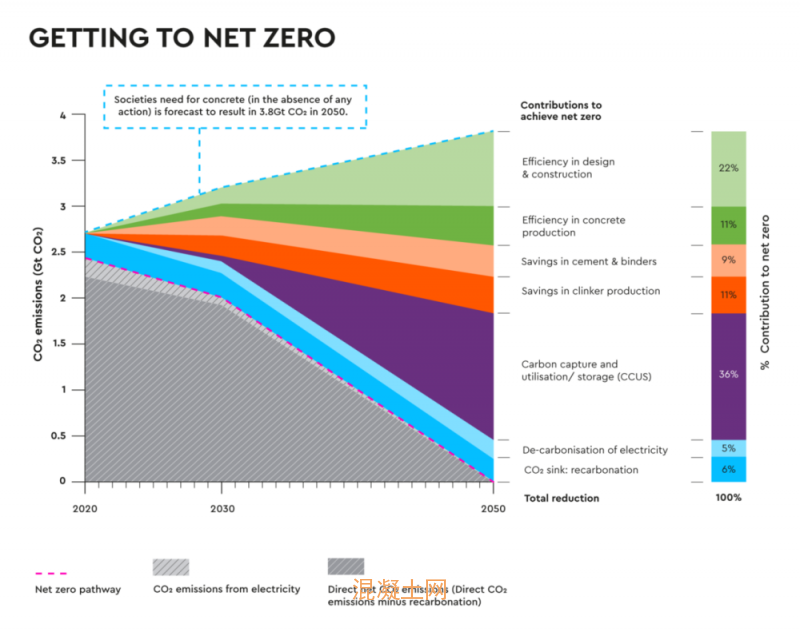

总部位于伦敦的全球水泥与混凝土协会,和总部位于伊利诺斯州的波特兰水泥协会等主要行业组织已经发布了详细的路线图,希望到2050年将这一比例降至零。他们的许多战略依赖于新兴技术,更重要的是扩大替代材料和已经存在了几十年的未充分利用的做法。所有这些都可以通过混凝土生命周期的三种化学反应来理解:煅烧、水化和碳化。

直接的方法:从一开始就消除排放

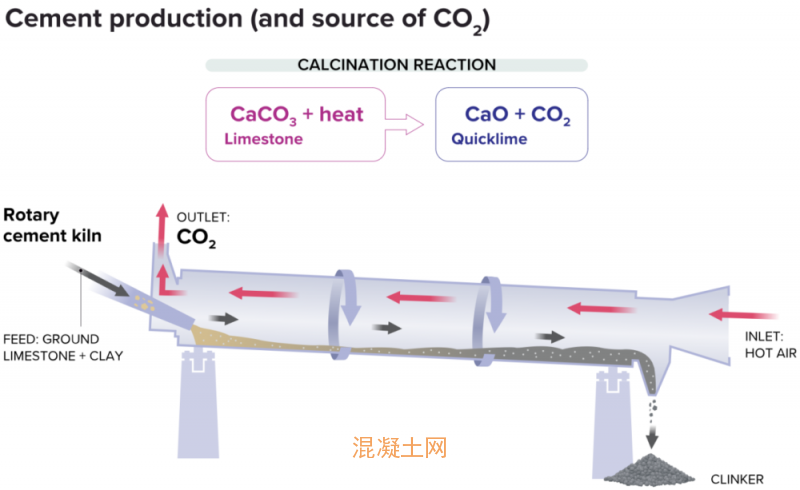

波特兰水泥是在进行煅烧反应的巨大回转窑炉中制成的:

碳酸钙(石灰石、白垩)+ 热 → 氧化钙(生石灰)+ 二氧化碳

上图:为了制造用于大多数现代混凝土的波特兰水泥,将磨碎的碳酸钙岩石(通常是石灰石)与粘土一起送入一个巨大的旋转窑。来自煤炭或天然气炉的热空气将混合物升高到熔融熔岩的温度,并烘烤出大量的二氧化碳。留下的是氧化钙(生石灰),它与粘土中的矿物质融合并冷却成“熟料”:浅灰色的结节,将被磨碎制成水泥粉。在化石燃料燃烧和烘烤出的二氧化碳之间,波特兰水泥生产约占人类二氧化碳排放总量的8%。

富含碳酸盐的岩石被磨碎,和粘土一起放入窑炉中,粘土与生石灰融合,产生矿物质,最终帮助混凝土抵抗裂缝和风化。最终的结果是“熟料”:浅灰色的结节被磨成水泥粉。

窑炉约40%的二氧化碳排放来自于这个等式中的“热”项,这是一个很难削减的部分。熟料的生产需要1450摄氏度的峰值温度,比熔融的熔岩还要高,而窑炉经营者长期以来一直认为,达到这一温度的唯一可行方法是燃烧煤炭或天然气。像木材这样的生物质不能持续燃烧到足够高的温度。而由风能或太阳能等可再生能源供电的标准电加热器,其热量来自载流电线的电阻。罗比·安德鲁说:“在电线断掉之前,你不可能得到太多东西。”

然而,该行业现在已经开始探索可再生能源驱动的全电动选择。例如,今年5月,瑞典绿色科技公司 SaltX Technology 展示了它可以用电弧煅烧机(Electric Arc Calciner)生产熟料:这是一种专利系统,类似于汽车制造商和其他制造商广泛使用的用于切割金属的等离子炬。等离子体火炬(Plasma torches)将电流通过惰性气体射流,通常是氮气或氩气,使气体电离并加热到20000摄氏度以上。今年6月,SaltX宣布与瑞典石灰石供应商SMA Mineral建立合作关系,以加速其技术的商业化。

2021年,德国海德堡水泥公司(HeidelbergCement)证明,它可以用燃烧温度超过2000摄氏度的氢气取代化石燃料,生产熟料。目前,氢气主要由天然气制造。但它也可以通过电解水来制造。因此,随着清洁能源价格的下降,以及用绿色电力生产大量氢气变得更加合理,罗比·安德鲁认为,水泥公司对此的兴趣正在增长。

但是,波特兰水泥协会(Portland Cement Association)可持续发展项目负责人理查德·博汉(Richard Bohan)表示,即便如此,在美国和世界各地的水泥生产商转向氢批发之前,还有很多工作要做。系统还没准备好。他说:“氢将是很好的选择,而且可以立即减少我们40%的碳足迹。然而,氢需要基础设施 —— 要么是管道,要么是一个非常强大的电网,而在美国的一些地区我们还没有。”专家说,如果国会通过加速能源项目的提议,可能会有所帮助。

为了解决水泥排放的另外60%(即在煅烧反应过程中右侧释放的二氧化碳),水泥行业开始重新使用一些旧的水泥原料替代品。

例如,只需在最终产品中添加一些未烘焙的石灰石粉,一个窑炉的碳足迹就可以减少10%。(单独使用石灰石是相对惰性的,但与水混合后会帮助波特兰水泥硬化。)这种波特兰石灰石水泥在欧洲已经普遍使用,现在在美国也开始流行起来。理查德·博汉说:“我们看到,在美国的一些地区,波特兰石灰石水泥是主要材料,我们听到个别工厂说,从现在起,他们只生产这种类型的水泥。”

窑炉运营商也在重新考虑用富含矿物的工业废品取代部分石灰石水泥。一个常用的例子是钢铁厂的高炉炉渣,它含有丰富的钙,与水混合后会像标准水泥一样变硬。另一种是来自燃煤电厂的飞灰,它不会自己变硬,但与水和标准水泥混合后会变硬。不管怎样,这种水泥生产的混凝土至少和标准混凝土一样坚固耐用,只是稍微有点磨蚀性和固化速度较慢,同时有可能会再减少15%甚至20%的排放。

当然,在这些废物最初产生的过程中排放了大量的二氧化碳。但是,在水泥中使用它们不会再产生任何新的碳。两个多世纪的工业化留下了大量的炉渣和灰烬,即使我们最终完全淘汰煤炭。罗比·安德鲁:“这是双赢。如果你有废料,那么用它替换你的熟料比生产新的熟料更便宜。”事实上,这种技术已经在巴西和中国等快速增长的国家得到广泛应用,这些国家在建设工业的过程中产生了堆积如山的炉渣和灰烬。

然而,就其本身而言,刚才提到的各种取代不能减少化学反应右侧释放的总二氧化碳的约五分之一。因此,为了实现2050年零排放的目标,行业研究人员一直在研究至少六种替代水泥的配方,这些配方可以减少或消除60%的碳排放 —— 通常是通过消除产生这种碳排放的波特兰水泥成分:碳酸钙。

这绝对是一个长期的解决方案,环境科学家杰弗里·里斯曼(Jeffrey Rissman)说。他在旧金山的气候政策智库能源创新(Energy Innovation)研究工业温室气体排放。“这些新技术正处于研发和商业化的不同阶段,”他说。“因此,它们仍需要更多的技术改进,以帮助它们扩大规模,降低成本。”

不过,有些替代方案的进展要比其他方案远得多。其中发展最好的是“矿物聚合物(geopolymers)”,这是一种坚硬的材料,当各种硅和铝的氧化物浸泡在碱液(氢氧化钠)等碱性溶液中时,并通过将自己连接成长链和网络进行反应。需要使用碱溶液而不是清水,确实使矿物聚合物水泥在施工现场处理起来更加棘手。尽管如此,它们已经成功地应用在许多建设项目中。在过去的十年里,行业对矿物聚合物的兴趣一直在快速增长:矿物聚合物的碳足迹总量比普通硅酸盐水泥少80%,而且它们的强度也相当高。它们也更耐水、防火、耐风化和耐化学物质 —— 这就是为什么自20世纪70年代以来,矿物聚合物已经被商业化生产出来,用于封装有毒废物,密封普通混凝土,以及其他各种非水泥应用。

而且,原料也不短缺:硅氧化物和铝氧化物在炉渣和粉煤灰中含量丰富,在粘土、废弃玻璃甚至农业副产品中也能找到它们。(烧焦的稻壳含有丰富的二氧化硅,对吸入它们的人来说都是一种呼吸危险。)因此,除了减少碳排放,广泛使用矿物聚合物水泥可能是处理相当多麻烦的废物的一种便捷方式。

间接的方法:使具体效率最大化

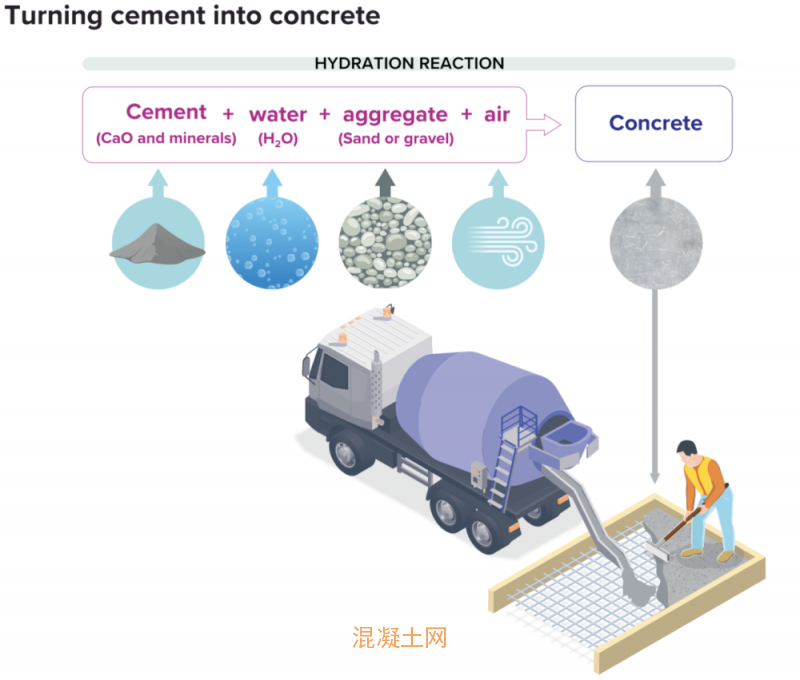

一旦到达施工现场,水泥就开始在水化反应中实现预期的目的:

水泥(CaO和矿物)+ 水(H2O)+ 骨料(沙子或碎石)+ 空气 → 混凝土

上图:在施工现场,水泥粉和砂或砾石“骨料”与水混合(或在水泥搅拌车中预先混合)。然后将生成的泥浆倒入模具中,保持几天或几周不受干扰,使水-水泥反应将混合物缓慢硬化成混凝土。这个过程不会产生更多的二氧化碳。但它确实锁定了骨料,从而增加了混凝土的强度和体积。

水泥、水和骨料被混合成浓浆(或通过水泥搅拌车运送),倒入模具,几天或几周不动,让水和水泥发生反应形成混凝土。这一过程还会锁定骨料,骨料包括强度和体积,以及钢筋等任何增强材料。

除了需要用卡车运送材料到现场之外,这里没有任何东西会产生更多的二氧化碳。但是,水化方程确实强调了一种间接减少建筑水泥使用量、进而减少碳足迹的方法:尽可能少使用混凝土。

根据全球水泥和混凝土协会(Global Cement and concrete Association)气候路线图的估计,对混凝土效率的仔细关注,可以实现该行业2050年零排放目标所需减排的近四分之一。但在国际气候行动组织C40城市领导清洁建筑工作的塞西尔·法罗(Cécile Faraud)表示,“通常情况下,‘哦,为了安全起见,我们还是多浇一点混凝土吧。’”

确实如此,波特兰水泥公司的理查德·博汉同意这一观点,理由很充分:“承包商、材料供应商、建筑师和工程师自然都非常厌恶风险,”他说,编写建筑规范的机构也是如此。“他们希望建筑环境能持续很长一段时间” —— 几十年,甚至几百年。而且,正如2021年在佛罗里达州的瑟夫赛德(Surfside)所证明的那样,当时一栋有40年历史的高层共管公寓倒塌,导致98名居民死亡,结构失效的后果可能非常严重。

不过,理查德·博汉补充说,面对气候变化,人们的态度已经开始转变。该行业已经开始意识到,他们可以拥有安全、保障和弹性,并拥有一个可持续的建筑环境。他们还必须与越来越多具有气候意识、正在立法改革的城市合作:例如,2016年,温哥华的目标是到2030年将混凝土和其他结构材料产生的排放量减少40%。

建筑商和工程师们正在尝试各种方法,在不影响安全的情况下节约混凝土。一是通过精心设计。例如,环境科学家杰弗里·里斯曼说,高强度的混凝土混合物通常有更高的水泥含量,因此,碳足迹也更大。他说:“你可以把这些混合材料用于支撑柱子等结构元素,而在不需要支撑重物的走道或楼梯上使用强度较低的混合材料。”

上图:总部位于伦敦的全球水泥和混凝土协会(Global Cement and Concrete Association)制定的这份路线图,为该行业在2050年前将碳排放量降至零提出了七条途径。第一:设计和施工效率:只使用结构安全和功能所需的混凝土。第二:混凝土生产效率:搅拌混凝土时,应注意质量控制。第三:节约水泥和粘合剂:用矿渣和粉煤灰等无排放替代品替代一些窑的石灰石原料。四:节约熟料生产:使用氢气或等离子射流等非排放源加热窑。五:碳捕获、利用和储存:使用快速发展的技术,将二氧化碳直接从每个窑的废气流中提取出来,以供以后处理或再利用。第六:电力脱碳:将工业使用的少量电力转换为可再生能源。第七:再碳化:增强混凝土中的自然碳化反应,将二氧化碳直接从空气中排出。

今年5月,奥地利格拉茨理工大学(Graz University of Technology)的研究人员展示了一种更高科技的方法,可以达到类似的效果。他们发现,通过使用建筑规模的3D打印机,他们可以将混凝土建筑的碳足迹减少50%。近年来,这些系统吸引了全世界的兴趣,因为它们是用当地材料建造房屋和其他建筑的一种快速、经济的方式。在这些系统中,机器人控制的喷嘴挤压湿混凝土流,一层一层地建造墙壁和其他元素。格拉茨的研究团队通过使用这种方法创造了复杂的、充满空隙的墙壁和天花板,将混凝土精确地放置在需要强度和安全的地方,而不是其他地方,从而节省了成本。该团队还表明,打印机可以将细钢丝与湿泥浆一起挤压,从而加固仅有混凝土不够坚固的结构部分,而不需要传统的钢筋或螺杆钢。

一种更高科技的方法是,使用含有悬浮石墨烯薄片的水制成的混凝土:石墨烯是一种超强的碳形式,其中的原子彼此结合在一个原子厚的六角形晶格中。2018年,英国埃克塞特大学的一组研究人员宣布,他们使用这种石墨烯悬浮液生产出了比传统混凝土强度高146%的混凝土。如果能找到方法以足够低的价格大量生产石墨烯,使其成为常规用途(许多团体正在努力降低成本),那么该团队的计算表明,用这种混凝土建造一整栋建筑只需要传统建筑一半的水泥就能达到同样的结构强度。这可能会对二氧化碳排放产生重大影响。

甚至还有一种不需要技术的方法:尽可能长时间地使用我们已经建造的结构。毕竟,“你的建筑越耐用,新建筑所需的混凝土就越少,”维也纳中欧大学的环境科学家戴安娜·尤尔格-沃萨茨(Diana Ürge-Vorsatz)说,她是《2020年环境与资源年度回顾》中关于实现建筑行业净零的方法的合著者。

戴安娜·尤尔格-沃萨茨认为,在像美国这样的发达国家,这需要税收政策和其他激励措施来鼓励重复使用,而不是无休止地建造光鲜亮丽的新东西。戴安娜·尤尔格-沃萨茨也是国际气候变化小组的减排工作组的副主席。她说,在中国和印度等快速增长的国家,增加建筑的寿命意味着将重点从速度转向质量。她说:“当你只想快速扩张时,你会用最便宜、最快的方式。在东欧,我们在上世纪60年代和70年代有过一场大规模的建设热潮,现在很多建筑已经摇摇欲坠。”

还有一种非具体的方法:用更可再生的东西完全取代灰色的东西。一种新兴的选择是重型木结构(mass timber):这是各种木制产品的总称,这些产品被胶合或以其他方式粘合在巨大的结构元素中,其性能可与混凝土和钢铁持平或超过。自上世纪90年代初由奥地利研究人员开发以来,重型木结构在欧洲得到了广泛应用,并在美国引起了越来越多的关注 —— 尤其是在俄勒冈州和华盛顿州等拥有大片森林和许多闲置锯木厂的州。世界上最高的木结构建筑是一座87米高的公寓零售大楼,于2022年7月在威斯康辛州的密尔沃基完工,但它可能不会保持长久的荣誉:已经有人提出了更高的重型木结构建筑 —— 包括一座将在芝加哥海滨高出80层的建筑。

最先进的方法:利用碳化反应

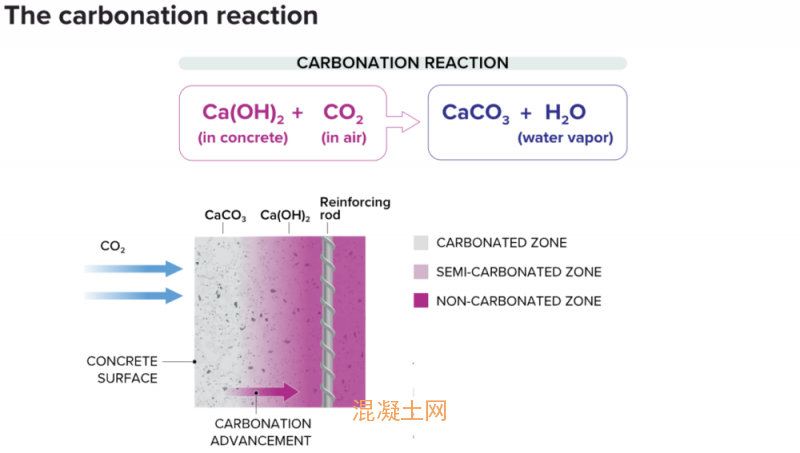

与外表相反,混凝土在化学上并不是惰性的。例如,即使它开始变硬,它也已经参与了碳化反应:

Ca(OH)2(混凝土中)+ Co2(空气中)→ CaCO3 + H2O(水蒸气)

上图:碳化反应是自然界逆转水泥生产过程的一种方式:一旦混凝土中的钙化合物暴露在空气中的二氧化碳中,它们就会自发地再次形成碳酸钙。尽管这一过程会使钢筋面临腐蚀风险,但这确实意味着旧的混凝土结构将重新吸收建筑过程中产生的40%的二氧化碳。

高级研究员罗比·安德鲁说,实际上,这是水泥制造过程的自发逆转:一旦混凝土中的钙化合物暴露在空气中的二氧化碳中,“它们就会试图关闭循环,再次形成碳酸钙。”

罗比·安德鲁补充说,在新混凝土表面,这一过程发生得很快,然后随着二氧化碳分子扩散到固体质量越来越深的地方,寻找未反应的钙,这一过程就会变慢。但它从未完全停止 —— 这意味着,所有这些散落在地球上的混凝土结构实际上正在从大气中吸收二氧化碳,并消除它们造成的一些气候破坏。波特兰水泥协会(Portland Cement Association)在其路线图中估计,较老的混凝土结构已经吸收了建造过程中产生的约10%的二氧化碳。但理查德·博汉说,这是一个刻意保守的数字,其他估计则高达43%。

的确,对于建筑商来说,碳化常常被视为一个敌人 —— 尤其是在大型、沉重的结构元素中,如地基、柱子和挡土墙,所有这些都必须用钢筋加固。在提供碱性环境的新混凝土中,这种钢被一层保护性的氧化层包围着。但在碳化混凝土中,化学物质会转移并溶解保护层。这使得钢材容易生锈和腐蚀,最终导致结构倒塌。

然而,在过去十年中,至少有六家初创公司成立,他们的技术旨在增强碳化反应,从而使混凝土成为大气中二氧化碳的重要存储库。

这些初创公司中最成熟的一家是位于新斯科省的 CarbonCure,该公司已经为全球约418家波特兰水泥厂配备了设备,将从发电厂等地方捕获的二氧化碳注入新鲜潮湿的混凝土混合物中。注入的二氧化碳立即开始与泥浆发生反应,几分钟内就会充满大量固体碳酸钙纳米晶体。反过来,这些纳米晶体将在混凝土固化时增强其强度 —— 这意味着,CarbonCure说,建筑商可以在不损失安全边际的情况下少使用5%左右的波特兰水泥。此外,该公司表示,其混凝土混合物可以与标准钢筋一起使用,因为固体纳米晶体不会像大气中的二氧化碳那样降解保护氧化层。

在加州的洛斯加托斯,蓝色星球系统公司希望通过关注混凝土的骨料而不是水泥部分来实现更大幅度的减排。骨料是一种惰性填料,由沙子或砾石组成,构成了混凝土的大部分体积。该公司的工艺是专有的,但基本的想法是,从任何富含钙的废物开始,如拆除现场的矿渣或混凝土碎石,将其浸泡在“捕获溶液”中,并将其暴露在来自水泥窑、发电厂、钢铁厂或任何其他排放源的原始烟气中。这种溶液有助于钙离子直接将二氧化碳从烟气中抽出,并将其结合成碳酸钙。

最终的结果是,在捕获的溶液被回收再利用后,形成了含有44%碳酸钙的固体结节。“蓝色星球”正在加利福尼亚的匹兹堡建造它的第一个示范工厂,该公司说,当用作骨料时,这些结核产生的混凝土所含的二氧化碳与制造过程中所含的二氧化碳相当,甚至更多 —— 接近每立方米670公斤。

像这样的创新是否真的能让混凝土行业达到不排放净二氧化碳的水平还有待观察。然而,行业观察人士和业内人士都找到了足够的乐观空间,即便只是因为变革的势头如此迅速地建立起来。罗比·安德鲁说,要记住,就在十年前,似乎还没有可行的、对气候友好的波特兰水泥替代品。这种材料既便宜又熟悉,而且已经有了庞大的基础设施 —— 数百个采石场,数千个窑炉,成群结队的卡车向建筑工地运送预混合的混凝土浆。因此,在很长一段时间里,脱碳水泥生产都属于“太难”的范畴。

然而今天,由于人们对气候问题的高度关注,人们现在回过头来说,“哇,我们没有意识到所有这些选项都是可用的。”